Тема 3.14: Нероз’ємні з’єднання.

План

1. Нероз’ємні з’єднання, їх класифікація, застосування.

2. Зварні з’єднання. Основні види зварних з’єднань і типи швів. Розрахунок на міцність зварних швів.

3. Заклепкові з’єднання. Область застосування. Основи розрахунку. Матеріали заклепок.

4. Клейові з’єднання. Переваги, недоліки, застосування. Розрахунок клейових з’єднань.

1. Нероз’ємні з’єднання, їх класифікація, застосування.

Нероз’ємними називаються з’єднання, які не дають можливості розібрати конструкцію без руйнування з’єднуваних деталей. Нероз’ємні з’єднання, як правило, встановлюються там, де розчленування конструкції диктується технологією – можливістю, зручністю чи економічністю виготовлення. Такі з’єднання розміщують у місцях, що називаються технологічними розрізами. Застосування технологічних розрізів не підвищує ваги даної конструкції у порівнянні із вагою нерозрізної конструкції чи збільшує її незначно.

Нероз’ємні з’єднання можна здійснювати наступними методами:

- механічними засобами – заклепуванням, вальцюванням, посадкою з натягом;

- силами фізико-хімічного зчеплення – зварювання, паяння, склеювання.

2. Зварні з’єднання. Основні види зварних з’єднань і типи швів. Розрахунок на міцність зварних швів.

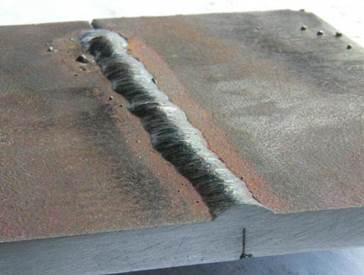

З’єднання деталей за допомогою зварювання – місцевого нагрівання стику деталей до розплавленого стану називаються зварними. Утворення таких з’єднань базується на використанні сил молекулярного зчеплення.

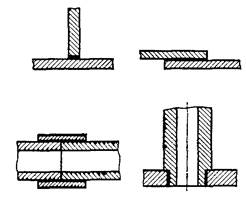

Класифікація зварних з’єднань наступна:

- залежно від взаємного розміщення деталей:

стикові (рис. 14. 1, а);

напусткові (рис. 14. 1, б);

таврові (рис. 14. 1, в);

кутові (рис. 14. 1, г);

а б в г

Рис. 14. 1. Схеми зварних з’єднань за розміщенням деталей

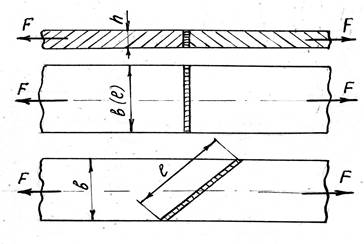

- за розміщенням зварних швів щодо лінії дії сили: лобові (рис. 14. 2, а); флангові (рис. 14. 2, б); комбіновані (рис. 14. 2, в);

Рис. 14. 2. Схеми зварних з’єднань за розміщенням зварних швів

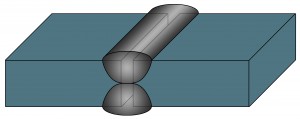

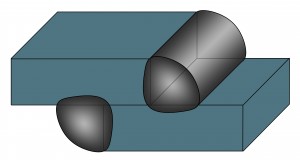

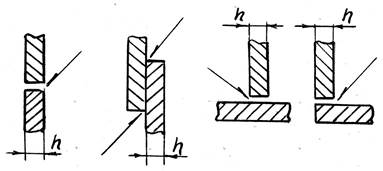

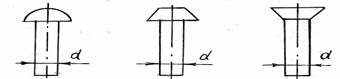

- за формою поперечного перетину валикових швів: нормальний (рис. 14. 3, а); підсилений (рис. 14. 3, б); послаблений (рис. 14. 3, в).

Рис. 14. 3. Форми поперечного перетину валикових швів

Стикові зварні з’єднання є найраціональніші.

Вони бувають з

прямими і косими швами. Поблизу стику деталі повинні мати рівну товщину ![]() для забезпечення однакового

нагріву. Залежно від товщини

для забезпечення однакового

нагріву. Залежно від товщини ![]() зварювані

деталі виготовляють із підготовленими кромками, форми деяких показані на

рис.14.4. На кресленнях стикові зварні з’єднання позначаться,

наприклад, „ С11” , де С – стиковий шов; 11 – форма

розробки кромок

зварювані

деталі виготовляють із підготовленими кромками, форми деяких показані на

рис.14.4. На кресленнях стикові зварні з’єднання позначаться,

наприклад, „ С11” , де С – стиковий шов; 11 – форма

розробки кромок

Рис. 14. 4. Приклади деяких форм розробки кромок

Напусткові зварні з’єднання виконують за допомогою валикових швів: лобових, флангових або комбінованих з формою поперечного перетину – нормальних, підсилених або послаблених.

Довжина лобових

швів у напусткових з’єднаннях не обмежується, а

довжина флангових має бути меншою ![]() ,

оскільки зі збільшенням довжини підвищується нерівномірність розподілення

напружень у шві.

,

оскільки зі збільшенням довжини підвищується нерівномірність розподілення

напружень у шві.

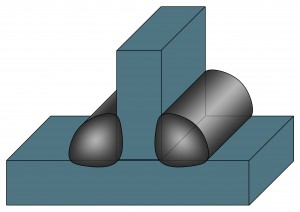

Таврові зварні з’єднання (рис. 14.5) використовують при розміщенні деталей у взаємно перпендикулярних площинах

.

Рис.14.5. Приклади деяких форм розробки кромок таврових з’єднань

На кресленнях таврові зварні з’єднання позначаться, наприклад, „ Т10” , де Т – тавровий шов; 10 – форма розробки кромок.

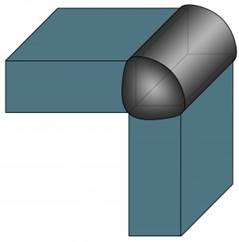

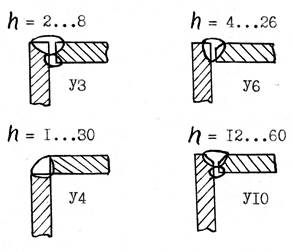

Кутові зварні з’єднання (рис. 14. 6) здійснюють без попередньої підготовки кромок і з підготовкою кромок. Їх використовують в основному для забезпечення щільності.

Рис.14. 6. Приклади деяких форм розробки кромок кутових з’єднань

На кресленнях кутові зварні з’єднання позначаться, наприклад, „ У6” , де У – кутовий (угловый) шов; 6 – форма розробки кромок.

Область застосування.

Зварні з’єднання є найдосконалішими з нероз’ємних з’єднань. Вони не вимагають додаткових деталей. Міцність з’єднання залежить від однорідності та безперервності матеріалу зварного шва і навколишньої його зони.

В сучасному машинобудуванні використовують різні способи зварювання. Переважне використання знаходять: ручне та автоматичне дугове зварювання металевим електродом, електрошлакове, контактне – стикове, шовне та точкове. Кожний із них має свої конкретні галузі застосування.

Ручне дугове зварювання використовується переважно для з’єднань із короткими або складними конфігураціями, а також в індивідуальному та мало серійному виробництві.

Автоматичне дугове зварювання доцільно використовувати для неперервних прямолінійних та кільцевих швів значної довжини, особливо в крупносерійному виробництві.

Електрошлакове зварювання металевим електродом відрізняється від дугового тим, що нагрівання здійснюється теплом, що виділяється при проходженні струму через шлакову ванну. Цей спосіб дуже продуктивний, ним зварюють сталеві та чавунні вироби завтовшки до одного метра.

Контактне зварювання основане на нагріванні стику деталей теплотою, яка виділяється при проходженні електричного струму. Цим зварюванням з’єднують деталі, виготовлені із тонколистових елементів.

При проектуванні зварних з’єднань основною умовою є забезпечення рівноміцності їх і з’єднуваних елементів деталей. Згідно з цією умовою залежно від розмірів та взаємного розміщення деталей встановлюють і визначають розміри зварних швів. У багатьох випадках, коли розміри зварних швів визначаються за формою деталей, то розрахунки виконують як перевірочні.

Розрахунок стикових зварних з’єднань

Стикові зварні з’єднання показані на рис.14.7 працюють на деформацію розтягу. Для таких з’єднань із прямим і косим швами умова міцності для перевірочного розрахунку має вигляд

.

(14.1)

.

(14.1)

Рис.14.7.

Розрахункова схема стикового з’єднання

При проектному розрахунку визначається довжина ![]() зварного шва

зварного шва

![]() .

(14.2)

.

(14.2)

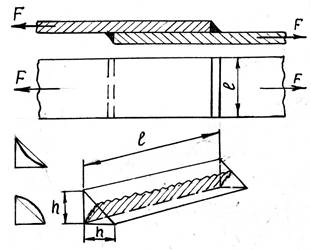

Розрахунок напусткових зварних з’єднань

Напусткове зварне з’єднання показане на рис.14.8 працюють на деформацію зрізу за найменшим перерізом, який знаходиться у бісектрисній площині прямого кута в поперечному перерізі валикового шва. Для такого з’єднання умова міцності для перевірочного розрахунку має вигляд

![]() .

(14.3)

.

(14.3)

Рис.14.8. Розрахункова схема напусткового з’єднання

При проектному розрахунку визначається довжина ![]() зварного шва

зварного шва

![]() .

(14.4)

.

(14.4)

Допустимі напруження для

зварних з’єднань ![]() і

і

![]() визначають у

частках від допустимого напруження розтягу

визначають у

частках від допустимого напруження розтягу ![]() для основного матеріалу згідно

рекомендацій наведених у довідниках.

для основного матеріалу згідно

рекомендацій наведених у довідниках.

У навчальній і довідковій літературі з деталей машин наведено багато інших схем зварних з’єднань і їх розрахунків.

3. Заклепкові з’єднання. Область застосування. Основи розрахунку. Матеріали заклепок.

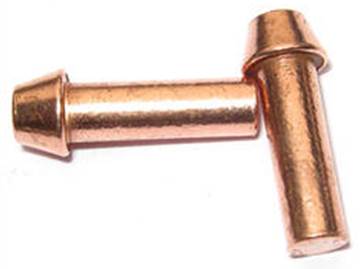

Заклепкові з’єднання це такі, які утворюють за допомогою спеціальної деталі – заклепки, яку встановлюють в отвори з’єднуваних деталей. Отвори в деталях під заклепки виконують свердлінням або продавлюванням. Клепання виконується ручним або машинним способом, в холодному або гарячому стані.

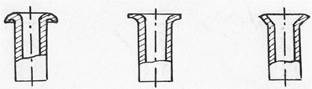

Заклепка має, як правило, циліндричний стержень і закладну головку на одному кінці. Стержень у заклепок може бути суцільним (рис. 14. 1),

напівсуцільним (рис. 14. 2)

і трубчастим (рис. 14. 3).

Форми головок – півкруглі,

конусні,

циліндричні

та комбіновані.

Рис. 14.1.

Рис. 14. 2.

Рис. 14. 3. Конструкції заклепок

Форма та розміри основних видів заклепок стандартизовані.

Матеріал заклепок має бути достатньо пластичним, щоб забезпечити формування замикаючих головок. Заклепки бувають сталеві, алюмінієві, латунні, мідні та інші. Група заклепок утворює заклепковий шов.

Класифікація заклепкових з’єднань наступна:

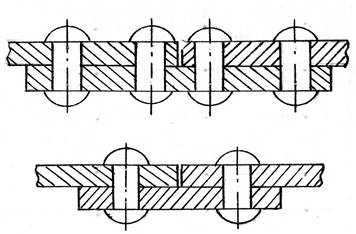

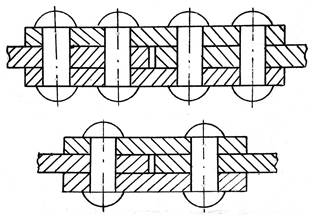

- залежно від взаємного розміщення деталей: стикові – з однією накладкою (рис. 14. 4) і з двома накладками (рис. 14 5); напусткові (рис. 14. 6);

Рис. 14. 4. Схеми стикових заклепкових з’єднань

Рис. 14. 5. Схеми стикових заклепкових з’єднань

Рис. 14. 6. Схеми напусткових заклепкових з’єднань

- за розміщенням заклепкових швів щодо лінії дії сили: лобові (рис. 14.7, а); флангові (рис. 14.7, б); комбіновані або з шаховим розміщенням (рис. 14.7, в);

Рис. 14. 7. Схеми розміщення заклепкових швів

- за призначенням заклепкові шви поділяють на міцні, щільноміцні та щільні.

Область застосування.

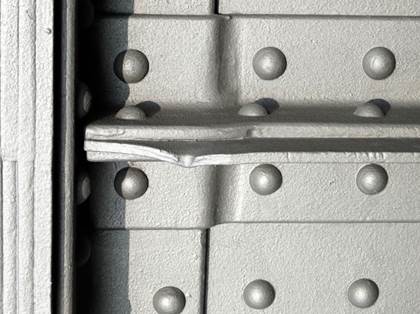

Заклепкові з’єднання застосовують у конструкціях, що не допускають зварювання через небезпеку викривлення деталей або відпускання загартованих деталей, яке може відбутися при нагріванні, а також у конструкціях, частини яких виготовляються з матеріалів, що не можуть зварюватись. Використовують заклепкові з’єднання головним чином у різних металевих конструкціях, що сприймають інтенсивні вібраційні або ударні навантаження.

Заклепкові з’єднання досить трудомісткі, вимагають великих витрат матеріалу, мають малу продуктивність при виготовленні та високу вартість.

Розрахунки на міцність.

Основні розміри заклепкового з’єднання (рис. 14. 8 ) вибираються із довідників:

діаметр заклепок ![]() при

при

![]() ,

, ![]() при

при ![]() ; крок заклепок

; крок заклепок ![]() ; відстань між рядами

; відстань між рядами ![]() , а відстані заклепок до краю

, а відстані заклепок до краю ![]() і

і ![]() .\

.\

Рис. 14. 8. Розміри заклепкового з’єднання

Оскільки основні розміри заклепкового з’єднання можуть бути вибрані попередньо,

то розрахунок на міцність виконується як перевірочний або в результаті

проектного розрахунку визначають потрібне число заклепок ![]() .

.

При розрахунку заклепкових з’єднань у яких лінія дії навантаження проходить через центр ваги вважають, що все зовнішнє навантаження сприймається стержнями заклепок і всі заклепки навантажуються рівномірно.

Розрахунок стикових заклепкових з’єднань.

На рис. 14.9 показана розрахункова схема стикового заклепкового з’єднання з двома накладками. У такому з’єднанні заклепки працюють на деформації зрізу і зминання.

Перевірка міцності заклепок на зріз

![]() .

(14.5)

.

(14.5)

Перевірка міцності заклепок на зминання

![]() .

(14.6)

.

(14.6)

Рис. 14. 9. Схема стикового заклепкового з’єднання з двома накладками

При проектному розрахунку, із наведених умов міцності, визначають число заклепок:

![]() ;

; ![]() .

(14.7)

.

(14.7)

Остаточно із двох умов приймають число заклепок більше. Це число заклепок відноситься до частини по одну сторону стику, таке ж число приймається і по другу сторону стику.

В цих умовах міцності: ![]() -

число перерізів заклепки;

-

число перерізів заклепки; ![]() -

мінімальна товщина зминання;

-

мінімальна товщина зминання; ![]() і

і

![]() - допустимі

напруження заклепок, відповідно на зріз і зминання, які залежать від їх

матеріалів, способу виконання отворів у деталях, характеру навантаження –

вибираються із довідкової літератури.

- допустимі

напруження заклепок, відповідно на зріз і зминання, які залежать від їх

матеріалів, способу виконання отворів у деталях, характеру навантаження –

вибираються із довідкової літератури.

Розрахунок напусткових заклепкових з’єднань.

На рис. 14.10 показана розрахункова схема напусткового заклепкового з’єднання. У такому з’єднанні заклепки працюють на деформації зрізу і зминання.

Перевірка міцності заклепок на зріз

![]() .

(14.8)

.

(14.8)

Перевірка міцності заклепок на зминання

![]() .

(14.9)

.

(14.9)

Рис. 14. 10. Схема напусткового заклепкового з’єднання

При проектному розрахунку, із наведених умов міцності, визначають число заклепок:

![]() ;

; ![]() .

(14.10)

.

(14.10)

Остаточно із двох умов приймають число заклепок більше.

В цих умовах

міцності: ![]() -

мінімальна товщина зминання;

-

мінімальна товщина зминання; ![]() і

і

![]() - допустимі

напруження заклепок, відповідно на зріз і зминання, які залежать від їх

матеріалів, способу виконання отворів у деталях, характеру навантаження –

вибираються із довідкової літератури.

- допустимі

напруження заклепок, відповідно на зріз і зминання, які залежать від їх

матеріалів, способу виконання отворів у деталях, характеру навантаження –

вибираються із довідкової літератури.

4. Клейові з’єднання. Переваги, недоліки, застосування. Розрахунок клейових з’єднань.

У машинобудуванні дедалі частіше застосовують з'єднання металевих і неметалевих деталей різними клеями, виготовленими на основі синтетичних смол.

Клейові з'єднання мають такі переваги: можливість з'єднання деталей малої товщини і з різнорідних матеріалів, забезпечення герметичності і стійкості проти корозії. До недоліків клейових з'єднань належать: порівняно низька теплостійкість, зниження міцності деяких синтетичних матеріалів з часом, а також залежність міцності з'єднання від якості підготовки поверхні і режиму склеювання.

Клеї готують у вигляді спеціальних розчинів фенолформальдегідних, кремнійорганічних, епоксидних та інших синтетичних смол і сполук. Границя міцності клейового шва для випадків зсуву або відриву коливається від 10 до 60 МПа і залежить від конструкції з'єднання, марки клею і температури, при якій працює шов. При склеюванні неметалевих матеріалів звичайно досягають однакової міцності з'єднуваних деталей і клейового шва. Але при склеюванні металів клейовий шов завжди значно менш міцний, ніж метал. Найміцнішими є такі з'єднання, які працюють тільки на відрив або тільки на зсув. За конструкцією клейові з'єднання схожі на зварні (рис. 14.11).

Рис. 14. 11.

Для клейових з'єднань деталей рекомендують:

- епоксидний клей, що являє собою в'язку масу, до якої при склеюванні додають спеціальний порошок – наповнювач (фарфорове борошно або цемент). Клей з наповнювачем застосовують для склеювання легких металів, текстоліту з чавуном або сталями, а без наповнювача – для склеювання силікатного скла, фарфору або кераміки з металами або одного з одним. Поширеніший епоксидний клей марок АМ-1 й ЗД-6;

- клей універсальний БФ (фенолополівінілацетальний), який випускають готовим до використання і застосовують для склеювання алюмінієвих і мідних сплавів, сталі, пластмас та інших неметалевих матеріалів у будь-якому їх поєднанні. Клей БФ створює захисний антикорозійний шар.

Поверхні склеюваних деталей повинні бути старанно оброблені, припасовані одна до одної, очищені від жиру і бруду. Щоб поліпшити склеювання, поверхні зачищають наждачною шкуркою, обдувають піском або застосовують інші способи.

Запитання для самоконтролю:

1. Які з’єднанні називаються нероз’ємними ?

2. Прокласифікуйте нероз’ємні з’єднання.

3. Які з’єднання називаються зварними ?

4. Як класифікують зварні з’єднання залежно від взаємного розміщення деталей ?

5. Як класифікують зварні з’єднання за розміщенням зварних швів щодо лінії дії сили ?

6. Які є способи зварювання? Охарактеризуйте їх.

7. За якими напругами виконують розрахунок стикових і напусткових зварних з’єднань ?

8. Які з’єднання називають заклепковими ?

9. Прокласифікуйте заклепкові з’єднання.

10. За якими напругами виконують розрахунок стикових і напусткових заклепкових з’єднань ?

11. Вкажіть область застосування клейових з’єднань.

Попередня тема Теоретичні відомості Наступна тема