|

|

Електронний підручник |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Лабораторні та практичні роботи

|

Тема 4.3. Обприскувачі, обпилювачі, аерозольні генератори та фумігатори |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

4.3.1. Технології обприскування, типи машин та їх класифікація 4.3.2. Загальна будова обприскувачів. Робочі органи та допоміжне обладнання обприскувачів 4.3.3. Технологічне налагодження обприскувачів 4.3.4. Будова, робота, регулювання аерозольних генераторів 4.3.5. Будова, робота, регулювання обпилювачів 4.3.6. Будова, робота, регулювання фумігаторів 4.3.7. Техніка безпеки під час роботи на машинах для хімічного захисту рослин

4.3.1. Технології обприскування, типи машин та їх класифікація

Обприскування – один з основних способів застосування пестицидів для захисту сільськогосподарських культур. Він полягає в нанесенні на поверхню рослин, ґрунту розпилених пестицидів або їх робочих рідин: розчинів, суспензій, емульсій. Розрізняють звичайне, малооб'ємне та ультрамалооб'ємне обприскування. За звичайного обприскування витрата робочої рідини становить 1000 – 2000 л/га в саду, 200 – 400 л/га на польових культурах, 600 – 800 л/га на виноградниках. Таке обприскування малопродуктивне і потребує значних затрат праці. Витрата робочої рідини за малооб'ємного обприскування порівняно зі звичайним зменшується в 3 – 10 разів, а витрата пестицидів залишається незмінною, але збільшується їх концентрація. За ультрамалооб'ємного обприскування застосовують заводські препарати, процес приготування робочих рідин повністю виключається, їх витрата становить 5 – 25 л/га в садах і на виноградниках та 0,5 – 3 л/га на польових культурах. Класифікація обприскувачів. За призначенням обприскувачі поділяють на польові, садові, виноградникові, універсальні, для закритого ґрунту та ін. За способом розпилення робочої рідини розрізняють обприскувачі гідравлічні та пневматичні; за типом урухомлення робочих органів та габаритними розмірами – ранцеві, тачкові, тракторні, автомобільні й авіаційні. Тракторні обприскувачі поділяють на причіпні, начіпні, монтовані та самохідні.

4.3.2. Загальна будова обприскувачів. Робочі органи та допоміжне обладнання обприскувачів

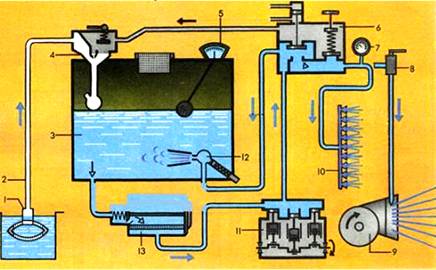

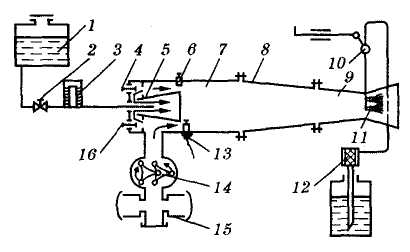

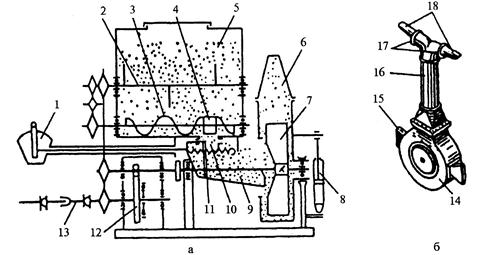

Загальна будова обприскувачів. Обприскувачі складаються з робочих і допоміжних органів. До робочих належать насос (11, див. рис.4.3.1), розпилювальні (9, 10) та заправні пристрої (2, 4), мішалки (12); до допоміжних – рама, резервуар (3), фільтри (13), регулятори тиску (6), всмоктувальна і нагнітальна магістралі, органи керування та контролю (6, 7, 8), ходова частина (для причіпних обприскувачів).

Рис. 4.3.1. Будова обприскувача ОН-400 1 – клапан; 2 – забірний рукав; 3 – резервуар; 4 – ежектор; 5 – шкала рівня рідини; 6 – пульт керування; 7 – манометр; 8 – дозатор; 9 – вентилятор; 10 – штанга; 11 – насос; 12 – гідромішалка; 13 – фільтр

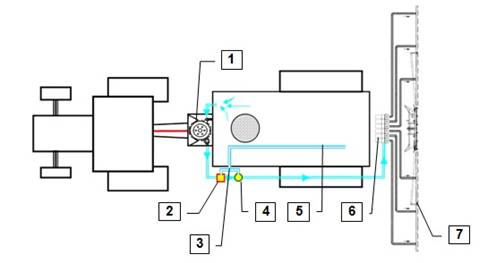

Рис. 4.3.2. Схема принципу роботи обприскувача 1 – карданний вал, 2 – центральний клапан, 3 – колектор, 4 – клапан регулювання тиску, 5 – трубопровід, 6 – секційний клапан, 7 - розпилювачі

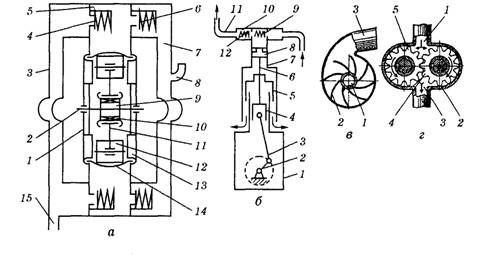

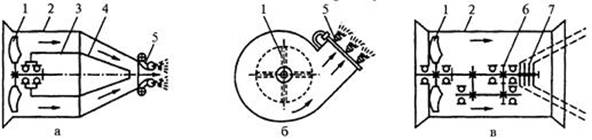

Вал відбору потужності трактора через карданний вал (1, рис.4.3.2.) урухомлюється насос обприскувача. Мембранно-поршневий насос із основного бака через трубопроводи перекачує робочу рідину до дозувальних клапанів. Центральний клапан (2) причіпного обприскувача керується з кабіни і дозволяє вмикати або вимикати подачу рідини до штанги. За вимкненої подачі розчин перенакачується через колектор (3) назад у бак обприскувача і створює перемішування рідини. Клапан (4) регулювання тиску в обприскувачі відбирає необхідну кількість рідини для обприскування, регулюючи тиск у системі необхідний для внесення заданої норми, а зайва кількість через колектор повертається назад у бак. За допомогою колектора вся рідина в обприскувачі, що повертається в бак збирається в одне місце і трубопроводом (5) накачується назад у бак. Особливістю цієї системи є те, що трубопровід із отворами для виходу рідини (5) знаходиться на дні баку і під час виходу з нього рідини не створюється піна. Секційні клапани (6) розподіляють рідину рівномірними потоками на секції штанги і дозволяють відмикати секції штанги під час обприскування країв поля. Розпилювачі (7), які стоять на штанзі розпилюють робочу рідину на рослини. Система машини передбачає широку уніфікацію робочих та допоміжних органів і складанних одиниць. Насоси призначені для подавання робочої рідини до розпилювального пристрою під тиском, необхідним для розпилення струменя робочої рідини на дрібні краплини і надання їм певної швидкості, а також для самозаправлення обприскувачів, приготування і перемішування робочої рідини в резервуарі. Польові культури обприскують під тиском 2…10 бар, а виноградники і сади 10…20 бар. На обприскувачах використовують насоси гідравлічні і пневматичні. За принципом дії їх поділяють на: · швидкісні (відцентрові (дивись рис 4.3.3в), вихрові) · об’ємні (мембранно-поршневі (рис.4.3.3а), плунжерні, поршневі(рис.4.3.3б), шестеренні (рис.4.3.3г)).

Рис. 4.3.3. Схеми роботи насосів а – мембранно-поршневий: 1 – корпус; 2 – вал; 3 – всмоктувальний колектор; 4 – всмоктувальний клапан; 5 – кришка; 6 – нагнітальний клапан; 7 – нагнітальний колектор; 8 – нагнітальний канал; 9 – ексцентрик; 10 – голчастий підшипник; 11 – шатун; 12 – поршень; 13 – циліндр; 14 – мембрана; 15 – вхідний канал б – три поршневий: 1 – корпус насоса; 2 – колінчастий вал; 3 – шатун; 4 – повзун; 5 – захисний екран; 6 – шток; 7 – циліндр; 8 – поршень; 9 – всмоктувальний клапан; 10 – клапанна коробка; 11 – нагнітальна магістраль; 12 – нагнітальний клапан в – відцентровий насос: 1 – всмоктувальний канал; 2 – робоче колесо; 3 – напірний канал г – шестеренний насос: 1 – всмоктувальний канал; 2 – корпус; 3 – напірний канал; 4 – ведуча шестірня; 5 – ведена шестірня

Залежно від створюваного тиску насоси є: · низького тиску (5…6 бар); · середнього тиску (20…25 бар); · високого тиску (до 50 бар). Вихрові, відцентрові та шестеренні насоси застосовують в обприскувачах з низьким робочим тиском.

Мембранно-поршневі, плунжерні, поршневі – в обприскувачах із середнім і високим тиском.

На переважній більшості сучасних вітчизняних та зарубіжних обприскувачів установлюють мембранно-поршневі насоси. Вони компактні, надійні в роботі, мають простий урухомник, широкі межі регулювання робочого тиску (0…20 бар) і високу продуктивність (до 210 л/хв.).

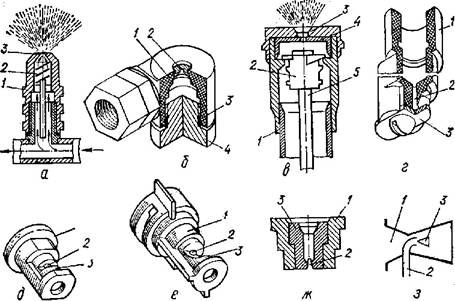

Розпилювальні наконечники (розпилювачі) обприскувачів призначені для розпилювання робочої рідини на рослини. Розпилювання можна здійснювати гідравлічними (під дією тиску, створюваного насосом), пневматичними (під дією швидкісного повітряного потоку, створюваного вентилятором або компресором), комбінованими, а також ротаційними розпилювачами. Відповідно до цього розпилювальні пристрої є гідравлічні, пневматичні та ротаційні або комбіновані (пневмогідравлічні чи пневморотаційні). Гідравлічні пристрої за призначенням поділяють на польові, виноградникові і садові. Широкого застосування набули відцентрові гідравлічні розпилювачі (вихрові, польові, садові, типу УН з тангенціальним підведенням рідини), дефлекторні, щілинні та прямоструменеві. Робочий процес у відцентрових розпилювачах відбувається так. Рідина під тиском подається в корпус розпилювача (рис. 4.3.4, а, б), де завихрювальним осердям або за рахунок тангенціального підведення їй надається обертальний рух. Під дією відцентрових сил, що при цьому виникають, рідина розтягується на виході в тоненьку плівку і, виходячи із сопла у вигляді порожнистого конуса, розпадається на дрібні краплини.

Рис. 4.3.4. Схеми розпилювачів а – вихровий: 1 – ковпачок; 2 – осердя; 3 – сопло; б – типу УН: 1 – корпус; 2 – сопло; 3 – ущільнювальне кільце; 4 – заглушка; в – садовий: 1 – корпус; 2 – завихрювальне осердя; 3 – кришка; 4 – розпилювальний

диск; 5 – шток; д – дефлекторний розпилювач РД-1,6: 1 – корпус; 2 – сопло; 3 – мінералокерамічна вставка; е – дефлекторний розпилювач РД-4,0: 1 – корпус; 2 – сопло; 3 – мінералокерамічна вставка; ж – щілинний розпилювач: 1 – корпус; 2 – сопло; 3 – мінералокерамічна вставка; з – пневматичний розпилювач: 1 – сопло; 2 – трубка; 3 – плівкоутворювач.

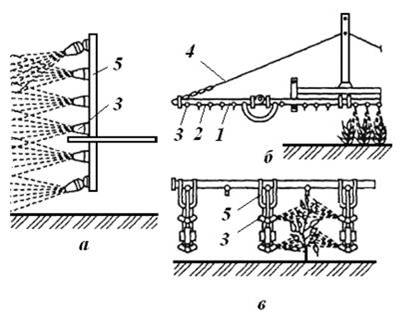

У садового розпилювача (рис. 4.3.4, в) передбачена також можливість регулювання під час роботи відстані від сопла розпилювального диска до завихрювального осердя. Це дає можливість змінювати кут розпилювання. Якщо осердя наближати до диска, кут конуса і ширина захвату збільшуються, а далекобійність зменшується. Дефлекторні розпилювачі (рис. 4.3.4, г, д, е) під час розпилювання створюють плоский факел краплинок, що особливо важливо під час смугового обприскування. Розпилення в цих розпилювачах здійснюється за рахунок удару швидкісного струменя рідини в пластинку, встановлену перпендикулярно або під певним кутом до потоку. Щілинні розпилювачі (рис.4.3.4, ж) набули широкого застосування. Вони випускаються з кутом розпилення 80 і 110°, з різними діаметрами вихідних отворів і залежно від цього мають різний колір. Так, щілинні розпилювачі з кутом розпилу 110° рекомендують для обприскування фунгіцидами, інсектицидами та гербіцидами. Прямоструменеві розпилювачі виконані у вигляді конуса із соплом, і рідина в них не завихрюється. Такі розпилювачі застосовують для обприскування високих дерев. Ротаційні розпилювачі використовують на малооб'ємних обприскувачах та камерних протруювачах. Вони є у вигляді чашок або сітчастих барабанів, що обертаються з великою частотою. Розпилюється рідина за рахунок відцентрових сил, які виникають за швидкого обертання розпилювача. Краплини мають майже однакові розміри, що залежать від діаметра та частоти обертання. В обприскувачах розпилювачі монтують на розпилювальних пристроях. Їх поділяють на штангові, вентиляторні, комбіновані розподільні пристрої і брандспойти. Вентиляторні розпилювальні пристрої призначені для дистанційного обприскування, яке передбачає розпилювання робочої рідини і транспортування утворених крапель за допомогою повітряного потоку до рослин, що обробляють.

Рис. 4.3.5. Вентиляторний розпилювальний пристрій а – осьовий з конічним звужувальним соплом; б – відцентровий з прямокутним соплом; в – осьовий з конічним розширювальним соплом 1 – лопать вентилятора; 2 – дифузор; 3 – циліндр; 4 – ковпак; 5 – наконечник; 6 – редуктор; 7 – обертовий дисковий розпилювач

Вентиляторний розпилювальний пристрій застосовують у садах та виноградниках

Для обприскування польових і овочевих культур використовують горизонтальні та комбіновані штангові розпилювальні пристрої, на ніпелі яких з певним кроком встановлюють розпилювачі.

Для обприскування виноградників використовують вертикальні штангові розпилювальні пристрої.

Рис. 4.3.6. Типи штангових розпилювальних пристрів а – горизонтальний; б – вертикальний; в – комбінований; 1, 2, 5 – середня, бічна, і вертикальна секції; 3 – розпилювач; 4 - розтяжка

Горизонтальні штанги сучасних обприскувачів мають велику (18,0…21,6 м) ширину захвату і складаються з окремих секцій фермової конструкції. Конструкцією передбачено легке регулювання її за висотою 0,5…1,9 м та стабілізацію положення відносно поверхні ґрунту.

Штангові розпилювальні пристрої можна налагоджувати на суцільне або стрічкове обприскування зміною кута факела розпилу або кроку розміщення розпилювачів на штанзі. Брандспойти призначені для обприскування вручну окремих дерев у садах і лісосмугах, а також у важкодоступних місцях. Вони є звичайні (дальність розпилювання 4–8 м) і далекобійні (дальність розпилювання 12–15м). Заправні пристрої обприскувачів призначені для заповнення бака обприскувача робочою рідиною або водою, якщо технологія передбачає приготування робочої рідини безпосередньо в баку обприскувача. На сучасних обприскувачах, які комплектуються високопродуктивними (›200 л/хв) мембранно-поршневими насосами, заправлення здійснюється цими насосами. Мішалки призначені для забезпечення сталої концентрації розчину протягом спорожнення резервуара та запобігання осіданню на дно нерозчинних пестицидів. Мішалки є: · гідравлічні ( див. рис. 4.3.1 поз.12); · пневматичні; · механічні (лопатеві, гвинтові). Резервуари (баки) призначені для розміщення робочої рідини (в окремих випадках і для її підготовки) та забезпечення робочого процесу обприскувача протягом певного часу. Місткість резервуарів залежить від типу обприскувача та норм внесення, на які він розрахований. При цьому виходять з того, щоб робочої рідини у місткості резервуара вистачало для роботи протягом півзміни або цілої зміни. Резервуари малої місткості виготовляють з поліетилену, великої – з склопластику або полістера, армованого скловолокна.

Система контролю та автоматичного регулювання витрати робочої рідини Крім високої ефективності обприскування робочими рідинами отрутохімікатів у боротьбі з шкідниками, хворобами та бур’янами сільськогосподарських культур можуть бути і негативні наслідки (забруднення довкіля, небезпека для здоров’я обслугового персоналу), й процес повинен мати ефективні засоби контролю, що мінімізують шкідливі наслідки під час його здійснення. Особливо важливо дотримуватися заданої норми внесення робочої рідини на одиницю площі. Для цього всі сучасні обприскувачі обладнують або органами ручного керування (регулювальними клапанами, манометрами і покажчиками витрат робочої рідини з бака), або органами дистанційного керування з бортовою комп’ютерною системою, яка забезпечує потрібну норму витрати рідини на гектар незалежно від швидкості руху і видає інформацію про кількість обробленої площі, фактично витраченої рідини і залишок її в резервуарі. На сучасних обприскувачах серії ОПШ-2000 можна встановлювати комп'ютерну систему, яка, одержуючи сигнали від датчика швидкості на мікропроцесори, що регулюють подачу рідини, автоматично змінює потрібну витрату робочої рідини за хвилину і забезпечує необхідну норму внесення. З використанням космічних навігаційних систем або інших систем координат кількість шкідливих об'єктів прив'язується до цих координат. На підставі одержаної інформації з використанням відповідного програмного забезпечення будують карту змінних норм внесення робочої рідини, яка враховує реальну наявність шкідливих об'єктів. Цю карту вставляють у бортовий комп'ютер обприскувача і агрегат, обладнаний антеною супутникової навігації, забезпечує потрібну норму внесення для кожної ділянки поля. Таку технологію широко застосовують в розвинених країнах і успішно розробляють в Україні, вона є одним з елементів системи точного землеробства.

Серійно випускаються штангові ОПШ-15-03, ОП-2000-01, ОМ-630-2, ОМ-320-2 та вентиляторні ОПВ-1200-01, ОПВ-2000, ОУМ-4 обприскувачі.

Рекомендовані до серійного виробництва вентиляторні обприскувачі ОП-2000-01,ОМ-630-01,ОМ-320, самохідний IBIS 3145.

Таблиця 4.3.1. Технічна характеристика обприскувачів

4.3.3. Технологічне налагодження обприскувачів Перед початком робіт, пов'язаних із захистом рослин, обприскувачі слід повністю укомплектувати та довести до належного технічного стану. Після перевірки всіх складанних частин обприскувача здійснюють його обкатування. Спочатку прокручують механізми вручну. Потім обприскувач приєднують до трактора, вмикають ВВП і, поступово, збільшуючи частоту обертання, доводять її до номінальної. Обкатування проводять протягом 10 хв. Після цього ще раз оглядають машину і, якщо виявилися недоліки, усувають їх. Упевнившись у справності всіх вузлів обприскувача, приступають до налагодження його відповідно до характеру і умов виконуваної роботи. Задану норму витрати робочих рідин пестицидів Q, л/га та їх концентрацію для конкретних умов роботи встановлює агроном із захисту рослин. Залежно від об'єкта обприскування, типу розпилювального робочого органу і метеорологічних умов визначають робочу ширину захвату В, м. Вона дорівнює відстані між осями двох його суміжних проходів. У штангових обприскувачах, які безпосередньо наносять розпилену рідину, ця ширина постійна і визначається конструктивними розмірами розподільного пристрою (штанги). Для зменшення ширини робочого захвату штангового обприскувача знімають крайні секції штанги або заглушують відповідну кількість крайніх розпилювачів. У вентиляторних обприскувачах, які дистанційно наносять розпилену рідину, ширина робочого захвату залежить здебільшого від потужності вентилятора, швидкості та напряму вітру, а також від кута встановлення сопла до горизонту. Хвилинну витрату робочої рідини (л/хв) через розпилювальний пристрій визначають за формулою:

q = B∙v∙Q/600

Отже, ми визначили потрібну витрату робочої рідини за хвилину, яка відповідає заданій нормі Q, л/га та вибраним технологічним параметрам обприскування: ширині захвату В, м, і швидкості руху, v, км/год. Якщо підрахована витрата за хвилину дорівнює або більша від подачі насоса, то слід замінити технологічні параметри обприскування В і v. Вибирають кількість розпилювачів п і обчислюють витрату рідини через один розпилювач q1 л/хв, за формулою:

qроб = B∙v∙Q/600n

Підрахувавши витрату рідини за хвилину через один розпилювач за таблицями можна вибрати тип розпилювачів (діаметр вихідного отвору) і тиск робочої рідини. Після розрахунків та попереднього регулювання механізмів у бак обприскувача заливають певну кількість води і перевіряють відповідність фактичної витрати рідини розрахунковій. Якщо є значні розбіжності, то проводять відповідні корективи, змінюючи тиск у нагнітальній магістралі чи тип розпилювача. Під час роботи обприскувача контролюють витрату рідини та кількість обробленої площі. Обприскування здійснюють за сприятливих погодних умов (вологість і температура повітря, швидкість вітру, відсутність опадів), найкраще вранці з 5 до 10 год. та ввечері з 17 до 22 год. На польових культурах схему руху агрегату вибирають залежно від типу обприскувача, напряму вітру, способу обробітку ґрунту, розміщення лісозахисних смуг тощо. Основним способом руху є човниковий, на просапних культурах обприскувачі всіх марок рухаються лише вздовж рядків.

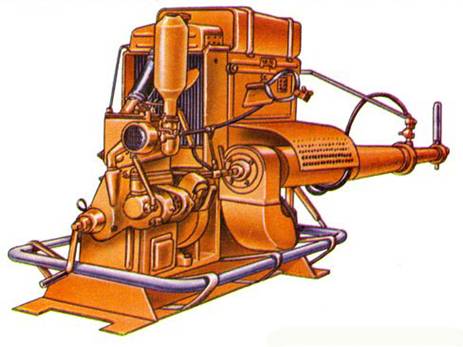

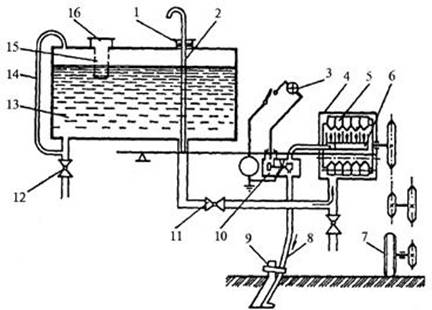

4.3.4. Будова, робота, регулювання аерозольних генераторів Аерозольний генератор АГ-УД-2 (рис.4.3.7) призначений для

боротьби зі шкідниками сільськогосподарських культур, садів, лісосмуг, а

також для оброблення складських і тваринницьких приміщень. Його урухомлює

власний двигун, а для транспортування під час роботи використовують

автомобіль або тракторний причіп.

Генератор складається із станини, бензинового двигуна УД-2, повітронагнітача 14 з двома фільтрами 15, бензинового бачка 1, компенсатора З, бензинового пальника 5 з регуляторами температури 4 і 16, камери згоряння 7, жарової труби 8, робочого сопла 9 з розпилювачем 11, приймача з фільтром 12, дозувального крана 10, а також змінного кутового насадка.

Рис. 4.3.7. Аерозольний генератор АГ-УД-2 1– резервуар для бензину; 2 – кран; 3 компенсатор; 4 і 16 – регулятори температури; 5 – пальник; 6 – оглядове віконце; 7 – камера згоряння; 8 – жарова труба; 9 – робоче сопло; 10 – дозувальний кран; 11 – розпилювач пестицидів; 12 – приймач з фільтром; 13 – запальна свічка; 14 – повітронагнітач; 15 – фільтр

Двигун УД-2 призначений для урухомлення повітронагнітача 14. Повітронагнітач призначений для створення високошвидкісного повітряного потоку, що подається в камеру згоряння 7, яка має вигляд циліндричної труби, до кінців якої приварені звужені конуси і перехідники з фланцями. Бензиновий пальник 5 з регуляторами температури 4 і 16 установлений на початку камери згоряння. Він призначений для дозування і розпилювання бензину, утворення паливної суміші, регулювання за допомогою регуляторів 4 і 16 подачі повітря у пальник. Пальник складається з конуса, прикріпленого фланцем до повітропроводу, корпусу з гвинтами регулювання температури. Компенсатор 3 сприяє рівномірному подаванню бензину в пальник, пом'якшуючи гідравлічні удари, що виникають під час транспортування генератора на оброблюваній площі. Жарова труба шарнірно прикріплена до вихідного патрубка камери згоряння і призначена для зменшення температури швидкісного повітряного потоку. Робоче сопло кріпиться до жарової труби. Воно утворене з двох конусів, складених меншими основами. У звуженій частині встановлений розпилювач робочої рідини, надходження якої регулює дозувальний кран 10. Кутовий насадок є змінним пристроєм, який установлюють замість жарової труби за механічного способу одержання аерозолів. Робочий процес генератора за термомеханічного способу одержання аерозолів відбувається так. Запускають двигун УД-2, при цьому кран 2 пальника і дозувальний кран 10 мають бути закриті. Зменшують частоту обертання вала двигуна до мінімальної і поступово відкривають кран 2 бензинового пальника. Бензин через компенсатор 3 надходить у пальник 5. Водночас швидкісний повітряний потік надходить у камеру згоряння через кільцеву щілину між дифузором пальника та горловиною камери згоряння. Частина повітряного потоку крізь отвори, величину яких можна змінювати регуляторами 4 і 16, потрапляє в пальник і розпилює бензин. При цьому утворюється паливна суміш, яка на виході з пальника загоряється від запальної свічки 13. Запалювання бензину визначають за звуком або через оглядове віконце 6. Температура газів на виході з пальника становить 1000°С. Повітряний потік, що надходить із повїтронагнітача, сприяє повному згорянню палива в камері згоряння і частково в жаровій трубі та зниженню температури газів перед випаровувальним соплом до 380...580 °С залежно від режиму роботи генератора. Після прогрівання камери згоряння протягом 20 с ручкою дистанційного керування відкривають кран 10 подачі пестицидів. Гарячі гази, проходячи через звужене сопло з великою швидкістю (250...300 м/с), засмоктують через розпилювач рідкі пестициди. Повітряним потоком їх розпилюють на дрібні краплини, які під впливом високої температури випаровуються в дифузорі сопла. Під час виходу зі сопла парогазова суміш змішується з навколишнім повітрям, охолоджується і конденсується в туман яскраво-білого кольору, що поширюється від сопла генератора на відстань 50.,.100 м залежно від метеорологічних умов. За механічного способу утворення аерозолів до камери згоряння замість жарової трубки приєднують кутовий насадок із дозувальним краном. У цьому разі рідина розпилюється швидкісним повітряним потоком, що надходить від повітронагнітача, за вимкненої камери згоряння. Сопло кутового насадка вільно обертається у фланці і його можна встановлювати під потрібним кутом до горизонту. Максимальна кількість пестицидів, що може бути перетворена в аерозолі за термомеханічного способу, становить 9 л/хв, а за механічного - 6 л/хв. Отже, коли є задана норма витрати пестициду Q, л/га, вибрана витрата робочої рідини за хвилину q, л/хв і визначена ширина робочого захвату В, м, можна підрахувати швидкість v, км/год пересування агрегату, за якої забезпечується обробка із заданою нормою: V = 600q / B ∙ Q

де q – витрата робочої рідини за хвилину, л/хв; В – ширина робочого захвату, м; Q– задана норма витрати робочої рідини, л/га. Польові культури і сади обробляють паралельними гонами під кутом 45° і 135° до напряму вітру в момент обробки. Польові культури рекомендується обробляти термомеханічними аерозолями за швидкості вітру до 2 м/с, а садові – не більш, як 5 м/с. Обробки слід проводити вранці та увечері, а у похмуру погоду можна і вдень. Під час оброблення аерозолями закритих приміщень треба правильно визначити тривалість обробки. Знаючи об'єм V, м3 оброблюваного приміщення, норму витрати пестицидів N, см3/м3 і витрату за хвилину, отрутохімікатів q, л/хв, можна підрахувати тривалість Т, хв, оброблення закритого приміщення за формулою:

T = N ∙ V / 1000q

де N – норма витрати пестицидів, см3/м3; V – об'єм оброблюваного приміщення, м3; q – витрата пестицидів за 1 хв., л/хв. Більше тридцяти моделей аерозольних генераторів виготовляє фірма «Curtis DYNA-FOG» (США).

Рис. 4.3.8. Аерозольний генератор «DYNA-FOG 1200»

Агрегат «DYNA-F9& 1200» (рис. 4.3.8) призначений для обробітку туманом великих площ. Він спроможний покрити туманом 5 га/хв завдяки високій продуктивності — 454 л/год. Розприскувач обладнаний двигуном потужністю 9к.с. з баком на 57 л, а також повним дистанційним керуванням, завдяки якому запуск апарата, регулювання продуктивності і зупинка можуть проводитись з кабіни трактора чи автомобіля.

Агрегат «PATRIOT» (рис. 4.3.9) спроможний забезпечувати великі об’єми туману, що дає можливість використовувати його за будь-яких умов проведення обробітку. Можливий запуск від різних джерел живлення. Продуктивність становить 19 л/год.

Рис. 4.3.9. Агрегат «PATRIOT»

Агрегат «Black Haw-kocak» (рис. 4.3.10) призначений для обробітку аерозолями садів, виноградників, кущів, складських приміщень. При цьому розчин хімікатів готують на масляній основі. Запуск можливий від акумуляторних батарей, що встановлюють на агрегаті, або автомобільного акумулятора. Продуктивність — до 68 л/год.

Рис. 4.3.10. Агрегат «BlackHawkocak»

Аналогічне за принципом дії аерозольне обладнання німецького концерну «ЮЕВА», стислу технічну характеристику якого наведено в табл. 4.3.1. Таблиця 4.3.2. Технічні дані аерозольних генераторів моделі «ЮЕВА»

4.3.5. Будова, робота, регулювання обпилювачів Обпилювання полягає у нанесенні на листкову поверхню сільськогосподарських рослин сухих порошкоподібних пестицидів. За призначенням обпилювачі – універсальні машини, які за типом урухомлення поділяють на тракторні, авіаційні та ранцеві.

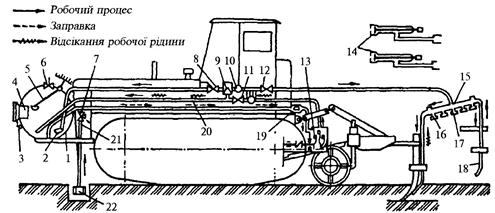

Обпилювач універсальний ОШУ-50А призначений для обпилювання сухими порошкоподібними пестицидами садів, виноградників, чагарників, посівів польових, технічних та овочевих культур, а також лісових смуг і масивів. Під час обпилювання садів, польових, технічних і овочевих культур, лісових смуг і масивів використовують садово-польовий розпилювальний пристрій (рис.4.3.11, а), а виноградників і чагарників (3-4 ряди) – виноградниковий (рис.4.3.11, б).

Рис. 4.3.11. Схема роботи обпилювача ОШУ-50 а – схема обпилювача; б – виноградниковий розпилювальний пристрій; 1 – регулювальний важіль зі шкалою; 2 – мішалка; 3 – живильний шнек; 4 – котушка; 5 – бункер; 6 – розпилювальне сопло; 7 – вентилятор; 8 – гідроциліндр; 9 – лотік; 10 – вихідний патрубок; 11 – заслінка; 12 – редуктор; 13 – карданна передача; 14–кожух вентилятора; 15 – щілиноподібний наконечник; 16 – труба; 17 – наконечники; 18 - лопатки

Обпилювач складається з рами, бункера 5 (рис.4.3.11, а) місткістю 160 дм3 з мішалкою 2, живильного шнека 3 з котушкою 4, вихідного патрубка 10, вентилятора 7, гідроциліндра 8 і розпилювального сопла 6. Працює обпилювач так. При увімкненому ВВП мішалка змішує порошок у бункері, живильний шнек подає його до котушки, яка проштовхує порошок через вікно, розмір якого регулюють дозувальною заслінкою 11, в лотік 9. Вентилятор 7 засмоктує порошок, змішує його з повітрям і спрямовує у розпилювальне сопло 6 садоворозпилювального пристрою, який можна повертати гідроциліндром у межах 0...180° так, щоб пилоповітряна суміш надходила за вітром. Під час обпилювання чагарників та виноградників замість щілинного сопла 6 до кожуха вентилятора 14 приєднують виноградниковий розпилювальний пристрій, трубу 16 якого прикріплюють у вертикальному положенні. Через вихідні отвори 17 і щілинні наконечники 15 пилова хвиля спрямовується по обидва боки від машини. Для регулювання обпилювача на задану норму витрати пестицидів підраховують витрату порошку за хвилину за вибраних швидкості руху агрегату та ширини захвату (так само, як і для обприскувачів), і встановлюють її перекриттям вікна вихідного патрубка 10 за допомогою дозувальної заслінки 11. Ширина захвату обпилювача під час обробки польових культур становить до 100 м. Агрегатується з тракторами класу 0,9-1,4. Ранцевий обпилювач ОРВ-1 «Ветерок» вентиляторного типу має бункер місткістю 10 дм3. Довжина ефективного струменя - до 5 м, витрата пестицидів - до 0,3 кг/хв.

4.3.6. Будова, робота, регулювання фумігаторів Фумігація полягає в застосуванні пестицидів, що швидко

випаровуються, проти найнебезпечніших збудників хвороб кореневої системи

виноградників та шкідників чайних плантацій і цитрусових насаджень. Цей спосіб,

здебільшого, застосовують для знезаражування ґрунту.

Фумігатори є ручні й тракторні. За характером

технологічного процесу їх поділяють на безперервної та порційної дії, а за

призначенням - на ґрунтові й наземно-наметні.

Фумігатор

ФПЧ призначений для

внесення у ґрунт рідких фумігантів з метою захисту виноградників від

філоксери. Являє собою пристрій до плуга ПРВН-2.5А "Виноградар".

Фумігатор вносить пестициди в ґрунт одночасно з культивацією на глибину 15-20

см (залежно від ширини міжрядь фумігант вносять у 5-7 борозен) й під час

глибокого осіннього розпушування ґрунту. При цьому пестицид вносять у три

борозни: в середню – на глибину 45-55 см, а у дві бокові – на 30-35 см.

Під час укривання виноградних кущів на зиму земляним валом фумігант вносять у

дві стрічки.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2018 ДУ «Науково-методичний центр інформаційно-аналітичного забезпечення діяльності ВНЗ «Агроосвіта» 03151, м. Київ, вул. Смілянська, 11 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||