|

|

Електронний підручник |

||

|

Лабораторні та практичні роботи

|

5.3. Машини для заготівлі сінажу, приготування трав’яного борошна |

||

|

5.3.1. Агротехнічні вимоги до механізованого збирання трав на сінаж 5.3.2. Технологія заготівлі сінажу 5.3.3. Будова і технологічний процес роботи кормозбирального комбайна 5.3.4. Робоче обладнання кормозбиральних комбайнів 5.3.5. Гідрообладнання кормозбиральних комбайнів 5.3.6. Технологічна наладка кормозбиральних комбайнів та правила техніки безпеки під час роботи 5.3.7. Будова і робота, наладка і технічне обслуговування установок для штучного досушування трав, агрегатів для приготування трав'яного борошна, обладнання для гранулювання та брикетування кормів. Правила техніки безпеки під час роботи

5.3.1. Агротехнічні вимоги до механізованого збирання трав на сінаж Сінаж – це консервований у герметичних умовах корм. Сінаж готують з природних і сіяних бобових і злакових трав або їх сумішей, пров’ялених до вологості 50…55% та подрібнених. Щоб сінаж не пліснявів, трав’яну масу консервують без доступу повітря. Поживна цінність сінажу набагато вища, ніж грубих кормів. В 1 кг сухого сінажу, виготовленого з дотриманням технології, міститься 0,75…1,0 корм. один. Рослини на сінаж скошують з укладанням в прокос або в валок. Бобові трави збирають до початку цвітіння, злакові – не пізніше початку колосіння, у зв’язку з чим тривалість цього етапу заготівлі сінажу не має перевищувати 10 днів. Висота зрізу рослин на природних сінокосах має становити 4…5 см, сіяних трав під час першого укосу – 5…6, другого – 6…7 і наступних – 8…9 см. Скошені рослини мають рівномірно і швидко пров’ялюватися, що забезпечується за оптимальної маси 1 м довжини свіжоскошеного валка. У районах з помірним кліматом маса валка має становити 4…5 кг, у районах з жарким кліматом – 6…7 кг на 1 м довжини валка за його ширини 1,10…1,25 м. Не допускається скошувати однолітні трави та укладати їх в прокоси, оскільки під час згрібання у валок скошена маса забруднюється ґрунтом. Щоб прискорити пров’ялювання бобових трав, їх скошують і водночас плющать стебла. Під час підбирання скошеної маси з валків її водночас подрібнюють та завантажують у транспортний засіб. Строки підбирання і подрібнення валків визначають вологістю рослинної маси (50…55%). У разі зберігання в сінажних баштах довжина основної маси частинок має становити 2…3 см, а у разі закладання в траншеї – не більше 7 см. Якість сінажу залежить від тривалості закладання маси на зберігання. Вона не має перевищувати 4 дні. Подрібнену масу, що закладають у сховище, необхідно ущільнити. Щільність маси у траншеї має бути 450…500 кг/м3, у башті – 350…400 кг/м3. За недостатнього ущільнення температура маси підвищується, як результат вона псується. Якщо температура всередині слоїв понад 37 ºС, то масу слід ущільнити і процес закладання прискорити. Після заповнення сховища сінажною масою його герметизують поліетиленовою плівкою.

5.3.2. Технологія заготівлі сінажу Сінаж – високопоживний корм, приготований з трав, пров'ялених після скошування до вологості 50-55%. За своїми фізико-хімічними властивостями і вмістом поживних речовин він посідає середнє положення між сіном і силосом. Оскільки мікроорганізми для своєї життєдіяльності потребують певної кількості води, джерелом яких є рослинні клітини, необхідним фактором для заготівлі якісного сінажу є «фізіологічна сухість» рослинного середовища, тобто пров’ялювання маси до 50…55% перед закладанням у сховище. Такий спосіб консервування забезпечує краще зберігання поживних речовин і, в першу чергу, цукру і протеїну. Застосування сінажу дає можливість здійснювати більш економічну технологію годівлі тварин. Технологія приготування сінажу складається з таких послідовно виконуваних операцій: - скошування і плющення трав; - пров’ялювання і згрібання у валки; - підбір з одночасним подрібненням і навантаженням у транспортні засоби; - перевезення та розвантаження в сховище; - трамбування і надійне укриття. Сінаж достатньої якості можна отримати з усіх рослин, але краще його готувати з багаторічних бобових трав – конюшини, люцерни, еспарцету, а також з однорічних бобово-злакових мішанок. Кукурудза, соняшник та інші грубостебельні рослини для отримання сінажу непридатні. Для прискорення і більш рівномірного просушування стебел і листя бобових трав доцільно водночас зі скошуванням проводити їх плющення (застосовують косарки-плющилки Е-301, КПС-5Г, КПВ-3, КПРН-3,0), що в 1,5 рази прискорює процес пров’ялювання. Скошені трави залишають деякий час в прокосах, а потім збирають у валок (застосовують колісно-пальцеві граблі ГВК-6). Коли трава у валках пров'ялиться до вологості 55-60%, приступають до її підбирання (кормозбиральні комбайни КПИ-Ф-2,4А, Maral-125, Jaguar-840 тощо, обладнані підбирачами). У сховище має надходити подрібнена маса з вологістю не нижче 50-55%. Сінажні сховища мають надійно захищати корм від доступу повітря. Найбільш повно цій вимозі відповідають сховища баштового типу зі сталі, алюмінію, монолітного бетону, бетонних блоків, пластмаси та цегли з нижнім і верхнім вивантаженням. Також сінаж закладають у траншеї наземного, напівзаглибленого, заглибленого типів різної місткості. Правильно закладений у траншею сінаж за якістю мало поступається корму, що зберігається в баштах. Під час закладання сінажу в траншеї дуже важливо швидко завантажувати споруди (не більше ніж за 3…4 дні). У разі закладання в башти – щодня потрібно укладати шар на висоту не менше 5 м (200 т), вежа має бути завантажена впродовж 4…5 днів (завантаження здійснюється транспортерами). Цілодобово ущільнюють масу гусеничними тракторами протягом усього періоду наповнення траншеї і добре ізолюють масу від навколишнього повітря. Для цього поверх пров'яленої маси кладуть 30…50 см шар свіжоскошеної трави, потім корм добре утрамбовують, вкривають плівкою, на яку насипають 0,5…1-сантиметровий шар вапна, щоб уникнути пошкодження плівки гризунами, і далі – шар тирси, торфу і землі. Температура маси не має перевищувати 37 °С.

З траншеї сінаж необхідно брати з одного боку вертикальними шарами завтовшки не менше 30 см по всій ширині і глибині траншеї для уникнення самозігрівання. Якість сінажу визначають за його запахом, кольором, вологістю та хімічним складом. Показниками якості готового силосу служать величина рН (4,9-5,4) і вологість пров'яленої маси (50-55%). Якість ущільнення контролюють вимірюванням температури. Якщо температура вище 37 °С, треба посилити трамбування і прискорити завантаження. Ущільнення припиняють, коли температура у верхньому 60…80-сантиметровому шарі знизиться до 30°С.

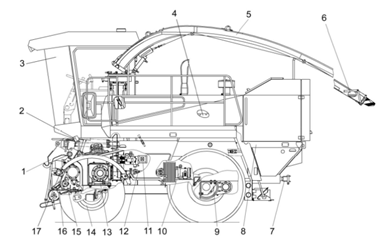

5.3.3. Будова і технологічний процес роботи кормозбирального комбайна Кормозбиральний самохідний комбайн КСК-600 «Палессе SF60» (рис. 5.3.1) призначений для скошування кукурудзи в будь-якій фазі стиглості зерна, сорго, соняшнику та інших грубостебельних культур, скошування трав і підбирання з валків пров’ялених сіяних трав з одночасним подрібненням і завантаженням у транспортні засоби на рівнинних полях з нахилом до 8º.

5.3.1. Загальний вигляд кормозбирального комбайна КСК-600 «Палессе SF60»

Комбайн складається із самохідного подрібнювача з двигуном потужністю 172 кВт, жатки для грубостебельних культур, підбирача, жатки для трав з транспортним візком. Залежно від виду роботи на комбайн начіплюють одну із жаток або підбирач. Ширина захвату жаток для трав 5,0 м, для грубостебельних культур 3,0 м, підбирача 3,0 м. Продуктивність за одну годину основного часу на збиранні кукурудзи досягає 108 т, на підбиранні валків – 35 т. Урухомник ходової частини гідравлічний, робочих органів – гідромеханічний. Кормозбиральний комбайн КСК-600 може використовуватися у всіх ґрунтово-кліматичних зонах, крім гірських районів з ґрунтами підвищеної вологості.

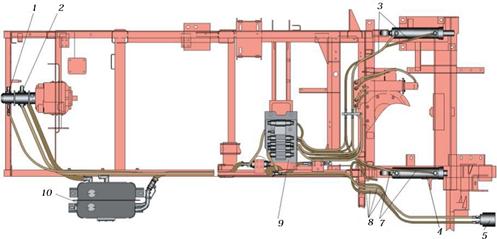

Самохідний подрібнювач (рис. 5.3.2) являє собою машину рамної конструкції з дизельним двигуном, живильно-подрібнювальним апаратом, силосопроводом, гідросистемою урухомлення ходової частини, гідросистемою робочих органів і рульового керування, гідросистемою урухомлення адаптерів та живильного апарата комбайна, електрообладнанням, кабіною з органами керування та приладами контролю.

5.3.2. Самохідний подрібнювач КСК-600 1 – начіпний механізм; 2, 6 – освітлення; 3 – кабіна; 4 – моторна установка; 5 – силосопровід; 7 – причіпний механізм; 8 – рама; 9 – міст ведучих коліс; 10 – урухомник робочих органів; 11 – насосна станція; 12 – карданний вал; 13 – редуктор; 14 – міст керованих коліс; 15 – редуктор урухомлення живильного апарата; 16 – живильно-подрібнюючий апарат; 17 – каміннєдетектор

Складанні частини самохідного подрібнювача монтуються на рамі 8, до якої кріпляться мости керованих 14 і ведучих 9 коліс. На передній нижній частині рами встановлено живильно-подрібнюючий апарат 16 з силосопроводом 5 и редуктором 15 урухомлення живильного апарата. На передній верхній частині рами встановлено кабіну 3 з майданчиком керування. У середній частині рами кріпляться моторна установка 4, конічно-циліндричний редуктор 13, об’ємний гідропривід ведучих коліс, привід гідросистеми робочих органів і рульового керування. В задній частині рами справа розміщений масляний бак, а зліва – паливний бак. Моторна установка зверху і збоку закрита капотами. На нижній задній поперечині рами розміщено причіпний механізм 7 для приєднання причепа або транспортного візка. Живильний апарат (рис. 5.3.3) складається з рами 3, п’яти вальців 4, що обертаються, редуктора 5 і механізму підпресовування маси 7. В нижньому передньому вальці встановлено металодетектор, а на важелі верхніх вальців, зліва за ходом руху – каміннєдетектор. Живильно-подрібнювальний апарат нахилений вперед на 2º28’.

5.3.3. Живильний апарат комбайна КСК-600: 1 – регулювальний болт; 2 – заточувальний пристрій; 3 – рама; 4 – вальці; 5 – редуктор; 6 – ланцюговий передавач; 7 – механізм підпресовування маси; 8 – подрібнювальний апарат

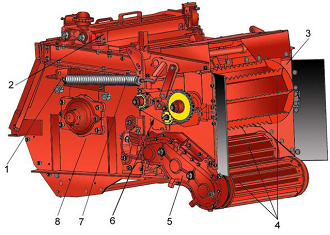

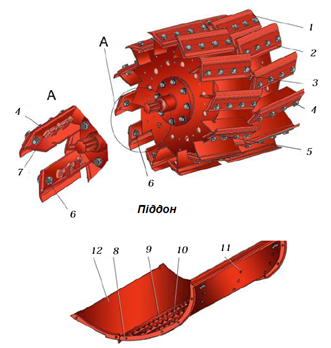

Подрібнювальний апарат (рис. 5.3.4) складається з рами, барабана, заточувального пристрою, основи силосопроводу, протирізального бруса. Подрібнювальний барабан комплектується 24 (2х12) ножами. Для поліпшення якості подрібнення зерен кукурудзи в рамі подрібнювального барабана замість гладенького піддона застосовується змінний пристрій для подрібнення зерна (рис. 5.3.4), який являє собою рифлену поверхню.

5.3.4. Подрібнювальний апарат комбайна КСК-600: 1 – притискна пластина ножа; 2, 3 – ножі; 4 – болт; 5 – опора; 6 – гайка; 7 – планка; 8 – пристрій для подрібнення зерна; 9 – біч лівий; 10 – біч правий; 11 – болти кріплення; 12 – піддон

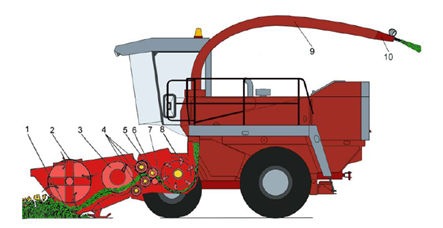

Технологічний процес збирання врожаю. Схему виконання технологічного процесу комбайном з навішеною жаткою для збирання трав наведено на рис. 5.3.5.

5.3.5. Схема технологічного процесу роботи кормозбирального комбайна КСК-600: 1 – різальний апарат; 2 – мотовило; 3 – шнек; 4 – вальці передні; 5 – валець підпресовуючий; 6 – валець гладенький; 7 – брус протирізальний; 8 – подрібнювальний барабан; 9 – силосопровід; 10 – козирок

У процесі руху комбайна, зрізана різальним апаратом 1 зелена маса подається мотовилом 2 до шнека 3, який звужує потік маси та через вікно подає до вальців живильного апарата самохідного подрібнювача. Передні вальці 4 захоплюють рослини і подають їх після підпресовування вальцями 5 та 6 у подрібнювальний апарат, де барабаном 8 маса подрібнюється та силосопроводом 9 подається в транспортний засіб, що рухається поруч або причеплений ззаду до комбайна причеп. За допомогою козирка 10 здійснюється зміна траєкторії руху потоку подрібненої маси та рівномірне заповнення кузова транспортного засобу.

Кормозбиральні комбайни КПИ-Ф-2,4А (рис. 5.3.6) і КПИ-Ф-30 призначені для скошування зелених і підбирання валків пров’ялених сіяних та природних трав, збирання кукурудзи та інших силосних культур з одночасним подрібненням і завантаженням у транспортні засоби.

5.3.6. Загальний вигляд кормозбирального комбайна КПИ-Ф-2,4А Комбайни складаються з причіпного подрібнювача та змінних робочих органів: підбирача, жатки для трав, жатки для зрізування силосних культур суцільного посіву, жатки для збирання кукурудзи рядкового посіву. Широкий діапазон величини подрібнення частинок дає змогу використовувати рослинну масу для безпосереднього згодовування тваринам, приготування силосу, сінажу, гранульованих і брикетованих кормів, трав’яного борошна. Для подрібнення зерен кукурудзи у восковій і повній зрілості комбайни додатково укомплектовані рекатером. Агрегатуються комбайни з тракторами тягового класу 1,4 та 3,0. Самохідний кормозбиральний комбайн «Maral-190» (рис. 5.3.7) укомплектований змінними адаптерами для подрібнення рослин упродовж усього збирального сезону і призначений для збирання зелених кормів, силосних культур, соломи, заготівлі сінажу.

5.3.7. Загальний вигляд кормозбирального комбайна «Maral-190»

Подрібнювальний барабан забезпечує ефективніше викидання подрібненої маси. Більш зручний догляд за живильним та подрібнювальним апаратами, три ступеня регулювання довжини різання, комфортна кабіна оператора машини. Потужність двигуна 191 кВт (260 к.с.). Самохідний кормозбиральний комбайн «Jaguar-900» (рис. 5.3.8) відрізняється системою копіювання поверхні поля, яка забезпечує роботу приставки із заданою висотою зрізу або ведення машини з певним тиском на ґрунт.

5.3.8. Загальний вигляд кормозбирального комбайна «Jaguar-900»

Комбайни мають V-подібне розміщення ножів на барабані та гідрофікований пристрій загострювання ножів. Зазор між протирізальною пластиною та ножами регулюється дистанційно. Подрібнювальний барабан швидко знімається. Комбайни обладнано автоматом для водіння машини рядками кукурудзи. В кабіні встановлено багатофункціональний важіль керування: регулювання швидкості руху комбайна, напрямок руху комбайна вперед — назад; піднімання — опускання приставки; вмикання режимів системи копіювання поверхні поля; вмикання і вимикання робочих органів приставки і живильника; реверсування робочих органів приставки і живильника; керування положенням силосопроводу. Потужність двигуна «Jaguar-900» — 350 кВт (476 к.с.).

Самохідний кормозбиральний комбайн «Дон-680М» (рис. 5.3.9) комплектується роторною жаткою ЖР-3500 із шириною захвату 3,5 м, яка забезпечує збирання кукурудзи довільної висоти; жаткою для збирання трав з шириною захвату 5 м, підбирачем з шириною захвату 3 м. Під час роботи зменшуються втрати подрібненої маси під час завантаження в транспортні засоби. Забезпечується висока якість подрібнення та трамбування силосної маси. Потужність двигуна 206 кВт (280 к.с.).

5.3.9. Загальний вигляд кормозбирального комбайна «Дон-680М»

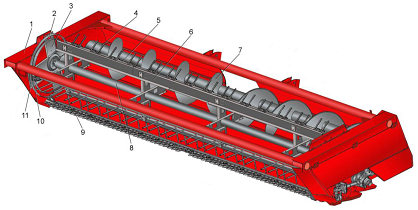

5.3.4. Робоче обладнання кормозбиральних комбайнів Робоче обладнання більшості самохідних кормозбиральних комбайнів являє собою набір адаптерів (жаток, підбирачів): жатки для збирання грубостебельних культур (кукурудза, соняшник, сорго тощо), жатки для збирання трав та підбирача. Загальна будова, технологічний процес роботи та регулювання цих адаптерів різних марок практично аналогічні. Тому розглянемо їх загальну будову, технологічний процес та регулювання на основі адаптерів кормозбирального комбайна КСК-600 «Палессе SF60». Жатка для збирання трав комбайна КСК-600 (рис. 5.3.10) складається з рами 1, чотирилопастєвого грабельного мотовила 3, різального апарата 9, шнека 7 і механізму передач.

5.3.10. Жатка для збирання трав комбайна КСК-600 1 – рама; 2 – монтажне вікно; 3 – мотовило; 4 – зуб пружинний; 5 – граблина; 6 – планка мотовила; 7 – шнек; 8 – вал мотовила; 9 – різальний апарат; 10 – ролик; 11 – напрямна доріжка

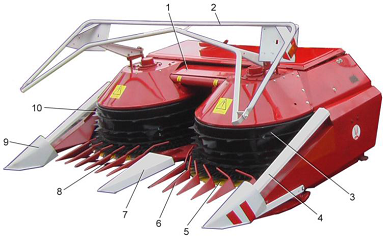

Мотовило складається з чотирьох граблин 5 з пружинними зубами 4 і металічних планок 6, що кріпляться до тримачів, які приварені до вала 8. З правого боку кожної граблини встановлено ролик 10, який переміщується напрямною доріжкою 11 та надає пружинним зубам певне положення, що забезпечує підведення рослин до різального апарата 9, утримування в момент їх різання та подачу на шнек. Різальний апарат 9 сегментно-пальцьового типу складається з двох різальних апаратів: лівого та правого. Різальний апарат лівий (правий) складається з пальцьового бруса, пальців, ножа з сегментами, притискних пластин, пластин тертя та регулювальних прокладок. Урухомлення жатки здійснюється від гідромотора на контрурухомник. Жатка для збирання грубостебельних культур (рис. 5.3.11) комбайна КСК-600 складається з двох частин: безпосередньо жатки та перехідної рамки, що дозволяє навішувати жатку на самохідний подрібнювач комбайна.

5.3.11. Жатка для збирання грубостебельних культур комбайна КСК-600 1 – накривка; 2 – заламуючий брус; 3, 10 – барабани; 4, 9 – подільники бокові; 5, 8 – ротори різальні; 6 – гребінки; 7 – подільник центральний

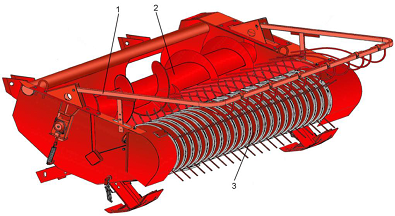

Основними робочими органами жатки є барабани 3, 10, різальні ротори 5, 8, бокові подільники 4, 9 і вальці перехідної рамки. Ротори зрізують рослинну масу, яка барабанами і вальцями транспортується до вальців живильного апарата подрібнювача. Подільники забезпечують розділення рослинної маси і піднімання полеглих рослин. Урухомлення жатки здійснюється від гідромотора самохідного подрібнювача на карданний передавач. Далі через циліндричний і два конічних редуктора обертання передається на ротори і барабани. Підбирач комбайна КСК-600 (рис. 5.3.12) складається з рами, підбирального пристрою 3, шнека 2, притискного пристрою 1 і механізму передач.

5.3.12. Підбирач комбайна КСК-600: 1 – притискний пристрій; 2 – шнек; 3 – підбиральний пристрій

У підбиральний пристрій 3 входить вал з дисками, в яких закріплено граблини з пружинними зубами. На лівих цапфах граблин змонтовано корби з роликами, що перекочуються в напрямних доріжках. Під час перекочування ролики, копіюючи профіль доріжки, надають пружинними зубам відповідне положення, що забезпечує подачу маси, яка підбирається до шнека. Шнек 2 слугує для звуження потоку маси і подачі її в живильний апарат комбайна. Притискний пристрій 1 слугує для підтискання валків маси, що підбирається. Урухомлення підбирача здійснюється від гідромотора самохідного подрібнювача на контрурухомлювальний вал. Підбивальний барабан урухомлюється від клинопасового передавача і циліндричним редуктором, а шнек ланцюговим передавачем. На валу шнека встановлено запобіжну муфту.

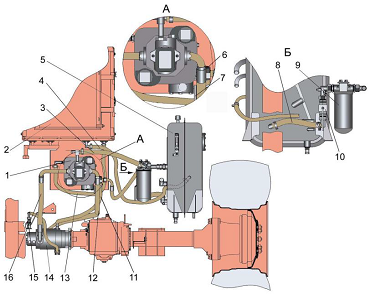

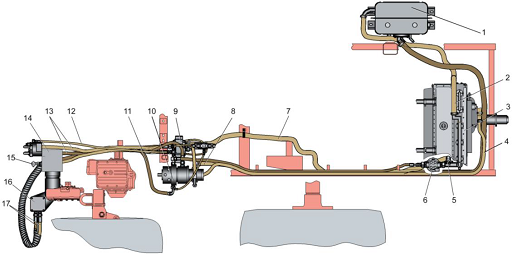

5.3.5. Гідрообладнання кормозбиральних комбайнів Гідросистема кормозбирального комбайна КСК-600 представлена трьома гідросистемами такими як: гідросистема урухомлення ходової частини, гідросистема урухомлення живильного апарата та адаптерів та гідросистема робочих органів і рульового керування. Кількість гідросистем та їх загальна будова більшості сучасних кормозбиральних комбайнів аналогічні гідросистемам комбайна КСК-600. Гідросистема урухомлення ходової частини (рис. 5.3.13) застосовується для передачі потужності від двигуна до ведучих коліс з безступеневим регулюванням швидкості руху.

5.3.13. Гідросистема урухомлення ходової частини комбайна КСК-600: 1 – гідронасос; 2 – масляний радіатор; 3, 8 – всмоктувальні рукава; 4, 11, 13 – зливні рукава; 5 – масляний бак; 6 – термодатчик; 7 – поворотний важіль; 9 – фільтр тонкої очистки; 10 – кран запірний; 12, 16 – рукава високого тиску; 14 – гідромотор; 15 – заправна муфта

Гідросистема урухомлення ходової частини складається з гідронасоса 1 змінної продуктивності (реверсивного за напрямком потоку, з вбудованим в нього насосом підпитки), гідромотора 14 постійної продуктивності, масляного бака 5, фільтра тонкої очистки 9 і масляного радіатора 2. Зміна продуктивності насоса 1 (зміна швидкості руху машини та реверсування) здійснюється поворотом важеля 7. Від насоса до мотора та від мотора до насоса масло циркулює маслопроводами високого тиску 12, 16. Поповнення системи маслом виконується насосом підпитки, який всмоктує масло з бачка через фільтр тонкої очистки 9. Масляний бак є загальним для всіх гідросистем комбайна. Максимальний тиск в основній системі – 35 МПа, в системі підпитки – до 1,8 МПа, у системі зливу – до 0,25 МПа. Гідравлічна система робочих органів і рульового керування (рис. 5.3.14) призначена для керування робочими органами і повороту коліс керованого моста.

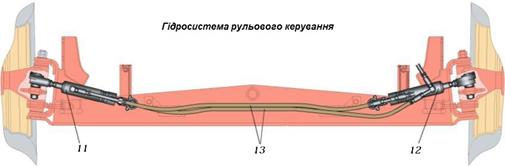

5.3.14. Гідросистема робочих органів і рульового керування: 1 – насос шестеренний НШ-10-3Л; 2 – насос шестеренний НШ-25М-4; 3, 7, 8 – рукава високого тиску; 4 – гідроциліндри підйому (опускання) адаптерів; 5 – насос-дозатор; 9 – гідроблок; 10 – масляний бак; 11, 12 – гідроциліндри повороту керованих коліс; 13 – рукава високого тиску

Гідросистема рульового керування призначена для повороту коліс керованого моста. На комбайні застосовано гідрооб’ємне рульове керування, в якому немає механічного зв’язку між рульовим колесом і мостом керованих коліс. Керування забезпечується завдяки насосу дозатору 5, який має механічний зв’язок з рульовим колесом. У гідросистему рульового керування входить: шестеренний насос 1, насос-дозатор 5, масляний бак 10 та гідроциліндри двосторонньої дії 11, 12. За працюючого двигуна масло, що нагнітається насосом 1, подається до насоса-дозатора 5, який у разі обертання рульового колеса подає відповідну кількість масла до гідроциліндрів 11, 12, встановлених на керований міст. У випадку аварійного режиму (двигун або насос не працює) насос-дозатор переходить на ручний режим роботи, при цьому, коли водій повертає рульове колесо, насос-дозатор подає робочу рідину до гідроциліндрів 11, 12. У гідросистему робочих органів входить: напірний фільтр, зливний фільтр, гідроблок 9, гідромотор повороту силосопровода та гідроциліндрів. Гідроблок складається з розподільників, гідрозамків, редукційних клапанів, запобіжного клапана, дроселя зі зворотним клапаном, встановлених на плиті. Редукційний клапан призначений для підтримання в гідролінії до гідромотора повороту силосопроводу тиск 8±0,4 МПа. Тиск налаштування запобіжного клапана гідроблока 12,5 МПа. Гідравлічна система урухомлення живильного апарата і адаптерів (рис. 5.3.15) призначена для приводу живильного апарату комбайну та адаптерів. Гідравлічна система приводу живильного апарату і адаптерів складається з: двосекційного гідронасоса 10, гідромотора урухомлення адаптерів 16, гідромотора урухомлення живильного апарату 14, гідроблока адаптерів 9, загального масляного бака 1, зливного фільтра 6, крана 5. Урухомлення адаптерів здійснюється гідромотором через гідроблок адаптерів. Керування адаптерами («прямий хід», «реверс», «стоп») здійснюється гідроблоком адаптерів, який має гідравлічне керування від електрокерованого гідроблока, який живиться від гідронасоса підпитки, що вбудований в аксіально-плунжерний гідронасос.

5.3.15. Гідравлічна система урухомлення живильного апарату і адаптерів 1 – бак масляний; 2, 7, 11 – рукава; 3 – масляний радіатор; 4, 8 – рукава всмоктувальні; 5 – кран; 6 – фільтр зливний; 9 – гідроблок адаптерів; 10 – гідронасос двосекційний; 12, 13, 17 – рукава високого тиску; 14 – гідромотор урухомлення живильного апарату; 15 – заправна муфта; 16 – гідромотор урухомлення адаптерів

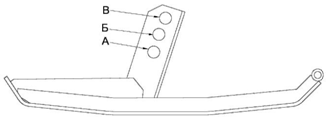

5.3.6. Технологічна наладка кормозбиральних комбайнів та правила техніки безпеки під час роботи Основні регулювання кормозбирального комбайна КСК-600: 1. Регулювання довжини різки. Довжину різки регулюють шляхом зміни кількості ножів на подрібнювальному барабані (6х2 або 12х2), та автоматичною зміною швидкості обертання живильних вальців з кабіни комбайна в межах від 4,2 мм до 26 мм. 2. Регулювання висоти зрізу рослин жаткою для збирання трав. Регулювання висоти зрізу жаткою для збирання трав забезпечується встановленням башмаків, що копіюють рельєф поля. Положення башмаків регулюється в одному з трьох положень (рис. 5.3.16):

5.3.16. Регулювання висоти зрізу жаткою для збирання трав: А – 40 мм; Б – 60 мм; В – 80 мм

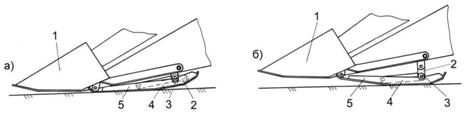

Встановлення башмаків на нижній отвір відповідає нижчому зрізу жатки. 3. Регулювання висоти зрізу рослин жаткою для збирання грубостебельних культур. Регулювання висоти зрізу забезпечується переставлянням башмаків, що копіюють рельєф поля. Башмаки встановлюють в одне із двох положень (рис. 5.3.17) а) або б).

5.3.17. Регулювання висоти зрізу жаткою для збирання грубостебельних культур: 1 – носок подільника, 2, 4 – стійки, 3 – вісь, 5 – башмак

У положенні а) забезпечується мінімальна висота зрізу рослин, тобто коли обидві стійки башмака опущені і фіксатор встановлено у втулку башмака. У положенні б) збільшується висота зрізу, тобто фіксатор встановлено у коротку стійку башмака. 4. Регулювання копіюючих башмаків підбирача. Копіюючі башмаки встановлюють залежно від необхідної висоти підбирання валків (рис. 5.3.18).

5.3.18. Регулювання башмаків підбирача: А – 30 мм; Б – 60 мм; В – 90 мм

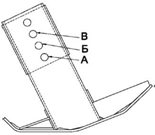

5. Регулювання тиску на ґрунт копіювальних башмаків підбирача і жаток. Тиск на ґрунт копіювальними башмаками має бути у межах 300…500 Н. Зусилля взаємодії башмаків на ґрунт регулюється натягом пружин механізму зрівноваження подрібнювача та перевіряється підняттям вручну за праву та ліву частину підбирача або жатки. 6. Регулювання натягу пружин механізму підпресовування маси живильно-подрібнювального апарата. Натяг пружин регулюється болтом 1 (рис. 5.3.3). Довжина натягнутої пружини має на 16 мм перевищувати довжину пружини в вільному стані. Під час збирання низьковрожайних культур і за незначної товщини шару рослинної маси, що подається в живильний апарат, необхідно збільшити натяг пружин для забезпечення якісного подрібнення рослин. 7. Регулювання зазору між лезами ножів та різальною кромкою протирізального бруса. Регулюється шляхом переміщення протирізального бруса відносно барабана. Зазор має становити 0,3…0,8 мм (рис. 5.3.19).

5.3.19. Схема живильно-подрібнювального апарата КСК-600

8. Регулювання зазору між відсікачем та подрібнювальним барабаном. Регулювання проводять шляхом переміщення відсікача по овальних отворах. Зазор 2…3 мм (рис. 5.3.19). 9. Регулювання зазору між подрібнювальним барабаном і піддоном. Регулювання піддона в нижній і верхній частині здійснюють регулювальними болтами. Для цього необхідно відпустити на ½ оберти всі болтові з’єднання кріплення боковин піддонів зі стінками рами барабана та, переміщуючи регулювальними болтами піддон, встановлюють зазор між піддоном і кромкою ножів барабана знизу 2…3 мм, зверху 5…7 мм (рис. 5.3.19). 10. Регулювання зазору між чистиком і гладеньким вальцем живильного апарата. Регулюється шляхом підведення чистика по овальних отворах до гладенького вальця до зазору між ними не більше 1 мм (рис. 5.3.19). 11. Регулювання різального апарата жатки для трав, аналогічне регулюванням сегментно-пальцьового різального апарата косарок.

Правила техніки безпеки під час роботи на кормозбиральних комбайнах. Перед початком роботи необхідно перевірити наявність і надійність кріплень захисних щитів та огородження, переконатися в справності машини (агрегату). Працювати на машині (агрегаті) в широкому одязі, що розвивається з широкими та довгими рукавами заборонено. Перед пуском машини (агрегату) в роботу і початком руху заборонено знаходитися перед машиною та поблизу частин, що обертаються. На ходу машини (агрегату) і за ввімкненого ВВП трактора заборонено знаходитися поблизу карданного вала, виконувати змащування машини, регулювання та підтягування болтових кріплень. Очищуючи різальний апарат від рослинних решток, заборонено доторкатися руками до пальців і сегментів ножів. Перед поставленням машин на зберігання їх обов’язково очищують, миють, виконують технічне обслуговування, замінюють масло, знімають деталі, складанні одиниці та агрегати, які потребують зберігання в поліпшених умовах або закритих приміщеннях.

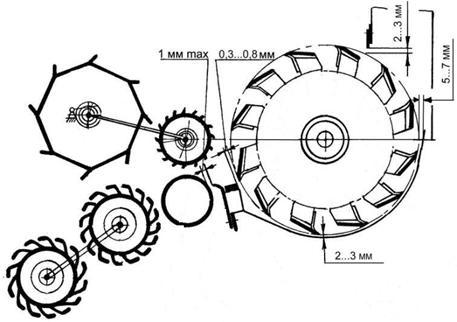

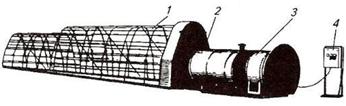

5.3.7. Будова і робота, наладка і технічне обслуговування установок для штучного досушування трав, агрегатів для приготування трав'яного борошна, обладнання для гранулювання та брекитування кормів. Правила техніки безпеки під час роботи Установка УВС-16А і технологія активного вентилювання (досушування) сіна (трав). Установка УВС-16А (рис. 5.3.20) призначена для досушування активним вентилюванням неподрібненого і подрібненого сіна в скиртах. Вона складається з горизонтального повітророзподільного каналу 1, перехідних камер, герметизуючих щітків 2, вентилятора з електродвигуном 3 та пульта автоматичного керування 4. Підігрівання атмосферного повітря виконується за допомогою калориферів, якими обладнана установка.

5.3.20. Установка УВС-16А: 1 – повітророзподільний канал; 2 – герметизуючі щітки; 3 – вентилятор; 4 – пульт автоматичного керування

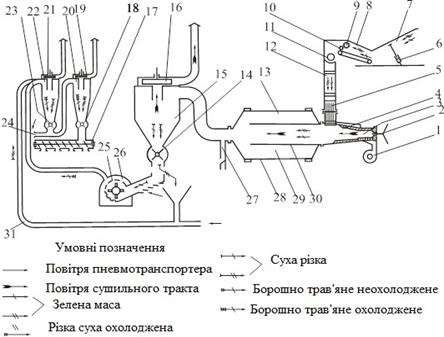

Повітророзподільний канал завдовжки 16 м висувний, секційний, що дозволяє багаторазово використовувати його прід час сушіння скирт. Установка обладнана відцентровим вентилятором (подача повітря 50000 м3/год), потужністю урухомлювального електродвигуна 15 кВт. У разі досушування сіна підвищеної вологості масу рівномірно укладають по всій площі заввишки 1,0…1,5 м без ущільнення і вмикають вентиляційну установку. За ввімкненого вентилятора висоту збільшують до 2 м і за безперервного вентилювання поверхневий шар висушують до вологості 25…30 %, після чого укладають наступний шар завтовшки 1,5…2,0 м тощо. Сіно укладають шарами доти, доки висота скирти не досягне 6…7 м. Агрегат для приготування трав’яного борошна АВМ-0,65 (рис. 5.3.21) призначений для штучного сушіння трав з наступним її подрібненням в борошно і затарюванням у мішки. Агрегат також використовують для сушіння зерна, жому, цукрового буряку, хвої. Для продуктивної та економічної роботи агрегату стебла трави попередньо мають бути подрібнені косаркою-подрібнювачем на частинки завдовжки 1…2 см. Агрегат складається: з живильника, лоток 7 якого змінює положення під дією гідроциліндра 6, сушильного барабана, виконаного з трьох концентрично розташованих циліндрів: внутрішнього 30, з’єднаного з топкою 4 проміжного 29 і зовнішнього 13, з’єднаного з циклоном-розвантажувачем 15; системи транспортерів з бітерами для завантаження кормів у барабан; молоткової дробарки 26, системи циклонів 15, 20, 22; розподільного шнека 17.

5.3.21. Технологічна схема агрегату АВМ-0,65: 1, 16,19, 21 – вентилятори; 2 – форсунка; 3 – камера згоряння; 4 – топка; 5, 9, 10 – бітери; 6 – гідроциліндр; 7 – лоток; 8, 11, 12 – транспортери; 13 – барабан; 14, 18, 23 – дозатори; 15 – циклон системи відводу; 17 – шнетк; 20 – циклон системи охолодження борошна; 22 – циклон системи відводу борошна; 24 – повітропровід; 25 – решето; 26 – дробарка; 27 – відбирач; 28 – зовнішній барабан; 29 – проміжний барабан; 30 – внутрішній барабан; 31 – сушка фуражного зерна

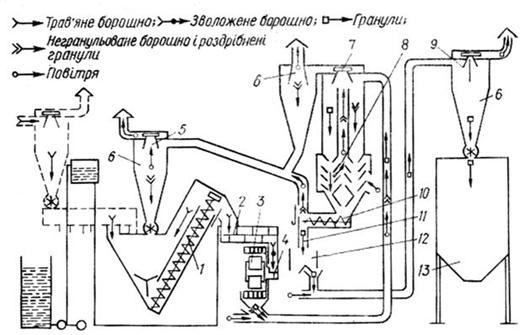

Агрегат працює таким чином. У камеру згоряння 3 під тиском впорскується через форсунку 2 рідке паливо і водночас вентилятором 1 подається повітря для утворення пальної суміші, яка запалюється від електричної свічки. Ця суміш, згораючи в топці 4, перемішується з повітрям, яке засмоктується вентилятором 1 системи відводу сухої маси. При цьому утворюється сухий теплоносій з температурою 600…900 ºС. Подрібнена трава подається за допомогою транспортерів 8, 11, 12 у внутрішній циліндр 29 сушильного барабана. За його обертання маса захоплюється лопатками, піднімається вгору, а потім зсипається вниз. Після падіння подрібнена маса піддається впливу теплоносія і, перемішуючись з ним, миттєво висихає. При цьому швидкість висихання залежить від швидкості обертання барабана, яка регулюється варіатором обертів. Ефективність процесу сушіння залежить також від товщини шару маси на транспортері, що регулюється бітерами 5, 9, 10. Суха маса з проміжного барабана 29 виноситься в циклон 15 системи відводу сухої маси. Звідси через шлюзові затвори вона надходить у дробарку 26, а теплоносій через вихлипну трубу вентилятора 1 викидається в атмосферу, як результ такого теплового процесу відбувається рівномірна сушка трави за рахунок швидкого проходження зони високої температури. Подрібнена в дробарці суха маса у вигляді борошна через змінне решето 25 вентилятором спрямовується в циклон 22 системи відводу трав’яного борошна, де відділяється від повітря, і через шлюзовий затвор подається в тару або транспортний засіб. За вологості зеленої маси 70…75% температура теплоносія під час входу в барабан має бути 500...700 ºС. За зміни вологості на ±10% температура теплоносія має бути відповідно збільшена або зменшена на 100 ºС. Її регулюють зміною подачі палива за допомогою змінних донець з отворами залежно від вологості трави. За вологості трави 75…85% діаметр отвору денця буде 2,0…2,3 мм. Температура відпрацьованих газів на виході з циклону 15 сухої маси має бути 90...120 ºС. Якщо вона вища, то кількість трави, що подається в барабан, збільшують, а якщо нижче – зменшують. З метою економії палива, яка може досягати від 6 до 12%, застосовують рециркуляцію відпрацьованого теплоагента. Продуктивність – 0,65 т/год, витрата рідкого палива – 160 кг/год, загальна потужність електродвигунів – 100 кВт, маса агрегату – 15250 кг. Щоб зменшити трудовитрати і підвищити економічність процесу приготування кормів, агрегат АВМ-0,65 рекомендовано експлуатувати спільно з обладнанням ОГМ-8А для гранулювання трав’яного борошна, а АВМ-1,5 з гранулятором ОГМ-1,5А. Агрегати АВМ-1,5А, АВМ-3,0 та АВМ-804/0-1,5 за технологічним процесом аналогічні агрегату АВМ-0,65, але їх продуктивність більша. Обладнання для гранулювання трав’яного борошна ОГМ-0,8А (рис. 5.3.22) призначене для приготування гранул з трав’яного борошна, що виробляється агрегатом АВМ-0,65. Комплект обладнання складається з дозатора 1, змішувача 2, гранулятора (преса) 3, охолоджувача 8 з сортувалкою, вентилятора сортувалки 5, системи введення води 9, електроурухомника. Дозатор 1 призначений для рівномірної дозованої подачі борошна у змішувач гранулятора. Він має швидкохідний шнек, змонтований у похилому корпусі. Корпус складається з приймальної і вивантажувальної горловини, транспортного і зворотного каналів. На верхньому майданчику приймальної горловини встановлено шлюзовий затвор. Всередині приймальної горловини обертається руйнувач склепіння, який запобігає створенню склепіння з борошна. Подача борошна у змішувач регулюється дозувального заслінкою, яка перекриває вивантажувальну горловину. У змішувачі 2 борошно змочується водою до вологості, необхідної для гранулювання, перемішується і переміщується вздовж осі до живильника гранулятора. Робочий орган змішувача – мішалка, розміщена в корпусі і обертається у двох вальницях. На корпусі змішувача змонтовано обладнання для подачі води. Гранулятор 3 виробляє гранули, продавлюючи зволожене борошно пресуючими вальцями через радіальні отвори кільцевої матриці. На виході з отворів матриці гранули наштовхуються на нерухомий ніж і обламуються.

5.3.22. Технологічна схема гранулятора трав'яного борошна ОГМ-0,8А: 1 – дозатор; 2 – змішувач; 3 – прес; 4 – живильник; 5 – вентилятор сортувалки; 6 – циклон; 7 – вентилятор охолодження; 8 – охолоджувач; 9 – пнемоконвеєр; 10 – шнек сортувалки; 11 – сортувальна колонка; 12 – вентилятор пневмотранспортера; 13- бункер

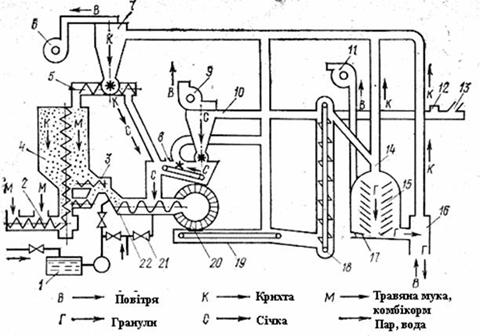

Охолоджувач 8 жалюзійно-циклонного типу складається з вентилятора і циклона з жалюзі на бічній поверхні. Циклон має внутрішній і зовнішній циліндри, які утворюють камеру охолодження. На зовнішньому жалюзійному циліндрі встановлено датчик верхнього рівня гранул у циклоні. Вентилятор 7 в охолоджувачі створює два паралельних повітряних потоки, один з яких транспортує гранули з преса в охолоджувач, а другий охолоджує їх. Водночас з охолоджуваної маси виноситься незгранульоване борошно, яке під дією вентилятора 5 через циклони 6 надходить в приймальну горловину дозатора. У процесі охолодження з гранул випаровується волога і в них відбуваються певні фізико-хімічні зміни, внаслідок чого гранули набувають необхідної міцності. Після заповнення охолоджувальної колонки за командою датчика верхнього рівня вмикається електроурухомникшнека сортування і гранули переміщуються у сортувальну колонку. Під час сортування дрібне і незгранульоване борошно відокремлюються від гранул. Сортувалка виконана у вигляді циліндра з горловиною і консольним шнеком 11. До кінця циліндра приєднана сортувальна колонка 11. Охолоджені гранули шнеком подаються в сортувальну колонку, де у потоці повітря, створюваного вентилятором 5, дрібне і незгранульоване борошно відокремлюються від кондиційних гранул і через циклон 6 спрямовуються на повторне гранулювання. Пневмотранспортером 9 гранули спрямовуються в циклон 6, і далі в бункер 13. Система введення води складається з насоса з електроурухомником, який подає воду у спеціальний резервуар, звідки вода самопливом подається у змішувач через електромагнітний вентиль. За наявності водогону воду підводять безпосередньо до електромагнітного вентиля. Продуктивність гранулятора становить 0,9 т/год, діаметр гранул – 6,8; 10;12 і 16 мм. Обладнання для гранулювання трав’яного борошна ОГМ-1,5, ОГК-3 за технологічним процесом аналогічні агрегату ОГМ-0,8А, але їх продуктивність більша. Обладнання для брикетування кормів ОПК-2 (рис. 5.3.23) призначене для гранулювання і брикетування комбікормів і трав'яного борошна, січки трави і кормових сумішей. Продуктивністю 2 т/год. Гранульований корм горизонтальним шнеком 2 і вертикальним шнеком завантажується в накопичувальний бункер 4, з якого дозатором 3 виводиться в змішувач-живильник 22 преса 20. Одночасно в корм водяться вода в дозатор 3 з бака 1 чи пара у змішувач 22 з паропроводів 21. Зволожений корм безупинно вводиться в прес 20 і продавлюється в радіальні отвори кільцевої нерухомої матриці, формуючи гранули. Гранули, що видавлюються, обламуються обертовим обламувачем і транспортуються стрічковим транспортером 19 і норією 18 через камеру попереднього сортування 14 в охолоджувальну колону 15. Гранули прохолоджуються повітрям, засмоктуваним вентилятором 11.

5.3.23. Технологічна схема процесу пресування кормів устаткуванням ОПК-2: 1 – бак; 2 – шнек; 3 – дозатор; 4 – бункер; 5, 8 – транспортер; 6, 9, 11 – вентилятор; 7, 10 – циклон; 12 – шлюзовий затвор; 13 – забірник; 14 – камера попереднього сортування; 15 – охолоджувальна колона; 16 – камера; 17 – вібровивантажувач; 18 – норія; 19 – стрічковий транспортер; 20 – прес; 21 – паропровід; 22 – змішувач

У міру нагромадження в охолоджувальній колоні 15 гранули вивантажуються у вібровивантажувач 17 через камеру остаточного сортування 16 на затарювання. Крихта і незгранульований корм у камерах 14 і 16 відокремлюються від гранул повітряним потоком, створюваним вентилятором 6, і через циклон 7 повертаються транспортером 5 у бункер 4. Під час брикетування корму трав’яна січка із сушильного агрегату засмоктується вентилятором 9 через забірник 13 і накопичується в циклоні 10, а потім через шлюзовий затвор подається транспортером 8 у змішувач-живильник 22. У цьому випадку вода вводиться у вивантажувальну горловину транспортера 5. Подальший шлях брикетів — через прес і далі – аналогічний шляху гранул. Непресований корм і крихта повертаються через циклон 7 на транспортер 8. Через шлюзовий затвор 12 у трав'яний корм можна додавати солом'яну січку. Під час брикетування кормових сумішей комбікорм у прес подається транспортером 2, трав’яна січка і солом’яна січка — транспортером 8. Продуктивність обладнання у разі гранулювання борошна і брикетування січки – 1,7 т/год, брикетування кормових сумішей – 2,5 т/год, гранулювання комбікормів – 6 т/год. Загальна потужність електродвигунів – 160 кВт. Діаметр гранул з борошна – 10 та 14 мм, з комбікормів – 5, 10 та 14 мм. Розріз брикетів з січки або кормових сумішей – 35 х 35 мм.

Правила техніки безпеки під час роботи на агрегатах для приготування трав'яного борошна, обладнання для гранулювання та брекитування кормів До роботи на агрегаті допускають осіб, які пройшли спеціальні курси з підготовки машиністів-операторів, вивчили будову та правила експлуатації цього обладнання і отримали кваліфікаційне посвідчення. До обслуговування електрообладнання допускаються електромонтерів, які мають кваліфікацію з техніки безпеки не нижче третьої групи. Обслуговий персонал на період виконання робіт з приготування штучно висушених трав'яних кормів має бути забезпечений спецодягом, спецвзуттям та запобіжними пристосуваннями відповідно до типових галузевих норм. Режими технологічних процесів мають забезпечувати узгодженість роботи технологічного обладнання, що виключає виникнення травмонебезпечних, пожежонебезпечних і шкідливих виробничих факторів. Перевезення зеленої маси має проводитися cаморозвантажувальними причепами або автомобілями-самоскидами. Проведення налагоджувальних і ремонтних робіт, пов'язаних з необхідністю зупинки обладнання, здійснюється з встановленням знаків безпеки "Не вмикати! Працюють люди". Ремонтні роботи всередині теплогенератора і сушильного барабана мають проводитися за повністю знеструмленого пульта керування, бригадою у складі трьох осіб, двоє з яких мають знаходитися зовні. При цьому температура стінок барабана і теплогенератора має становити не більше 40ºС, а їх обсяг попередньо провентильований.

Питання для самоконтролю

2. Які агротехнічні вимоги ставляться до механізованого збирання трав на сінаж? 3. Технологія заготівлі сінажу. 4. Технологічний процес роботи кормозбирального комбайна. 5. Яке робоче обладнання застосовується на більшості самохідних кормозбиральних комбайнів? 6. Яку кількість гідросистем мають більшість самохідних кормозбиральних комбайнів? 7. Призначення гідросистем кормозбиральних комбайнів. 8. Які основні регулювання має кормозбиральний комбайн КСК-600? 9. Які правила техніки безпеки під час роботи на кормозбиральних комбайнах? 10.Призначення установки УВС-16А. 11.Призначення та принцип роботи агрегату АВМ-0,65. 12.Призначення та принцип роботи обладнання для гранулювання трав’яного борошна ОГМ-0,8? 13.Призначення та принцип роботи обладнання для брикетування кормів ОПК-2.

|

|||

|

|

|||

|

© 2018 ДУ «Науково-методичний центр інформаційно-аналітичного забезпечення діяльності ВНЗ «Агроосвіта» 03151, м. Київ, вул. Смілянська, 11 |

|||