|

|

Електронний підручник |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Лабораторні та практичні роботи

|

6. Машини для збирання зернових культур Тема 6.1 Валкові жатки та підбирачі, обчісувальні пристрої |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

6.1.1. Способи збирання 6.1.2. Комплекс машин 6.1.3. Агротехнічні вимоги до комбайнового збирання зернових. 6.1.4. Історія комбайнобудування 6.1.5. Типи, загальна будова та процес роботи валкових жаток, підбирачів, обчісувальних пристроїв 6.1.6. Технологічне налагодження 6.1.7. Оцінювання якості роботи 6.1.8. Технічне обслуговування 6.1.9. Правила техніки безпеки

6.1.1. Способи збирання Зернові культури збирають комбайновим і некомбайновим способами. Комбайновий спосіб може бути однофазним (пряме комбайнування) і двофазним (роздільне комбайнування) з подільною обробкою зерна на стаціонарних зерноочисних та сушильних комплексах і збиранням незернової частини врожаю. Пряме комбайнування передбачає зрізування стебел, обмолот хлібної маси, відокремлення зерна від соломи, очищення зерна від домішок і збирання продуктів обмолоту (зерна, полови і соломи). Зерно збирають у бункер комбайна, а солому і полову укладають у копиці чи валки на полі або подрібнюють і збирають у візки або розкидають по полю. Всі ці операції виконують комбайном у єдиному безперервному потоці. Прямим комбайнуванням збирають зернові з підсіяними багаторічними травами, низькорослі (до 50 см) і такі, що перестояли, зріджені (менше ніж 280 рослин на 1 м2), якщо немає змоги сформувати валок масою 1,4 кг на 1 м довжини, а також зернові, які достигають рівномірно, і малозабур'янені.

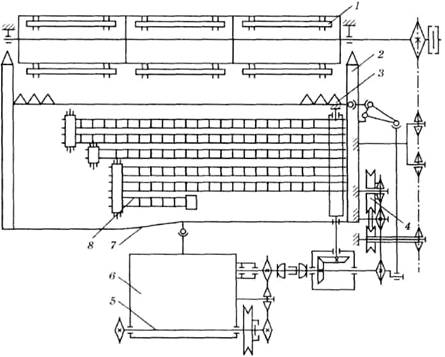

6.1.2. Комплекс машин Для скошування зернових культур і укладання їх у валки використовують навісні, причіпні та самохідні валкові жатки. Навісні жатки ЖВН-6В, ЖРБ-4.2А, ЖВР-10А навішують на зернозбиральні комбайни «Нива» і «Енисей» Причіпні жатки ЖВП-4,9, ЖВП-6 агрегатують з колісними тракторами класу 1,4. Самохідні жатки ЖБВ-4,2, ЖВН-6Б-01, ЖБВ-5, ЖВР-10-ОЗА агрегатують із спеціальними енергетичними засобами КПС-5Г, КПС-5Б, Д-101А та Е-304. Валки підбирають підбирачами барабанно-грабельного типу (54-102А), полотенно-конвеєрними (ППТ-ЗА) та платформами-підбирачами, які встановлюють на зернозбиральні комбайни. Для збирання зернових культур одно- чи двофазним способом використовують комбайни «Нива», «Енисей», «Дон» та їх модифікації, а також нові вітчизняні комбайни «Славутич», «Лан», комбайни спільного виробництва «Обрій», «Степ» і комбайни зарубіжних фірм «Клаас» (Німеччина), «Джон-Дір» (США) тощо. Незернову частину врожаю (НЗВ) збирають різними соломозбиральними засобами відповідно до технології. Копицева технологія ґрунтується на використанні зернозбирального комбайна із копнувачем і соломозбиральних засобів: волокуш, копицевозів, навантажувачів і універсального скиртувального агрегату. Потокова технологія передбачає використання на зернозбиральних комбайнах пристроїв, обладнаних подрібнювачами і причеплених до комбайна спеціальних причепів для збирання полови і подрібненої соломи. Незернову частину транспортують до місця скиртування або вивантажують із причепів, не відчеплюючи від комбайна. Після цього волокушами цю масу стягують до місця зберігання. В обох випадках за допомогою навантажувачів і універсальних скиртувальних агрегатів формують скирти. В окремих випадках подрібнену солому розкидають по полю, а полову змінними причепами транспортують на склади. Валкова технологія полягає у використанні комбайна з валкоутворювачем і машин для збирання валків: прес-підбирачів, підбирачів-стогоутворювачів, підбирачів-ущільнювачів тощо. Після них працюють машини, що підбирають тюки чи рулони або стоги і транспортують їх до місця складування.

6.1.3. Агротехнічні вимоги до комбайнового збирання зернових. Агротехнічні вимоги до прямого комбайнування такі. За жаткою комбайна допускається до 1 % втрат зерна під час збирання прямостоячих хлібів і 1,5 % — полеглих. Втрати зерна за молотаркою не мають перевищувати 1,5 % під час збирання зернових колосових і 2 % — рису. Подрібнення має бути не більше ніж 1 % для насіннєвого зерна, 2 % — продовольчого, 3 % — зернобобових і круп'яних культур і 5 % — для рису. Чистота зерна в бункері має бути не нижче ніж 95 %. Роздільне комбайнування полягає в тому, що рослинну масу зрізують і обмолочують не одночасно, а роздільно, тобто за дві фази. Спочатку рослини зрізують і укладають у валки валковими жатками для підсихання і достигання (перша фаза), а через 3...5 днів підбирають валки комбайнами, обладнаними підбирачами. Далі процес відбувається так само як і за однофазного способу. За двофазного способу збиральні роботи починають на 5...10 днів раніше, ніж за однофазного, що має неабияке господарське значення. Стебла під час лежання у валках підсихають, а бур'яни в'януть. Тому значно полегшується подальший обмолот і очищення зерна, пропускна здатність молотарки помітно підвищується. Однак при цьому збиральні машини рухаються полем двічі, а це призводить до збільшення витрат коштів. Роздільним комбайнуванням збирають культури, що нерівномірно достигають, забур'янені хліба, а також ті, густота яких не менше ніж 300 - 350 рослин на 1 м2 і висота не менше ніж 60 см. Висоту зрізу у валкових жатках установлюють 12...25 см (для жита 25...30 см). Полеглі хліба скошують на мінімальній висоті. В зонах з підвищеною вологістю формують тонкі широкі валки, а в сухих — неширокі товсті з похилом стебел 10...30° до поздовжньої осі валка. Агротехнічні вимоги до роздільного комбайнування такі. Втрати зерна за валковою жаткою для прямостоячих хлібів допускаються не більше ніж 0,5 %,для полеглих — 1,5 %. Втрати за молотаркою не мають перевищувати 1 %. Чистота зерна в бункері має бути не менше ніж 96 %. Способи збирання незернової частини врожаю за прямого і роздільного комбайнування також різні: з утворенням копиць об'ємом 9...20 м3, валків і потоковий. У першому випадку комбайни обладнують копнувачами, у другому — валкоутворювачами, а в третьому — начіпними пристроями, які мають подрібнювальний апарат і пристрої для збирання полови і подрібненої соломи або для її розкидання, частково чи повністю. Некомбайнові способи збирання зернових культур — це нові індустріально-потокові технології з обробкою врожаю на стаціонарних комплексах. Основними операціями цих технологій є скошування і транспортування скошеної маси на тік, де її обмолочують і розділяють на зерно і незернову частину. Некомбайновий спосіб збирання за операціями технологічного процесу подібний до багатофазного способу, що існував до появи на хлібній ниві комбайнів (скошування хлібів; зв'язування в снопи; утворення бабок, шатрів, хрестців; транспортування на тік; обмолот стаціонарними молотарками). Для такого способу характерний певний розрив у часі між скошуванням і обмолотом, тобто плавний перехід зерна із активного стану росту в пасивний, а потім — у стан спокою. Для живого організму це необхідна умова. Крім того, зменшується напруженість робіт та кількість транспортних засобів, немає потреби у великих сховищах для зерна тощо. Ось чому ще в 1962 р. у колишньому СРСР вперше був випробуваний комплекс машин для стаціонарних технологій збирання зернових культур. Нині запропоновано і частково випробувано такі види технологій збирання, як «удосконалена комбайнова», «невійка», «стрічкова», «кубанська», «казахська».

6.1.4. Історія комбайнобудування Ще задовго до удосконалення жатки-снопов'язалки і стаціонарної молотарки була спроба сконструювати машину, яка скорочувала б і спрощувала процес скошування і обмолоту хлібів. Річ у тому, що скошування, в'язання снопів, утворення суслонів чи бабок, транспортування їх до току та обмолот стаціонарними молотарками значно розтягували терміни збирання. Це стримувало якісне виконання інших польових робіт, які також не можна відкласти на пізніші терміни. За технологією, що існувала на той час, втрачалося близько 20...25 % врожаю. Нелегкою була і ручна праця під час переходу від однієї операції до іншої. Тому і назріла потреба в об'єднанні кількох операцій в один технологічний процес. Ідея комбінованої збиральної машини — комбайна в тій чи іншій формі почала турбувати розум винахідників. У 1828 р. в Америці було видано один із перших патентів на жатку-молотарку, тобто комбайн, який в єдиному за часом технологічному процесі зрізав хлібну масу, обмолочував її і очищав зерно. Комбайн урухомлювався по полю за допомогою 30 - 40 коней, а його робочі органи — від ходових коліс. Слід зазначити, що в 1775 р. було запропоновано молотильний апарат з тригранними дерев'яними билами. У 1785 р. застосовували молотарки з бильними молотильними апаратами і пальцьовим соломотрясом. У 1800 р. було видано патент на різальний апарат з прямолінійним зворотнопоступальним рухом ножа, який працював за принципом ножиць. Згодом, у 1815 р. було організовано виробництво молотильно-віяльних молотарок, а в 1822 р. — запропоновано машину із зворотно-поступальним рухом ножа і мотовилом. Таким чином, уже в 1822 р. були відомі жатки і молотарки як передумова для створення універсальної машини. Жатки і молотарки постійно вдосконалювались. Удосконалювався також комбайн американського типу і був запропонований новий. Так, у 1843 р. в Австралії розробили комбайн (стрипер), в якому замість різального апарата був обчісувальний, тобто суцвіття зернових культур обчісувались, обмолочувались, а зерно очищалося від домішок. У цьому типі

комбайна було закладено ідею жатної машини галлів (77 р.н.е.). Ця машина мала

вигляд дерев'яного ящика, що спирався на два де У Росії в 1868 р. агроном А. Р. Власенко запропонував і випробував комбайн, який працював за типом австралійського комбайна. Крім перших зернозбиральних комбайнів 1828, 1843 і 1868 pp. хліби скошували жатки-лобогрійки (відомі з 1842 p.), жатки-самоскиди (1851 p.), жатки-снопов'язалки (1873 p.), а обмолочувалися стаціонарними молотарками з бильними і зубовими молотильними апаратами, клавішними соломотрясами (1775 і 1831 pp.) та вітрорешітними очисниками (відомі з 1850 p., Росія). У 1929 р. було побудовано перший радянський комбайн (м. Запоріжжя, Україна). Він мав марку ЖМ-4,6 «Комунар», переміщувався по полю трактором, робочі органи урухомлював окремий бензиновий двигун, установлений на комбайні. Моторні причіпні комбайни постійно вдосконалювались і випускалися під марками С-1, СЗК (1932-1941), С-6 (1947-1956), РСМ-8 (1957-1958). У 1957 р. було випробувано безмоторний причіпний комбайн ПК-2. У 1947 р. почалося виробництво першого радянського самохідного комбайна С-4 «Ростсельмаш». Проте в 1958 р. випуск комбайнів С-4 М, РСМ-8, С-6, ПК-2 було припинено, оскільки вся комбайнова промисловість перейшла на виробництво нового самохідного комбайна з базовою моделлю СК-3. Згодом було побудовано такі моделі самохідних комбайнів: СК-4 (1962 p.), СКД-5 «Сибиряк» (1969 р.), СК-6 II «Колос» (1971р.), СК-5 «Нива» (1973 р.), «Енисей-1200» (1986 p.), РСМ-8 «Дон-1200», РСМ-10 «Дон-1500», СК-10 «Ротор», КРТ-10 «Дон-Ротор» (1986 р.) та інші. Такий напрям розвитку комбайнобудування був і за кордоном. Отже, комбайни удосконалювали за схемою комбайна американського типу. Причому перевага віддавали самохідним комбайнам. Проте не відкидали також ідею створення комбайна австралійського та російського типів з обчісувальним пристроєм. Наприкінці XX ст. обчісувальні пристрої було випробувано як за кордоном, так і в Україні. За станом на 2000 р. сільське господарство України мало 69 500 комбайнів, у тому числі: СК-5М «Нива» — 53 000; РСМ-10 «Дон-1500» — 13 500; фірм дальнього зарубіжжя — 3000, зокрема близько 700 роторних комбайнів фірм «Кейс», «Нью-Холланд» та ін. Нині комбайновий парк України налічує 55 тис. комбайнів, у тому числі СК-5 (80 %), РСМ-10 (16 %) та комбайни інших зарубіжних фірм (близько 4 %). Комбайновий поповнються вітчизняними самохідними комбайнами «Славутич», «Лан» та спільного виробництва «Обрій», «Степ» та ін.

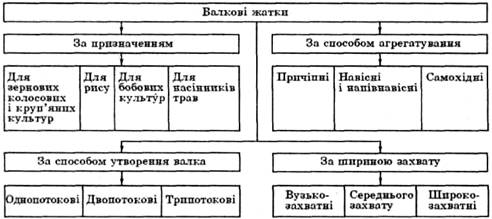

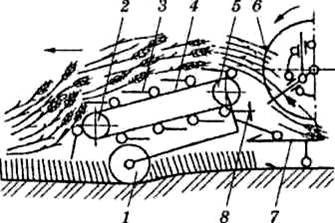

6.1.5.Типи, загальна будова та процес роботи валкових жаток, підбирачів, обчісувальних пристроїв Валкові жатки призначені для зрізування стебел хлібостою і укладання зрізаної маси у валок на стерню. їх використовують задвофазного (роздільного) способу збирання зернових культур.

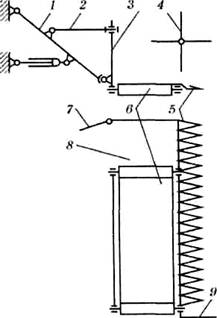

Навісна валкова жатка має корпус 3, на якому змонтовані подільники 9, мотовило 4, різальний апарат 5 і поперечний конвеєр 6. Корпус жатки приєднано до енергетичного засобу за допомогою механізму навіски 1 або причіпного пристрою.

У механізмі навіски передбачено механізми піднімання, копіювання і зрівноважування. Урухомлення робочих органів — механічний, а в деяких жатках застосовують гідромотори. Положенням робочих органів чи їх елементами керує гідроурухомлення або вручну. Технологічний процес роботи жатки відбувається таким чином: подільники відокремлюють певну смугу хлібостою і спрямовують її до різального апарата.

Мотовило підводить стебла до різального апарата, який зрізує їх.

Зрізані стебла мотовило укладає на поперечний конвеєр, який транспортує їх до викидного вікна 8 і викидає на стерню. Стебла, зрізані напроти викидного вікна, відразу падають у нього під дією мотовила (двопотоковий потік хлібної маси). Напрямний щиток 7 відсуває стебла від ще не зрізаного хлібостою. Таким чином у просвіті викидного вікна утворюється валок.

6.1.1. Схема навісної валкової жатки: 1 — механізм навіски; 2 — механізм копіювання і зрівноважування;

3 — корпус жатки; 4 — мотовило;

6.1.2.Класифікація валкових жаток

Робочими органами таких жаток є подільники, стеблопіднімачі, мотовило і різальний апарат. Вони подібні до таких самих робочих органів жаток зернозбиральних комбайнів, проте мають свої особливості. Подільники є бувають гостроклинові, тупоклинові, дугоподібні пруткові, торпедні, шнекові, ланцюгово-пальцьові, маятникові, коливальні клинові, дискові, двоножові та ін. Таку велику різноманітність подільників зумовлено різним станом хлібостою.

Стеблопіднімачі за конструкцією поділяють на жорсткі і шарнірні. Шарнірні стеблопіднімачі допускають менші втрати, оскільки можуть незалежно від жатки копіювати рельєф поля. Мотовило у валкових жатках використовують радіальне (без ексцентрикового механізму) та універсальне (з одним або двома ексцентриковими механізмами). Радіальне мотовило задовільно виконує технологічний процес тільки під час скошування прямостоячих і частково полеглих стебел. Однак порівняно з універсальним мотовилом воно має меншу масу і значно простіше у виготовленні та експлуатації. Універсальне мотовило застосовують переважно у валкових жатках, оскільки воно задовільно виконує технологічний процес як на прямостоячому, так і полеглому стеблостої. Для такого мотовила характерне різке збільшення зусилля, яке потрібне для повороту граблин, у разі порушення співвісності граблин, та намотування стебел на труби граблин.

З метою зниження навантаження на граблини встановлюють ексцентриковий механізм з обох боків і підвищують жорсткість мотовила за рахунок застосування центральної труби великого діаметра, усунувши шпренгелі. Різальні апарати більшості валкових жаток сегментно-пальцьові. Застосовують також безпальцьові різальні апарати: з двома рухомими ножами або з верхнім рухомим, а нижнім нерухомим. Урухомлення ножа в таких апаратах здійснює кривошипно-шатунний або кривошипно-коромисловий механізм. На деяких жатках установлюють планетарний механізм, механізм коливальної шайби та гідравлічний двигун із зворотно-поступальним рухом вихідної ланки. Більшість різальних апаратів має відстань між серединами пальців і сегментів та хід ножа 76,2 мм, проте у деяких з таких апаратів хід ножа збільшений. Пальці встановлюють як спарені, так і одинарні або їх комбінацію. Для зрізування гнучких рослин застосовують сегментно-пальцьові різальні апарати, в яких палець має перо. Під зрізування стебло спирається водночас на перо пальця і протирізальну пластину. Додаткова опора (перо) зменшує вплив неточностей під монтажу різального апарата і підвищує надійність зрізу. Різальний апарат, призначений для зрізування рослин з високим опором зрізу, має тільки одну точку опори — протирізальну пластину.

У сегментно-пальцьових апаратах різальною частиною є сегменти, приклепані до спинки, які здійснюють зворотно-поступальний рух.

Для збирання полеглих і вологих хлібів застосовують сегментно-пальцьовий різальний апарат з так званим «тандем-зрізом». У такого апарата на пальцьовому брусі розміщені спарені ковані або штампозварні пальці, які мають верхню і нижню протирізальні кромки. Сегменти ножа встановлені таким чином, що насічка різальної частини сегментів позмінно опиняється то зверху, то знизу. Завдяки такому розміщенню сегментів під зрізування стебел один сегмент контактує з верхньою кромкою пальця, а суміжний — з нижньою. Під час кожного ходу ножа зусилля на перерізання стебел зрівноважується, що забезпечує плавний хід ножа і якісний зріз. Завдяки особливій конфігурації спарених пальців забезпечується надійна робота кожного сегмента ножа. Крім того, через замкнуту форму верхньої частини пальця (пера) усувається їх розхитування на пальцьовому брусі, відпадає потреба у застосуванні притискних лапок.

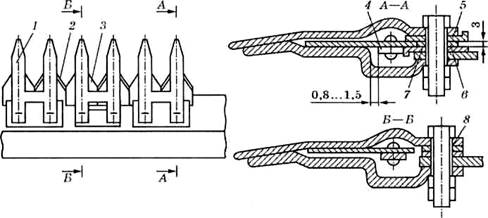

6.1.3. Різальний апарат з «тандем-зрізом»: 1— палець; 2 — сегмент з насічкою зверху; 3 — сегмент з насічкою знизу; 4 — спинка ножа; 5 і 7— пластини тертя; 6 — регулювальні прокладки; 8 — планка

Під час скошування густого, переплутаного і вологого стеблостою сегментно-пальцьові різальні апарати часто забиваються землею і неперерізаними стеблами. Це призводить до зниження їх продуктивності. Тому для збирання такого стеблостою застосовують валкові жатки з двоножовими різальними апаратами: з двома і одним рухомими ножами. Такі апарати найбільше застосовують у валкових жатках для скошування рису і бобових культур. На платформі жатки конвеєр, як правило, змонтовано таким чином, що викидне вікно розміщене ліворуч. У деяких конструкціях воно розміщене праворуч або посередині. Якщо вікно влаштоване посередині, то на платформі встановлені два конвеєри (трипотокова жатка). У широкозахопльних реверсивних жатках викидне вікно можна розміщувати зліва, справа і посередині платформи, завдяки переміщенню конвеєрів та зміні їх напрямку руху. Це дає змогу зрізану масу укладати в одинарний валок з одного проходу або спарений після двох проходів, коли врожайність незначна. У жатках для скошування та укладання хлібостою в однаковий за шириною валок незначної товщини конвеєр розміщують під кутом 15° до різального апарата. Завдяки цьому кожну наступну порцію зрізаних стебел вкладають на конвеєр зі зміщенням відносно попередньої, тому колоски не закриваються стеблами і в такому положенні викидаються на стерню. Валки з незначною товщиною підсихають швидше від звичайних, що значно зменшує втрати врожаю від проростання зерна. Робочим елементом конвеєра є полотно або пас, до якого прикріплено планки. Планки виготовлено із твердих порід деревини або фанери. Полотно або пас — це прогумована тканина, товщина якої для полотна становить 1,3... 1,5 мм, для паса — 3,75...6,0 мм. Полотно чи пас охоплюють ведучий і ведений вали. У полотенно-планчастому конвеєрі ширина полотна відповідає ширині платформи жатки. Планки прикріплені до полотна заклепками і додатково скобами. Під час роботи у важких умовах до полотна кріплять ще паси. У пасово-планчастих конвеєрах планки прикріплюють заклепками до пасів. Ширина паса 125 мм. Кількість їх на жатці залежить від ширини платформи та умов роботи. Паси (стрічки) охоплюють один ведучий вал і один або кілька ведених валів (роликів). Для забезпечення прямолінійності руху стрічок відносно ведучого і веденого валів на них є реборди, а в настилі платформи зроблені поздовжні заглиблення за шириною стрічки. Намотуванню стебел на вали запобігають ножі-чистики, які встановлюють із зазором 1,5...2,0 мм відносно валів.

6.1.4.Різальний апарат з двома рухомими ножами: 1 — верхній ніж; 2 — притискна лапка; 3 — регулювальні

прокладки; 4 — пластина тертя;

6.1.5.Двоножовий різальний апарат з одним рухомим ножем: 1 — притискна лапка; 2 — пластина тертя; 3 — спинка ножа; 4 —

сегмент рухомого ножа;

Жатка валкова навісна ЖВН-6Б призначена для скошування і укладання стебел зернових культур у валки. Може використовуватись як прокосник. Агрегатують жатку з комбайнами СК-5М «Нива» та «Енисей-1200». її навішують на похилу камеру жатної частини комбайна, не демонтуючи основні вузли.

6.1.6. Схема валкової жатки ЖВН-6Б: 1 — мотовило; 2 — боковина; 3 — різальний апарат; 4 — клинопасовий варіатор мотовила; 5 — верхній вал плаваючого конвеєра похилої камери комбайна; 6 — похила камера; 7 — платформа жатки; 8 — пасово-планчастий конвеєр

Технічні характеристики Ширина захвату – 6 м Висота зрізу – 70 – 220 мм Частота обертання мотовила – 24 – 64 об/хв Зусилля башмаків на ґрунт – 250...300 Н Робоча швидкість – до12 км/год Маса, кг: з ексцентриковим мотовилом – 1002 з радіальним – 995

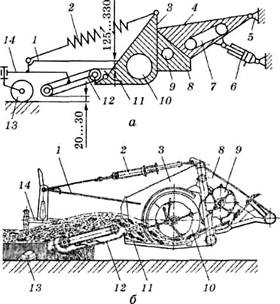

Гостроклиновий подільник (носок) встановлено на боковині 2. Мотовило 1 — універсальне, з одним ексцентриковим механізмом, п'ятилопатеве, безшпренгельне, з протинамотувальним пристроєм, урухомлюе гідрофікований клинопасовий варіатор 4 і ланцюгова передача. На валу мотовила розміщено запобіжну муфту (крутний момент спрацювання 100 Н·м). Мотовило переміщують уздовж вертикалі за допомогою гідроциліндрів, уздовж горизонталі — вручну. Під час роботи жатки на прямостоячому хлібостої можна використовувати звичайне планчасте (радіальне) мотовило. Різальний апарат 3 — сегметно-пальцьовий з кривошипно-шатунним урухомлюванням ножа. На пальцьовому брусі може бути встановлено литі спарені пальці з насіченими вкладишами або одинарні, але через певні проміжки встановлюють сім спарених пальців. Можна також установлювати різальний апарат «тандем-зріз» (див. 6.3.). Конвеєр 8 — ступінчастий пасово-планчастий (v = 2,63 м/с), створює ступінчасте викидне вікно. При цьому колос стебла, що переміщується, зависає в зоні викидного вікна, а нижня частина стебла продовжує змішуватися більш довгими пасами конвеєра. Як результат цього колос першим торкається «подушки» із раніше укладених стебел і опиняється у верхній частині валка. При цьому стебла і колос рівномірніше розміщуються за шириною валка порівняно із жатками з прямокутним викидним вікном. Робочі органи жатки урухомлюють від верхнього вала 5 плаваючого конвеєра похилої камери (459 об/хв) за допомогою ланцюгової передачі. Платформу 8 жатки приєднану до корпусу 2 похилої камери комбайна за допомогою центрального сферичного шарніра 6, правою та лівою підвісками 9. Центральний сферичний шарнір і підвіски дають можливість платформі жатки відхилятись у поздовжньому і поперечному напрямках відносно руху комбайна. Упори 13, приварені збоку на боковинах похилої камери, та 11 — на платформі жатки, обмежують відхилення жатки вгору, а кронштейн 3 — донизу. Щоки 5, які упираються в ролики 4 корпусу похилої камери, обмежують відхилення жатки в горизонтальній площині.

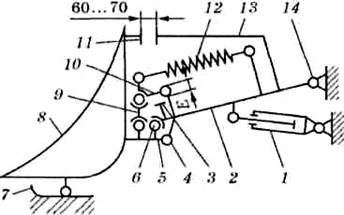

6.1.7. Схема піднімального і зрівноважувального механізму валкової жатки, навішеної на зернозбиральний комбайн: 1— гідроциліндр; 2— корпус похилої камери; 3 — кронштейн; 4 — ролик; 5 — щока; 6 — центральний сферичний шарнір; 7 — башмак; 8 — платформа жатки; 9 — підвіска; 10 — важіль; 11 і 13 — упори; 12 — блок пружин; 14 — корпус молотарки; Е — зазор між важелем і кронштейном

Знизу платформа жатки спирається на два однакових башмаки 7. Постійний тиск на них забезпечує механізм зрівноважування. Цей механізм складається з підвісок 9 важелів та блоків пружин 12. Для роботи жатки з копіюванням, її опускають доти, доки жатка не торкнеться поверхні поля, а між упорами 11 і 13 з'явиться зазор 60...70 мм. У цьому разі кронштейн 3 опуститься нижче від важелів 10 і між ними утвориться зазор Е, який дорівнює 35 мм. Таким чином забезпечується увімкнення механізму зрівноважування в роботу. Якщо важелі 10 з'єднати болтом з кронштейнами 3, що роблять під час переїздів агрегату на значні відстані, то блоки пружин механізму зрівноважування вимкнуться. Жатка валкова ЖВН-6Б-01 є модифікацією жатки ЖВН-6Б, її агрегатують з енергетичним засобом КСП-5Г. Ця жатка відрізняється від ЖВН-6Б системою навіски і урухомленням робочих органів. Жатка валкова причіпна ЖВП-4,9 трипотокова, зрізує хлібостій і спрямовує його двома конвеєрами, що рухаються назустріч один одному, та мотовилом у викидне вікно прямокутної форми, розміщене між конвеєрами. її агрегатують з колісними тракторами класу 1,4 і 2 (ЮМЗ-6, МТЗ-80 тощо).

Технічні характеристики: Ширина захвату, м……………………………………………4,9 Висота зрізу, мм………………………………………..80...350 Частота обертання мотовила, об/хв……………37...61 Робоча швидкість, км/год…………………………………..10 Потужність на урухомлення робочих органів, кВт………….7 Маса, кг………………………………………………………….1400

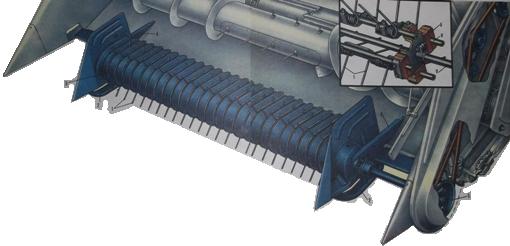

Подільники, мотовило, різальний апарат і конвеєри, розміщені на платформі, яка спирається на ходову частину. Платформа шарнірно з'єднана зі сницею і може змінювати своє положення за допомогою піднімально-розвантажувального пристрою впоздовжньому напрямку для встановлення висоти зрізу і переведення жатки в транспортне положення. На платформі розміщені також передачі приводу робочих органів. Сниця є зв'язувальною ланкою між трактором і платформою. На сниці встановлено вал урухомлення робочих органів, який з'єднують карданним валом з ВВП трактора, та елементи гідроурухомника. Ходова частина — це два пневматичних колеса, змонтованих на окремих кронштейнах. Кронштейн лівого колеса має форму вилки і може обертатися навколо своєї осі на 360°. Від повороту в робочому положенні його фіксує штифт спеціального механізму через паз у секторі. Під час транспортування жатки сектор має бути розфіксований. Кронштейн правого колеса має форму балки з двома осями. На одній із осей встановлено колесо, а іншою балку встановлено у втулку платформи. Балку фіксує в робочому і транспортному положеннях спеціальний механізм, який регулює зміну кута напрямку руху колеса. Гостроклинові зі стебловідведенням подільники встановлено на боковинах платформи жатки (за нормальних умов збирання). Мотовило діаметром 1020 мм — універсальне, п'ятилопатеве, протинамотувальне, двоексцентрикове, має частоту обертання 37...61 об/хв. Різальний апарат — сегментно-пальцьового типу із кривошипно-шатунним урохмленням через коромисло, нормального різання (крок пальців, крок сегментів і хід ножа становить 76,2 мм) із штампованими спареними пальцями з перами (див. 6.2.) або різальний апарат з «тандем-зрізом». Частота обертання кривошипа 540 об/хв. Лівий і правий пасово-планчасті конвеєри мають швидкість 2,4 м/с. Технологічний процес роботи. Правий подільник відокремлює від загального хлібостою смугу, яка дорівнює ширині захвату жатки, і спрямовує її до різального апарата. Планки (граблини) мотовила, обертаючись, відокремлюють від цієї смуги певні порції стебел за шириною захвату, підводять їх до різального апарата, підтримують під час зрізу і укладають зрізану масу різальним апаратом на лівий і правий конвеєри, а також на стерню напроти викидного вікна. Конвеєри, рухаючись назустріч один одному, транспортують зрізану масу до викидного вікна і укладають її на стерню. Підбирачі призначені для підбирання валків зрізаної хлібної маси і спрямування її до шнека жатки комбайна або спеціальної платформи. Вони є барабанні і полотенно-конвеєрні, їх установлюють на комбайнових жатках (хедерах) або спеціальних платформах. Барабанний підбирач 54-102Апризначений для підбирання валків хлібної маси і спрямування їх до шнека жатки. Його встановлюють на жатках комбайнів «Нива» і «Енисей». Він складається з каркаса, грабельного механізму і урухомлення.

6.1.8. Барабанний підбирач 54-102А: а — схема роботи; б — схема грабельного механізму; 1 — опорний брус; 2 — шків урухомлюваного вала; 3 — урухомлюваний вал; 4 — муфта; 5 — корпус; 6 — ролик; 7 — кривошип; 8 — бігова доріжка; 9 — лівий опорний диск; 10 — вальниця вала граблини; 11 — центральний опорний диск; 12 — центральний вал; 13 — трубчастий вал граблини; 14 — пружний палець; 15 — правий опорний диск; 16 — вальниця центрального вала

Основою грабельного механізму є центральний вал 12. На ньому жорстко прикріплені опорні диски 9, 11 і 15, на кінцях яких є підшипники 10, де вільно встановлені чотири трубчасті вали 13. До цих валів болтами прикріплені парні пружні пальці 14. На лівих кінцях граблин нерухомо прикріплені кривошипи 7 з роликами 6, встановленими у фігурну бігову доріжку 8, маточина якої нерухомо з'єднана з опорним брусом 1. Центральний вал 12 спирається на вальниці, встановлені в маточині бігової доріжки 8, і вальницю 16, корпус якої нерухомо з'єднано з правим опорним брусом. Під час обертання центрального вала разом з ним обертаються вали 13 граблин з кривошипами і роликами 6, та корпус 5, а бігова доріжка 8 залишається нерухомою. При цьому ролики 6 перекочуються доріжкою і дещо прокручують вали граблин у вальницях10. Завдяки спеціальному контуру доріжки пружні пальці граблин виступають над секціями-скатами або ховаються в них. Комбайн спрямовують по полю таким чином, щоб валок розміщувався між бічними щитками підбирача. Вали граблин 13 обертаються разом із валом 12 й водночас навколо своїх осей і своїми пальцями 14 піднімають валок, перекидають його поверх секцій – скатів, спрямовують до шнека та ховаються під секції скату у верхній частині. Крутний момент до урухомлювального вала підбирача передає перехресна клинопасова передача від варіатора мотовила. Залежно від умов роботи підбирача регулює висоту підбирання (зміна положення башмаків жатки) і частоту обертання вала підбирача варіатор мотовила. Якщо густота стерні середня і висота її 150...180 мм, то копіювальні башмаки встановлюють на висоту зрізу 130 мм, а якщо низька та рідка, — 100 мм. Частоту обертання вала підбирача встановлюють у межах 72...190 об/хв залежно від швидкості комбайна. Швидкість переміщення стебел має дорівнювати швидкості комбайна або бути дещо більшою. Якщо колова швидкість граблин більша від швидкості комбайна, то пальці розривають валок, а якщо менша, — підбирач нагромаджує стебла перед собою. Полотенно-конвеєрний підбирач ППТ-3А призначений для тієї самої мети, що і

барабанний, але він пра

6.1.9. Схема роботи підбирача ППТ-ЗА: 1 — копіювальне колесо; 2 — ведений вал; 3 — пружний палець; 4 —

конвеєр; 5 — ведучий вал;

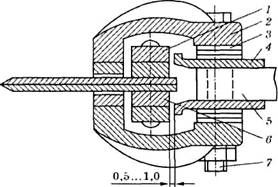

Складовими частинами підбирача є рама, шість конвеєрів 4, стеблознімач 8, механізм навіски, урухомлюваний і зрівноважувальний механізми. Зрівноважувальний механізм знижує тиск коліс на поверхню поля. Підбирач шарнірно приєднаний до жатки і під час роботи спирається на колеса 1. Конвеєри виготовлені із прогумованого полотна. До полотна прикріплено подвійні пружні пальці 3. Під час руху конвеєра його пальці піднімають валок, який перемішують до шнека 6 жатки 7. Під час переходу хлібної маси до шнека пальці очищаються від стебел знімачем 8. Залежно від умов роботи в підбирачі регулюють висоту підбирання (переміщенням коліс), тиск коліс на поверхню поля (механізмом зрівноважування), частоту обертання ведучого вала конвеєра в межах 72...375 об/хв (зміною зірочок та варіатором мотовила). Платформи-підбирачі комбайнів «Нива» і «Енисей» комплектують підбирачами барабанно-грабельного та полотенно-конвеєрного типів. Платформа-підбирачза ширини захвату 3,4 м і маси 1040 кг входить до комплекту обладнання комбайна КЗС-9-1. Платформа утворена корпусом 3 і корпусом проставки 8,жорстко з'єднаних між собою.

6.1.10. Платформа-підбирач комбайна «Славутич»: а — схема механізмів навіски, піднімання і зрівноважування; б — схема роботи; 1 — нормалізатор; 2 — пружина розвантажувального пристрою (зрівноважувального механізму); 3 — корпус; 4 — корпус похилої камери жатної частини комбайна; 5 — корпус молотарки; 6 — гідроциліндр; 7 — плаваючий конвеєр; 8 — корпус проставки; 9 — бітер проставки; 10 — шнек; 11 — стеблознімач; 12 — каркас підбирача; 13 — копіювальне колесо; 14 — кронштейн

Платформа проставкою жорстко приєднана до корпусу 4 похилої камери жатної частини комбайна за допомогою швидкознімного з'єднання (як і жатка з проставкою комбайна). Корпус похилої камери шарнірно приєднано до корпусу 5 молотарки і плунжерів гідроциліндра 6. Плунжери своїми гільзами спираються на балку ведучого моста. Спереду корпусу З шарнірно приєднаний каркас 12 підбирача. Підбирач підпружинений і спирається на копіювальні колеса 13, які незалежно один від одного кронштейнами 14 прикріплені до каркаса. Під час подачі оливи в гідроциліндри 6 піднімається корпус 4 похилої камери, а разом з ним платформа і каркас 12 підбирача з копіювальними колесами. Під час роботи платформу опускають до спирання копіювальних коліс на поверхню поля. При цьому передня частина каркаса підбирача переміщується у поздовжньо-поперечному напрямку під дією нерівностей поверхні поля. Плавність переміщення і тиск на колеса забезпечуються пружинами 2 розвантажувального пристрою. На каркасі 12 розміщено полотенно-конвеерний підбирач, нормалізатор 1 і стеблознімач 11, у корпусі 3 шнек 10 з пальцьовим механізмом, а в корпусі проставки — бітер 9. Шнек і бітер мають таку саму будову, як і жатна частина комбайна. Під час монтажних робіт платформа-підбирач спирається на чотири гвинтових домкрати. Технологічний процес роботи платформи-підбирача такий. Під час переміщення комбайна підбирач спрямовують таким чином, щоб валок розмішувався посередині підбирача. Пальці конвеєрної стрічки прочісують знизу стерню. Вони піднімають на стрічку хлібну масу, яка є у валку і під валком. Нормалізатор притискує хлібну масу до верхньої частини стрічки конвеєра і з деяким підпором спрямовує потік маси до шнека платформи. Пальці стрічки в момент різкого повороту під час огинання стрічкою урухомлюваного вала звільняються від основної маси і взаємодії з кромкою активного стеблознімача повністю очищаються від залишених на них стебел. Скат стеблознімача, здійснюючи коливальний рух, подає зняті стебла і осипане зерно до шнека. Шнек звужує потік хлібної маси і пальцьовим механізмом спрямовує її до гребінок і пальців бітера проставки, звідки плаваючий конвеєр похилої камери подає її в молотарку. Якість технологічного процесу і безвідмовна робота платформи-підбирача гарантується в разі правильного регулювання його робочих органів і своєчасного змащування рухомих з'єднань. Зазор 20...30 мм між кінцями пальців стрічки конвеєра і поверхнею поля вважають нормальним. Його регулюють переміщенням копіювальних коліс за висотою, встановлюючи дистанційні втулки. За нормальних умов роботи відстань між кінцями пальців решітки конвеєра і пальцями його стрічки встановлюють у межах 125...320 мм поворотом упорів уздовж сектора навколо труби пальців, решітки. Ланцюги стрічки натягують переміщенням веденого ролика так, щоб зазор між ланцюгами і роликами на поперечині каркаса становив 5...10 мм. Перекіс контролюють за позначками на боковинах каркаса підбирача. Зусилля (100 Н) копіювальних коліс на ґрунт регулюють зміною попереднього натягу пружин розвантажувального пристрою. Частоту обертання урухомлювального вала стрічки конвеєра 148...475 об/хв установлюють гідрофікованим клинопасовим варіатором. Регулювання шнека і бітера проставки такі самі, як і жатної частини комбайна. Крім цього, регулюють положення бітера відносно днища проставки. Через кожні 60 мотогодин роботи змащують солідолом втулку запобіжної муфти шнека, маточини рухомих дисків шківів варіатора, а через 240 мотогодин — труби колінчастих осей пальцьових механізмів шнека і бітера проставки. Виконуючи роботи на платформі-підбирачі, під неї встановлюють гвинтові домкрати. Не можна обертати шнек і бітер за пальці. Під час переїздів комбайна пружину розвантажувального пристрою блокують фіксатор. Обчісуювальні жатки.

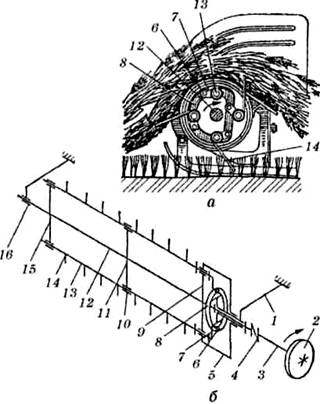

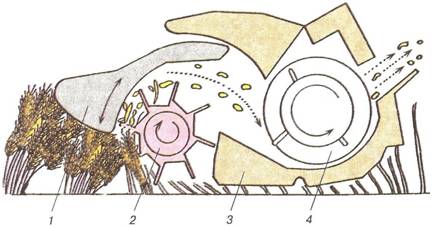

Рис. 6.1.11 Схема обчісувального пристрою: 1 — стабілізуючий носок; 2 — обчісувальний ротор; 3 — корпус жатки; 4 — шнек

Спосіб збирання зернових, насінників трав, рису та інших культур із застосуванням обчісувальних жаток — на відміну від традиційних, коли зрізається і подається в молотарку комбайна вся хлібна маса з бур’янами — полягає в обчісуванні колосків або суцвіть рослин без зрізування стебла. Таким чином збираються найбільш цінні складові врожаю — зерно і полова, забезпечується значне зменшення надходження технологічної маси в комбайн, що дає змогу майже в 2 рази підвищити його продуктивність, зменшити втрати і пошкодження зерна, а також майже на 60% знизити питомі витрати палива та уникнути поломок і передчасного спрацювання комбайнів.

Одна із найважливіших переваг нової технології полягає в тому, що збирання врожаю з високою продуктивністю можливе і за підвищеної вологості соломи, забур’яненості і полеглості рослин. Це дає змогу не тільки досягти високої продуктивності, а й збільшити період роботи комбайна протягом дня. Досвід свідчить, що застосування обчісувальних жниварок дає змогу вранці розпочати збирання врожаю комбайном на 2 год раніше, не чекаючи, коли спаде роса, а після короткочасних дощів — через 2...З год після їх припинення. За необхідності комбайни можна легко дообладнувати пристроями для збирання полови після обмолоту колосків (1т полови на 4...5 т зерна). Солома, що залишається, може бути подрібнена і використана як органічне добриво, а з більш цінних культур — скошена і зібрана в паки вже після збирання основного врожаю — зерна. Така технологія мульчуючого і вологозберігаючого обробітку ґрунту рекомендується для впровадження в Україні. Особливо у зв’язку з дефіцитом органічних добрив. Застосування обчісувальної жатки можливе в усіх зонах України. Вони призначені для збирання зернових культур (пшениця, ячмінь, жито, овес), добре зарекомендували себе й на збиранні рису, гречки, насінників трав, а також під час збирання полеглих хлібів. Обчісувальні жатки агрегатують із зернозбиральними комбайнами «Дон-1500» та «Славутич», а модифікації жатки, що відрізняються від базової моделі конструкцією вузлів приєднання до похилої камери комбайна та шириною захвату, агрегатуються із комбайнами СК-5 «Нива», «Єнісей» та комбайнами зарубіжних фірм («Джон-Дір», «Нью-Холланд», «Кейс», «Клаас», «Массей Фергюс- сон» та ін.). Зернозбиральні комбайни, з якими агрегатується обчісувальна жниварка, не потребують ніяких конструктивних змін, а лише повинні бути відрегульовані відповідним чином, ураховуючи стан культур, що збираються, та особливості хлібної маси, що надходить у молотарку. Обладнання зернозбиральних комбайнів обчісуючими жатками дає можливість підвищити продуктивність комбайна з 25...40 га до 70...80 га за світловий день та збільшити майже вдвічі загальний наробіток кожного комбайна за сезон за рахунок збільшення швидкості руху комбайна по полю з 4...7 км/год до 9...15 км/год і зменшення навантаження на очисні робочі органи. При цьому: суттєво зменшується енергетична завантаженість комбайна та спрацювання механізмів, що збільшує його моторесурс; створюється можливість збільшити тривалість щоденної роботи комбайна на 4 год; жнива можна завершити в короткий агротехнічний термін з найменшими втратами; можна зекономити за жнива до 40...60% палива.

6.1.6. Технологічне налагодження Технологічні регулювання виконавчих органів валкових жаток аналогічні таким самим органам комбайнових жаток (хедерів), але є деякі особливості, зокрема: 1. Висоту зрізу регулюють зміною положення копіювальних коліс, башмаків, кута нахилу коліс. 2. Зусилля платформи на башмаки чи колеса — натягом блоків пружин механізму зрівноважування. 3. Положення мотовила за висотою — за допомогою гідроциліндрів. 4. Переміщення мотовила по горизонталі — гідроциліндрами або вручну. 5. Частоту обертання мотовила — клинопасовим варіатором з гідро- чи електрокеруванням, змінними зірочками, регульованим гідромотором. 6. Кут нахилу пальців граблин мотовила — автоматично або вручну, змінюючи положення меншої сторони паралелограма (повідця). 7. Зазори в різальній парі — прокладками, пластинами тертя, підгинанням притискних лапок і пальців. 8. Збіг середин пальців і сегментів — зміною довжини шатуна. 9. Натяг полотенно-планчастого конвеєра — переміщенням веденого вала відносно ведучого, а пасово-планчастого — індивідуально за допомогою спеціального пристрою.

6.1.7. Оцінювання якості роботи Якість роботи жатки за роздільного збирання оцінюють за висотою зрізу, втрат вільним зерном, а також зрізаним і не зрізаним колосом, характером укладання стебел у валок (для валкових жаток) відповідно до таблиці 6.1.1. Висоту зрізу визначають, вимірюючи висоту стерні лінійкою за шириною і ходу агрегату. За шириною захоплення заміряють в двох місцях, розташованих приблизно на ¼ захоплення від подільників. По ходу агрегату кожну наступну пару заміряють на відстані десяти кроків від попередньої (Всього п'ять пар). З десяти отриманих вимірів підраховують середню висоту стерні, а за різницею між найбільшою і найменшою висотою судять про вирівненість. Висота стерні має відповідати агротехнічним вимогам, зазначеним в операційній технології, а залежно від густоти і висоти стебел на 1 м2. Втрати за жаткою визначають у п'яти місцях, характерних за густотою хлібостою, рамкою 0,5 м2, накладається вздовж діагоналі. Зерна, вимолоченого з класів, підсумовують з вільними зернами, підібраними в межах облікової площадки 0,5 м2. за подвоєному середній кількості зерен (за вирахуванням дозбиральних втрат), зібраних в межах рамки, по п'яти вимірах визначають кількість зерен (вільних, в зрізаних і не зрізаних колосках), втрачаються за жаткою. Дозбиральними втратами вважають забруднені зерна, пророслі, колоски з потемніла забарвленням. Знаючи врожайність на цьому полі, по таблиці 6.1.1 визначають відсоток втрат за жаткою, на підставі якого оцінюють якість роботи. Якщо встановлені допуски перевищують в 2 рази, то роботу бракують незалежно від оцінюванням її за іншими показниками. Рівномірність укладання стебел вздовж і поперек валка визначають візуально в п'яти місцях, розташованих по діагоналі (ділянки) поля. Укладання стебел в валці вважають нерівномірною, якщо в ньому яскраво виражена порційність хлібостеблової маси з різкою зміною товщини валка, яка вимірюється за його довжиною або шириною. Орієнтацію стебел у валці щодо його поздовжньої осі визначають п'ятикратно транспортиром. Як шаблон для визначення правильності орієнтації стебел можна використовувати складну двометрівку. На її фіксувальній планці свердлять два додаткових отвори, в яких можна зафіксувати рейку двометрівки під кутом 10 або 25°. Одну двометрову рейку орієнтують уздовж валка, а другу фіксують щодо першої під кутом 25°. Якщо стебла в валки орієнтовані під кутом більше 10, але менше 25°, то це відповідає агротехнічним вимогам. Наявність огріхів і їх характер визначають візуально в п'яти місцях, розташованих вздовж діагоналі поля (загону), то є в тих самих місцях, де визначали інші показники якості роботи жатки. Наявність огріхів обов'язково перевіряють і під валком, так як несправність правого подільника навісних жаток може бути причиною систематичних огріхів, що прикриваються валком за наступного проходу жатки. До випадкових відносять огріхи, які не перевищують за площею 1 м2, Що зустрічаються не більше ніж в одному-двох місцях на контрольованій ділянці поля. Більш часто зустрічаються огріхи за площею більше 1 м2 відносять до систематичних. Втрати зерна за підбирачем оцінюють за величиною втрат вільного зерна і зерна в непідібраний колосках. Для цього рамку 0,5 м2 накладають 4 рази на місці лежання валка з кроком 1 м, а потім поруч, на скошену стерню, щоб оцінити втрати за жаткою. З кожного облікового майданчика збирають вільні зерна і колосся, які потім обмолочують вручну. Середня кількість зерен, зібраних у межах рамки на місці лежання валка, ділять на ширину захвату жатки і від приватного віднімають середню кількість зерен, втрачених за жаткою. Отриману різницю подвоюють для перекладу втрат на 1 м2. Величину втрат визначають за таблицею 6.1.1

Таблиця 6.1.1 Кількість зерен на 1 м2, шт.

Якість роботи жатки за прямого комбайнування оцінюють так само, як і за роздільного скошування хлібів.

6.1.8. Технічне обслуговування За даними багаторічних досліджень, близько половини всіх відмов зернозбиральних комбайнів припадає на жатку. Причина — “дбайливе” зберігання їх просто неба та без належної підготовки. Вимірюванням і зовнішнім оглядом визначають технічний стан пальців (насамперед їхню наявність), протирізальних пластин і рухомого ножа. Послаблення болтових і заклепкових з’єднань — недопустиме. Пальці різального апарата мають лежати в одній площині (відхилення від прямолінійності бруса різального апарата допускається не більше 5 мм для зернозбирального комбайна РСМ-10 і не більше 3 мм — для зернозбирального комбайна СК-5, забезпечуючи рівномірний зазор між рухомим ножем і притискачами не більше 0,5 мм. Викришування різальної кромки сегмента ножа завдовжки понад 5 мм — недопустиме. Перевіряють стан головки рухомого ножа, з’єднувальної ланки урухомника ножа, механізму коливальної шайби комбайнів “Дон-1500”. Наявність тріщин, зломів і викришувань не допускається. Пружина з’єднувальної ланки в стиснутому стані не повинна мати міжвиткового зазору. Під час роботи механізму коливальної шайби не має бути стороннього стуку й шуму.

Рис. 6.1.11. Мотовила комбайнів РСМ-10 (a, b, c) та СК-5 (d, e, f): а) зі зруйнованими дерев’яними планками та без граблин; b) із зігнутою трубою граблини; с) без граблин; d) із спрацьованим кулькопідшипником; е) без підшипника труби граблини та зі спрацьованим кріпленням; f) зі зруйнованим дерев’яним підшипником

і променями У комбайнів СК-5 “Нива” перевіряють стан коромисла й кривошипа урухомника. Коромисло встановлюють у пазах опорного кронштейна таким чином, щоб за півоберту кривошипа під час руху ножа з одного крайнього положення в інше головка ножа відтискалася почергово в переднє або заднє положення. Кривошип урухомника встановлюють маточиною до упору у внутрішнє кільце лівого кулькопідшипника і надійно фіксують на валу стяжним болтом. Люфт кривошипа урухомника — не допустимий. Оглядають пальчиковий механізм шнека жниварки та бітера проставки. Пошкодження вічок і обойм, а також згини пальців — недопустимі. Пальчиковий механізм регулюють таким чином, щоб між пальцями та днищем жниварки забезпечувався зазор (у комбайна “Дон-1500”) 12–20 мм; при цьому зазор між витками шнека й днищем має бути однаковий і становити 10–15 мм. Пальчиковий механізм шнека комбайна СК-5 “Нива” встановлюють так, щоб у нижній зоні зазор між пальцями й днищем жатки був у межах 10–15 мм. Зазор між витками шнека і днищем жатки можна регулювати залежно від умов роботи в межах від 5 до 25 міліметрів. Оглядають мотовило на надійність кріплення променів до дисків і граблин, перевіряють, чи немає “втомлюваних” тріщин, стан опорних підшипників центральної труби. Тріщини в дерев’яних планках, променях та підшипниках і перекіс променів — недопустимі. Оглядають механізм урівноваження жатки на наявність пошкодження нарізі та злому пружини. Правильно відрегульований механізм має забезпечувати зусилля тиску жниварки на ґрунт у межах 300–400 Н (30–40 кгс) для комбайна РСМ-10 і 250-300H (25–30 кгс) для комбайна СК-5. Пошкодження обойм і вічок пальчикового механізму проставки комбайна РСМ-10, а також обривання пальців — недопустимі. Пальчиковий механізм регулюється таким чином, щоб зазор між пальцями та днищем проставки становив 28–35 міліметрів.

Рис. 6.1.12. Бітер проставки комбайна

РСМ-10:

Перевіряють стан транспортера

похилої камери, нижнього й верхнього валів, реверса у комбайна “Дон-1500”.

Руйнування ланок ланцюга транспортера й послаблення заклепкових з’єднань

гребінок транспортера — недопустимі.

6.1.9. Правила техніки безпеки На початок польових робіт необхідно провести механізаторам протипожежний інструктаж про забезпечення вимог пожежної безпеки. Особи, які не пройшли протипожежний інструктаж, на роботу не допускаються. Збиральні агрегати мають забезпечуватися засобами гасіння пожежі (вогнегасники – 2, штикові лопати – 2, швабри – 2, пісок в мішках – 4). Агрегати, не забезпечені цими засобами, до жнивного поля і заготівлі кормів не допускаються. Перед дозріванням колосових, хлібні поля в місцях їх прилягання до лісових масивів, степовій смузі, автомобільних доріг і залізниць мають бути обкошені і зорані смугою, завширшки щонайменше 4 м. Збирання зернових має починатися з розбиттям хлібних масивів на ділянки площею трохи більше 50 га. Між ділянками мають робитися прокоси завширшки щонайменше 8 м. Скошений хліб з прокосів негайно прибирається. Посередині прокосів робиться проорювання завширшки щонайменше 4 м. Тимчасові польові стани необхідно розташовувати не ближче 100 м від хлібних масивів, ліній електропередач, лісових масивів тощо. Майданчики польових станів і зернотоку переорюється смугою, шириною щонайменше 4 метри і відводяться обладнані місця для куріння із написами «Місце для куріння». Курити і проводити роботи із застосуванням вогню в хлібних масивах і поблизу них, біля скирт соломи і сіна забороняється. Територію тимчасового польового стану необхідно забезпечити первинними засобами пожежогасіння, немеханізованим інструментом і пожежним інвентарем,які розмістити на пожежному щиті. Норми комплектації пожежних щитів передбачають розміщення на щиті ручних вогнегасників ємністю 5 чи 10 літрів, сокири, багра, двох відер, покривала з негорючого матеріалу (повстини, азбестового полотна), штикової і совкової лопат, ємності для води на 200 літрів.

Під час експлуатації комбайна необхідно дотримуватися таких основних правил технічної безпеки: До роботи на комбайні допускають осіб, які мають спеціальну підготовку з облаштування і правил роботи на комбайні і посвідчення на право управління комбайном. Перед пуском двигуна важіль перемикання швидкостей установлюють у нейтральне становище. У цьому необхідно переконатися, що механізм урухомлення робочих органів комбайна вимкнено. Подають звуковий сигнал. Працюючи на жатці під піднятим мотовилом на гідроцилиндрі підняття мотовила встановлюють запобіжний упор. У кабіні має бути аптечка з усіма потрібними медикаментами. Після зупинки комбайна переміщають важіль перемикання передач в нейтральне становище. Вимикають механізм вимикання молотарки і затягують стоянкове гальмо. Максимально допустимий нахил під час роботи і транспортування комбайна - 10 %. У цьому швидкість руху трохи більше 3-4 км/год. Під час перегонів комбайна на місцевості з нерівним рельєфом, і навіть при перевезення жатки на візку за комбайном днище копнувача переводять у транспортне становище Заборонено: · перебувати на комбайні стороннім особам: · стояти поблизу неогороджених передач; · ремонтувати чи регулювати складальні одиниці за ввімкненого двигуна; · працювати під комбайном, жаткою чи платформою, якщо під його колеса не поставлені упори; · виконувати роботу під комбайном, жаткою чи платформою-підбирачем тоді, ящо вони підняті і не зафіксовані від можливого опускання; · використовувати несправний інструмент; · перевіряти механізмкопнувачаза наявності людей поблизу заднього клапана; · перевозити вантажі в камерікопнувачаі бункері; · проштовхувати зерно руками, ногою, лопатою чи інші предмети при розвантаження з бункера; · залишати заповнений копнувач під час переїздів й можливості тривалих стоянках; · буксирувати комбайн з увімкненоюпередачею і перемикати передачі в русі; · вдягати незаправлений одяг і бути без капелюха; · обганяти транспорт у вечірній і нічний час, і працювати без електричного освітлення; · залишати інструменти на підлозі кабіни; · рух комбайна донизу накатом; · працювати у ослабленому кріпленні будь-яких складальних одиниць і агрегатів; · користуватися гальмами заробочого положення рукоятки управління гідравлічного приводу ходовий частини; · перебуває у бункері заввімкненого двигуна.

Під час експлуатації комбайна необхідно виконувати такі правила пожежної безпеки: · вивчити правила пожежної безпеки чітко дотримуватися їх; · постійно ознайомлюватися зі станом комбайну і наявністю справних протипожежних засобів: двох вогнегасників на задньому майданчику обслуговування двигуна, двох лопат під майданчиком входу у кабіну і двох швабр нажатці; · недопущення витоку робочих рідин із паливної і мастильної гідросистем; · заправляти паливний бачок пускового двигуна лише за непрацюючого двигуна й холодної випускної труби; · тримати комбайн чистим; · контролювати кріплення обертових частин для запобігання виникненню тертя; · недопущення перегріву вальниць; · затягувати дерев'яні вальниці на валу соломонабивача копнувача; · очищатизабиті паливопроводи лише на охололому двигуні після перекриття подачі палива; · ремонтувати комбайн далеко від хлібного масиву; · заправляти паливні баки на дорозі чи оранці за заглушеного двигуна за допомогою заправного агрегату; · тимчасово припиняти роботу комбайнів під час буревіїв; · заземлювати комбайн; · вмикати механізм урухомлення похилої камери плавним переміщенням важеля управління у кабіні, не допускаючи різких рухів.

Питання для самоконтролю

1. Які Ви знаєте способи збирання зернових культур? 2.Який комплекс машин для збирання зернових культур? 3. Агротехнічні вимоги до комбайнового збирання зернових 5.Який технологічний процес роботи жатки? 6. Класифікація валкових жаток 7.Який технологічний процес роботи жатки ЖВН-6А?. 8.Які операції технічного обслуговування комбайна СК-5? 9.Які правила підготовки поля до збирання.? 10. Які основні правила пожежної безпеки під час роботи на комбайні 11.Яке призначення і будова полотенно-конвеєрного підбирача ППТ-3А? 12.Який технологічний процес роботи полотенно-конвеєрного підбирача ППТ-3А? 13.Оцінювання якості роботи валкових жаток 14.Технологічне налагодження валкових жаток. 15. Який порядок визначення втрат зерна за жаткою?

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2018 ДУ «Науково-методичний центр інформаційно-аналітичного забезпечення діяльності ВНЗ «Агроосвіта» 03151, м. Київ, вул. Смілянська, 11 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||