|

|

Електронний підручник |

||

|

Лабораторні та практичні роботи

|

Тема 8.3. Зерносушарки і пристрої для активного вентилювання зерна |

||

|

8.3.1. Агротехнічні вимоги до роботи зерносушарок і способи сушіння зерна 8.3.2. Класифікація зерносушарок 8.3.3. Режими сушіння зерна 8.3.4. Робочі органи зерносушарок 8.3.5. Типи, загальна будова і процес роботи 8.3.6. Технологічна наладка зерносушарок 8.3.7. Правила техніки безпеки під час їх обслуговування 8.3.8. Класифікація, будова та процес роботи установок активного вентилювання зерна 8.3.9.Контроль і оцінка якості роботи

Зерно — це живий організм, в якому відбуваються процеси життєдіяльності, в тому числі дихання. За підвищеної вологості, температури і засміченості інтенсивність його дихання зростає, що призводить до виділення теплоти і втрат маси. Тому існує критична вологість зерна, за якої з’являється вільна волога, що різко підвищує інтенсивність дихання. Для зернових культур і злакових трав вона становить 14,5... 15,5 %, для зернобобових і кормових бобових трав — 15,0...16,0 %, для олійних — 8,0...11,0 %. За тривалого зберігання вологість зерна має бути на 2...3 % нижчою від критичної. Для видалення із зерна надлишків вологи, знищення шкідників, прискорення післязбирального дозрівання і збереження насіннєвої якості насіння застосовують сушіння зерна.

8.3.1. Агротехнічні вимоги до роботи зерносушарок і способи сушіння зерна. Основними вимогами є збереження насіннєвих (схожості, енергії проростання) і продовольчих властивостей. Тому нагрівання насіннєвого матеріалу зернових культур не повинно перевищувати 43...48 °С, зернобобових 30...35 °С, а продовольчого матеріалу — 50...60 °С. Допустима нерівномірність нагрівання зерна становить 3...4 °С, а нерівномірність сушіння — 1 %. Випаровування вологи за однократний процес сушіння мас бути не більше ніж 5...6 % для зернових, 3...4 % для гречки, зернобобових, кукурудзи, проса.

Після сушіння зерно і насіння охолоджують так, щоб температура їх не перевищувала температуру навколишнього повітря більше ніж на 10... 15 °С. Після сушіння і охолодження не має бути підгорілих, підсмажених, надутих або з луснутими оболонками зерна та насіння. Способи сушіння. Сушіння зерна і насіння ґрунтується на двох принципах: 1) видаленні вологи без зміни її агрегатного стану; 2) видаленні вологи зі зміною її агрегатного стану (перетворенням рідини на пару). На першому принципі засновані механічні та сорбційний способи сушіння. Механічні способи — це видалення вологи без застосування теплоти. До них належать пресування і центрифугування. Пресування — видалення вологи стисканням матеріалу. Центрифугування — видалення вологи під дією відцентрової сили. Сорбційний спосіб — це видалення вологи вологовбирними матеріалами (тирсою, хлоридом кальцію тощо) або сухим зерном під час змішуванні їх з вологим зерном. Процес відбувається повільно (1...2 тижні). Вологовбирний матеріал має легко відділятися від висушеного зерна або насіння. Застосовують його тоді, коли під час нагрівання насіння і зерно втрачають свої властивості і розтріскуються (вика, горох, соя, квасоля тощо). Наприклад, одна частина насіння бобових з двома – трьома частинами вівса. Другий принцип передбачає радіаційний, кондуктивний, конвективний, електричний і сублімаційний способи сушіння. Радіаційний спосіб забезпечує безконтактне нагрівання зерна тепловими променями сонця (природне сушіння) або інфрачервоними — генераторів інфрачервоного випромінювання (штучне сушіння). Природне сушіння шару зерна 100...150 мм завтовшки здійснюють у сонячну погоду на відкритих майданчиках. Сушіння інфрачервоними випромінювачами потребує великих витрат енергії, має низький ККД. Кондуктивний спосіб забезпечує контактну передачу зерну теплоти від нагрітої поверхні. Він потребує великих витрат палива, не забезпечує потрібної рівномірності сушіння, низькопродуктивний. Конвективний спосіб забезпечує передачу зерну теплоти за рахунок конвекції від рухомого газоподібного теплоносія (підігрітого повітря або суміші повітря з продуктами згоряння палива). Теплоносій одночасно з передачею теплоти вбирає вологу із зерна. Цей спосіб широко застосовують у роботі багатьох зерносушарок. Електричний спосіб ґрунтується на використанні струму високої частоти (СВЧ). Молекули зерна, що перебувають у полі СВЧ, урухомлюються в коливальний рух і за рахунок тертя виділяють теплоту. Оскільки діелектрична стала води велика, теплота концентрується в центрі зерна, де найбільше вологи, таким чином досягають вищої швидкості сушіння. Сублімаційний спосіб відбувається у глибокому вакуумі. При цьому температура матеріалу знижується і волога у вигляді кристалів льоду виходить на його поверхню. За подальшого підведення теплоти лід випаровується. Структура висушеного матеріалу зберігається. Незначна продуктивність, висока собівартість, складне обладнання обмежують використання цього способу, тому його застосовують для сушіння овочів, фруктів тощо.

8.3.2. Класифікація зерносушарок Конвективний спосіб сушіння зерна найпоширеніший, тому розглядатимемо тільки зерносушарки конвективної дії. Класифікація зерносушарок. Зерносушарки класифікують за такими показниками: • видом палива, що використовується для сушіння (тверде, рідке або газоподібне); • видом теплоносія (нагріте повітря або його суміш з паливними газами); • характером процесу сушіння (періодичної або безперервної дії); • мобільністю (стаціонарні або пересувні); • напрямком руху теплоносія відносно зернового потоку (прямопотокові, протипотокові, з поперечним потоком, іззмішаним потоком); • станом зернового шару (нерухомим, рухомим, псевдозрідженим, зваженим); • конструкцією (шахтні, барабанні та вібраційні). Головною технологічною характеристикою зерносушарок є стан матеріалу в процесі сушіння і охолодження. Зерносушарки з рухомим зерновим шаром найпоширеніші. Під час сушіння швидкість зернового матеріалу більша від нуля, а швидкість теплоносія менша від критичної швидкості зернового матеріалу. Цей принцип покладений в основу роботи шахтних, рециркуляційних, барабанних, конвеєрних і вібраційних зерносушарок безперервної дії.

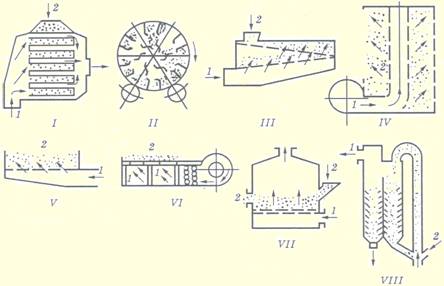

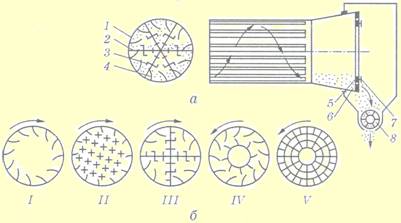

Рис. 8.3.1. Схема робочих процесів зерносушарок: І — шахтна; II — барабанна; III — вібраційна; IV — вентильований бункер; V — декова; VI — наземна; VII і VIII — пневмогазова рециркуляційна; 1 — напрямок руху повітря; 2 — зерно

Шахтні зерносушарки (рис. 8.3.1, І) обладнані шахтами, всередині яких у шаховому порядку вмонтовані короби. Зерно 2 рухається згори донизу під дією сили тяжіння, а теплоносій 1 — у поперечному і вертикальному напрямках. Барабанні зерносушарки (рис. 8.3.1, II) мають сушильну камеру у вигляді порожнистого сталевого циліндра (барабана), всередині якого є лопаті та полички. Під час його обертання лопаті піднімають і скидають зерно. Воно пересипається з полички на поличку, сушиться теплоносієм і перемішується вздовж барабана. Вібраційні зерносушарки (рис. 8.3.1, III) мають решета, розміщені ярусами, які урухомлюються в коливальний рух. Зерно, переміщуючись таким решетом, пронизується від низу до верху теплоносієм. Зерносушарки з нерухомим зерновим шаром працюють за умови, що швидкість матеріалу дорівнює нулю, а швидкість теплоносія менша від критичної швидкості частинок матеріалу. Цей принцип використовується в установках активного вентилювання зерна (вентильовані бункери), декових та наземних зерносушарках. Вентильований бункер (рис. 8.3.1, IV) складається з бункера, вентилятора, повітронагрівника і повітропроводу. Підігріте повітря пронизує шар вологого зерна, висушуючи його. Їх використовують також для вентилювання зерна повітрям під час його охолодженні і консервації. Декові зерносушарки (рис. 8.3.1, V) мають топку, вентилятор і одну або кілька дек, виготовлених із перфорованого металевого листа. Зерновий матеріал нерухомо лежить на поверхні деки і пронизується теплоносієм. При цьому із зерна видаляється волога. Наземні зерносушарки (рис. 8.3.1, VI) забезпечують сушіння матеріалу холодним повітрям, яке подається через перфоровану підлогу або щілини в ній. Зерносушарки з псевдозрідженим шаром зерна висушують зерно, яке перебуває на поверхні решета у псевдозрідженому (киплячому) стані під дією швидкості потоку теплоносія. При цьому піднімальна сила потоку близька до сили тяжіння окремих зерен і вони не тиснуть одне на одне. У такому стані відбувається перемішування, рух зерен, а сухі зерна випливають на поверхню і вивантажуються. Пневмогазові рециркуляційні зерносушарки (рис. 8.3.1, VIIІ) за кілька секунд газовим потоком (теплоносієм), який подається з великою швидкістю, нагрівають зерновий матеріал до потрібної температури. Зерно трубою піднімається в шахту. У верхній частині шахти витримується деякий час і спрямовується в її нижню частину, яка розділена вертикальною перегородкою на дві зони. Із правої зони зерно знову потрапляє в сушильну трубу (рециркулює), де перемішується з вологим. Сухе зерно спрямовується у ліву зону, звідки виводиться назовні.

8.3.3. Режими сушіння зерна Основним чинником, від якого залежить процес сушіння зерна, є температура теплоносія: що вона вища, то швидше висихає зерно. Вона обмежується допустимою температурою нагрівання зерна. Температура теплоносія в шахтних зерносушарках для насіннєвого матеріалу зернових культур вологістю до 18 % не має перевищувати 70 °С, а вологістю 18...20 % — 65 °С. Під час сушіння продовольчого зерна вологістю до 26 % температура теплоносія має становити 80...90 °С. У барабанних зерносушарках під час сушіння насіннєвого зерна температура теплоносія має бути 145...165 °С, продовольчого — 180...210 °С, а фуражного — 180...250 °С.

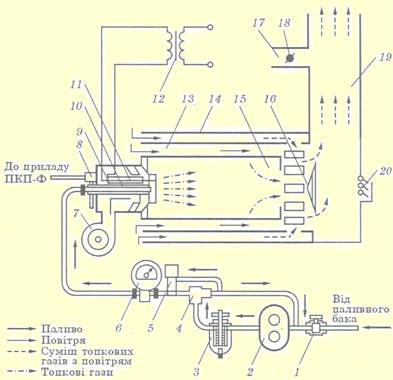

8.3.4. Робочі органи зерносушарок. Основними робочими органами зерносушарок є топка, пристрої для сушіння і охолодження зерна, вентилятори, завантажувальні та розвантажувальні елеватори, трубопроводи і урухомлювальні механізми. Топки. Використовують топки прямої і непрямої дії. У топках прямої дії теплоносій отримують як результат безпосереднього змішування топкових газів з повітрям, а тому в них має згоряти все паливо (дим, кіптява, зола не має потрапляти в сушильну камеру). В топках непрямої дії теплоносій утворюється за допомогою теплообмінників. Топка для спалювання, рідкого палива (рис. 8.3.2) має камеру згоряння 15, змішувальну камеру 19, паливну апаратуру, систему запалення і контролю полум’я. Камера згоряння 15 виготовлена із жаростійкої сталі і захищена металевим кожухом 14. Між кожухом і камерою згоряння встановлений захисний екран 13. У передній частині камери згоряння є повітропідвідний регістр 11, який має вигляд двох концентрично розміщених циліндрів з лопатками, що завихрюють потік повітря. Повітря подається вентилятором 7 крізь отвори в більшому циліндрі і виходить у зону горіння через кільцевий зазор між циліндрами і через малий циліндр.

Рис. 8.3.2. Функціональна схема топки: I — кран; 2 — паливний насос; З — фільтр; 4 — перепускний клапан; 5 — золотниковий клапан; 6 — манометр; 7 —вентилятор; 8 — головка приладу ПКП-Ф; 9 — свічка запалювання; 10 — форсунка; II — регістр; 12 — трансформатор; 13 — екран топки; 14 — кожух; 15 — камера згоряння; 16 — відбивний екран; 17 — патрубок впуску повітря; 18 — заслінка; 19 — змішувальна камера; 20 — клапан

Змішувальна камера 19 на вході має відбивний екран 16, поліпшує перемішування топкових газів з повітрям. Вона обладнана вибуховим клапаном 20 для запобігання аварійності. Паливна апаратура складається з паливного бака, фільтра 3 очищення палива, насоса 2, форсунки 10, перепускного клапана 4, електромагнітного золотникового клапана 5, манометра 6 і паливопроводів. Форсунка має змінні розпилювачі з отворами діаметром 0,3; 0,5; 0,6; 0,8; 1,3; 1,7 і 2,0 мм, а також завихрювані зі щілиною 1 і 2 мм завширшки. Система запалювання має свічку запалювання 9, яка отримує високу напругу від трансформатора 12, що автоматично вмикається під час розпалювання топки. Паливо запалюється від іскри, яка проходить між електродами свічки запалювання. Наявність факела контролює прилад ПКП-Ф, головка 8 якого встановлена в кришці регістра. Коли факел полум’я згасне, цей прилад вимкне золотниковий клапан 5, електродвигуни урухомлення вентилятора топки і паливного насоса. Сушильні камери. їх будова залежить від типу зерносушарки. Сушильна камера шахтної зерносушарки (рис. 8.3.3) виконана у вигляді вертикальної шахти і прямокутного перерізу. Шахта має дві однакові секції. Всередині секції горизонтально в шаховому порядку розміщені чотирнадцять рядів п’ятигранних коробів 2 і 3. У ряду їх вісім.

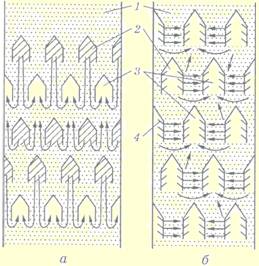

Рис. 8.3.3. Сушильна камера шахтного типу: а — схема руху теплоносія у вертикальному напрямку; б — те саме у горизонтальному напрямку: 1 — шахта; 2 — підвідні короби; З — відвідні короби; 4 — жалюзі

Сім рядів призначені для підведення (подачі) теплоносія і сім — для його відведення. Короби мають вигляд жолоба, повернутого відкритою частиною донизу. З одного боку короб упирається в глуху стінку, а з іншого — є вікно. Вхідні вікна підвідних коробів 2 з’єднані з нагнітальним дифузором, а вихідні відвідних коробів З — з відвідним. Нижня частина нагнітального дифузора з’єднана з топкою. Дно відвідного дифузора коробами з’єднано з вентилятором. У горловинах коробів установлені заслінки регулювання витрат теплоносія. Короби нижньої секції зміщені відносно коробів однойменного призначення верхньої секції на 122 мм, таким чином досягається зміна руху теплоносія за висотою. Простір між коробами заповнений зерном, а короби залишаються порожніми. Теплоносій перемішується від підвідних коробів до відвідних, пронизує зерно, нагріває його і видаляє випарувану вологу. У вертикальних стінках коробів можуть бути отвори з жалюзі 4, що дає змогу теплоносію перемішуватися в горизонтальному і вертикальному напрямках. Сушильна камера барабанної зерносушарки (рис. 8.3.4, а) — це сталевий похилий циліндр (барабан) 1, який розділений перегородками 2 на частини і спирається на чотири пари металевих роликів (дві з них урухомлені). На внутрішній поверхні барабана і перегородках є полички 3 і лопаті 4. У передній і задній частинах барабана розміщені гвинтові доріжки для підведення і відведення зернового матеріалу. Схеми сушильних барабанів наведено на рис. 8.3.4, б.

Рис. 8.3.4. Сушильна камера барабанного типу: а — загальний вигляд: 1 — барабан; 2 — перегородки; З — полички; 4 — лопаті; 5 — підпірне кільце; 6 — випускні вікна; 7— заслінка; 8— шлюзовий затвор; б — схеми сушильних барабанів: І — піднімально-лопатевий;II — розподільний; III — секторний; IV — комбінований; V — перевалочний з закритими комірками

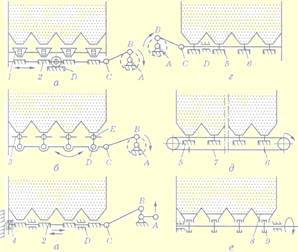

Під час обертання барабана лопаті піднімають зерно, яке вільно пересипається з них, а під дією теплоносія і кута його нахилу повільно переміщується. Випускні механізми. Від конструкції і регулювання цих механізмів залежить швидкість руху зерна в сушильній камері, рівномірність і якість сушіння. Випускні механізми шахтних зерносушарок є безперервної дії — з безперервним вивантаженням зерна (рис. 8.3.5, а, б, г, д, е) і періодичної — з періодичним (рис. 8.3.5, в). Під час переміщення полиць 2 (рис. 8.3.5, а, б), скребків 6 (рис. 8.3.5, г, д), лотоків 3 (рис. 8.3.5, б) або кулачкових валів (рис. 8.3.5, е) зерно висипається із сушарки в бункер. У механізмах періодичної дії полиці 2 автоматично змішуються за межі отворів (через 1...2 хв.) і вивантажують порцію (400...450 кг) зерна.

Рис. 8.3.5. Схеми розвантажувальних

механізмів шахтних зерносушарок: а — з рухомою кареткою; б — з коливальними лотоками; в — з пересувними полицями; г — з коливальними скребками; д — зі стрічковим скребковим конвеєром; е — з обертальними роликами; 1 — лійка; 2 і 5 — полиці; 3 — лотоки; 4 — пружина; 6 — скребки; 7 — конвеєр; 8 — заслінка; 9 — кулачковий вал

Вивантаження зерна пристроями з рухомою кареткою (див. рис. 8.3.5, а), коливальними потоками (рис. 8.3.5, б) і затворами (рис. 8.3.5, в) відбувається під дією сили тяжіння. Під час вивантаження випускні канали можуть забиватися соломистими домішками. Скребки і кулачковий вал цього недоліку не мають. Швидкість вивантаження зерна регулюють зміною положення лійки. У барабанних сушарках швидкість руху зерна барабаном регулюють зміною його кута нахилу і частоти обертання, крім того, можна змінювати підпірні кільця 5 (див. рис. 8.3.5, а) різної висоти на виході зерна із барабана.

8.3.5. Типи, загальна будова і процес роботи Зерносушарки конвективної дії

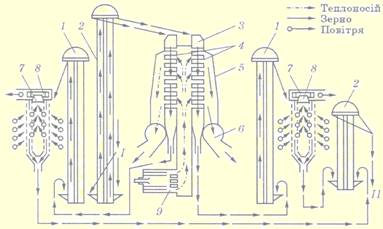

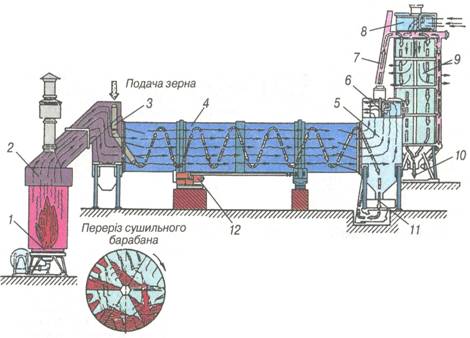

Сушарка зерна шахтна СЗШ-16 (рис. 8.3.6) є стаціонарною. Продуктивність на пшениці (за зниження вологи з 20 до 14 %) становить 16 т/год, нерівномірність сушіння — 1,5 %, витрати палива — до 150 кг/год. Урохомлення здійснюється від десяти електродвигунів загальною потужністю 82,4 кВт. Місткість бункера сушарки 27,83 м3, маса 14 т. Сушарка складається з двох шахт 4, двох охолоджувальних колонок 8, топки 9, завантажувальної 2 і двох вивантажувальних 1 норій, двох вентиляторів 6 і 7. Зерносушарка може працювати з паралельною (продуктивність зростає вдвічі) і послідовною (підвищується ефективність випаровування вологи) роботою шахт.

Рис. 8.3.6. Функціональна схема шахтної зерносушарки СЗШ-16: 1 і 2 — норії; 3 — надсушильний бункер; 4 — шахти; 5 — дифузор; 6 і 7 — вентилятори; 8 — охолоджувальна колонка; 9 — топка; І і II — завантаження і вивантаження зерна

Під час паралельної роботи шахт вологе зерно потрапляє в надсушильні бункери З, де встановлені датчики рівня зерна. Коли його рівень максимальний, датчик вмикає електродвигун розвантажувального пристрою шахти, коли мінімальний — електродвигун завантажувального пристрою. Вентилятори відсмоктують повітря із простору між шахтами і теплоносій із топки 9 потрапляє в сушильні камери, пронизуючи зерновий матеріал. Зерно нагрівається, поглинається волога. Далі теплоносій надходить у дифузори 5 і вентиляторами 6 виводиться в атмосферу. Сухе зерно норіями завантажується в охолоджувальні колонки 8, у простір між двома перфорованими, концентрично розміщеними вертикальними циліндрами. Внутрішній циліндр сполучений із всмоктувальним патрубком вентилятора 7. Повітря забирається зовні на всій висоті перфорованої колонки, проходить крізь шар зерна, охолоджує його і виводиться назовні. Сухе зерно через шлюзові затвори вивантажується із колонки, яка також має датчики рівня зерна, що працюють подібно до датчиків рівня зерна сушильних камер.

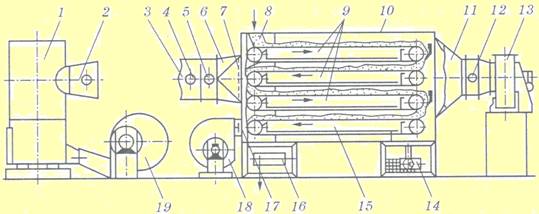

Сушарка зернова стаціонарна барабанна СЗСБ-8 (рис. 8.3.7) призначена для сушіння зерна різних культур будь-якої вологості і засміченості. Вона складається з топки, завантажувальної камери, сушильного барабана 4, вивантажувальної камери 5, вентилятора 6, охолоджувальної колонки 9 з вентилятором 8, шнеків і конвеєрів для переміщення зерна, урухомлювального механізму і пульта керування.

Рис. 8.3.7. Технологічна схема барабанної зерносушарки СЗСБ-8,0: 1 — топка; 2 — змішувальна коробка; 3 — завантажувальна камера; 4 — барабан; 5 — вивантажувальна камера; 6 і 8 — вентилятори; 7 — конвеєр; 9 — охолоджувальна колонка; 10 — вихід сухого зерна; 11 — шлюзовий затвор; 12 — урухомлювальник барабана

Топка сушарки працює на рідкому паливі, яке подається форсункою і розпилюється вентилятором високого тиску. Подачу палива регулюють конусною голкою форсунки. На камері згоряння топки для змішування топкових газів з повітрям встановлено змішувальну коробку. Звідси теплоносій надходить у завантажувальну камеру, яка розміщена біля переднього торця сушильного барабана. Зерно, завантажене в камеру, надходить на передню частину барабана, де закріплено шість гвинтових доріжок, які підводять матеріал до секторів барабана. Сушильний барабан діаметром 1600 мм і довжиною 8000 мм спирається двома бандажами на ролики, з яких три пари приводять барабан в обертальний рух.

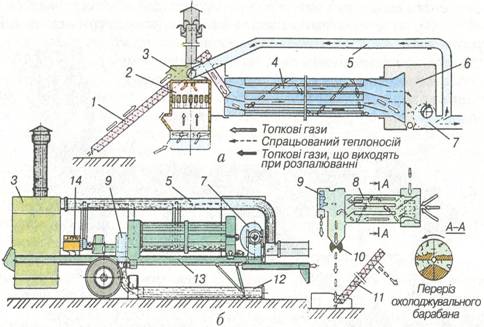

Частота обертання 8 хв1. Всередині барабан розділений на шість секцій. У кожній секції закріплено лопатки, які піднімаються і перекидають зерно під час обертання барабана. Гарячі гази обмивають зерно, що безперервно пересипається, і сушать його. Внаслідок надходження нових порцій зерна створюється підпір, і висушене зерно переміщується вздовж осі барабана. В кінці барабана також є гвинтові доріжки, через які зерно виводиться. Охолоджені гази всмоктуються вентилятором 6 і викидаються в атмосферу. Зерно із завантажувальної камери шлюзовим затвором спрямовується в приймач конвеєра і передається ним в охолоджувальну колонку 9. Охолоджувальна колонка виготовлена з двох концентрично розміщених перфорованих циліндрів. У верхній частині колонки змонтовано вентилятор. Зерно надходить у кільцевий простір між циліндрами і продувається повітрям. Висушене зерно виходить з колонки самопливом. Сушарку обслуговують двоє робітників. Витрата палива — близько 65 кг/год. Потужність десяти електродвигунів — 31,6 кВт. Маса — 9000 кг. Продуктивність за зниження вологості на 6% — до 8 т/год. Стаціонарна зерносушарка СЗСБ-4,0 за будовою і принципом роботи майже не відрізняється від сушарки СЗСБ-8,0. Діаметр сушильного барабана — 1268 мм, довжина — 6790 мм, частота обертання — 8 хв-1. Топка суміщена із завантажувальною камерою. Вона працює також на рідкому паливі. Витрата палива — близько 35 кг/год. Потужність семи електродвигунів становить 22 кВт. Маса — 7540 кг. Пересувна зерносушарка СЗПБ-2складається з топки 2 (рис. 8.3.8), змішувальної камери З, сушильного 4 і охолоджувального 8 барабанів, вентиляторів 7 і 9, шнеків 1 і 11, урухомлювального механізму, рами 13 і пульта керування 14. Топка сушарки металева з цегельним обмуруванням. Паливо — вугілля, дрова або торф. Витрата умовного палива — близько 35 кг/год.

Рис. 8.3.8. Пересувна барабанна зерносушарка СЗПБ-2: а — схема роботи; б— загальний вигляд; 1 — завантажувальний шнек; 2 — топка; 3 — змішувальна камера; 4 — сушильний барабан; 5 — повітропровід; 6 — передня камера;7 — вентилятор сушильного барабана; 8 — охолоджувальний барабан; 9 — вентилятор охолоджувального барабана; 10 — шлюзовий затвор; 11 — розвантажувальний шнек; 12 — випускна труба; 13 — рама; 14 — пульт керування

Шестисекційний сушильний барабан діаметром 1000 мм і довжиною 4000 мм обертається з частотою 8-9,8 хв-1. За конструкцією і процесом роботи він подібний до барабанів вже описаних сушарок. Чотирисекційний охолоджувальний барабан діаметром 632 мм і завдовжки 2430 мм обертається з частотою 23 хв-1. Теплоносій засмоктується в сушильний барабан вентилятором 7. Частина відпрацьованого теплоносія спрямовується повітропроводом 5 назад у змішувальну камеру 3. Завдяки цьому зменшується витрата палива. Вологе зерно подається шнековим навантажувачем ПШП-3, а сухе — вивантажується шнековим навантажувачем ПШП-4А. У сушарці можна сушити подрібнений зелений корм, сіяні та лучні трави, подрібнені до частинок завдовжки 10-20 мм. При цьому температура теплоносія має дорівнювати 250-300°С, а нагрівання маси не перевищувати 60°С. На машині встановлено електродвигун і мотор-редуктор. Споживана потужність — 8,7 кВт. Сушарку обслуговують три працівники. Маса сушарки — 4500 кг. Продуктивність у разі зниження вологості зерна на 6% — 2 т/год. Продуктивність на сушінні зеленого корму — 100 кг/год. Сушарку СЗПБ-2,5 розроблено на базі сушарки СЗПБ-2. Топка цієї сушарки працює на рідкому паливі (керосин). Продуктивність за зниження вологості на 6% становить 2,5 т/год. Встановлена потужність п’яти електродвигунів — 9 кВт. Маса — 4 000 кг. Бункер активного вентилювання БВ (рис. 8.3.9) призначений для тимчасової консервації і підсушування насіння різних культур. Він являє собою металевий циліндр 1 з отворами; встановлений на підпорках. Всередині циліндра вмонтований перфорований циліндр 2, що використовується як повітророзподільна труба. Кільцевий проміжок між циліндрами заповнюється зерном. У повітророзподільній трубі є клапан 3, який за допомогою троса і лебідки можна піднімати й опускати залежно від заповнення кільцевого проміжку зерном. Бункер повністю заповнюється зерном, коли його вологість не перевищує 22%, за вологості 28-30% він заповнюється наполовину. Перед заповненням бункера зерном повітряний клапан піднімають, а після заповнення до потрібного рівня опускають з таким розрахунком, щоб його верхній край розміщувався на 20 см нижче від рівня зерна у внутрішньому циліндрі.

Рис. 8.3.9. Бункер активного вентилювання: 1 — зовнішній циліндр; 2 — внутрішній циліндр; 3 — повітряний клапан; 4 — драбина; 5 — відкидний лотік; 6 — повітропровід; 7 — електронагрівач; 8 — вентилятор

Холодне або підігріте електронагрівачем повітря нагнітається вентилятором у внутрішній циліндр. Проходячи через шар зерна, повітря його охолоджує. Сумарна встановлена потужність електродвигуна і електронагрівачів — 29,5 кВт. Місткість бункера БВ становить 40 т. Із чотирьох таких бункерів складають відділення вентильованих бункерів ОБВ-160 місткістю 160 т. Таке відділення можна використовувати самостійно або в складі зерноочисних агрегатів і зерноочисносушильних комплексів. Встановлена потужність електродвигунів ОБВ-160 становить 260 кВт.

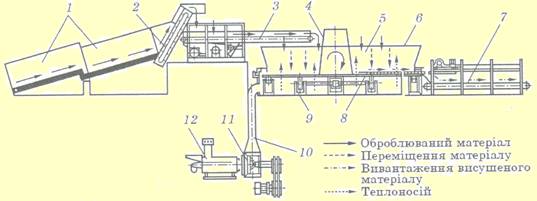

Стрічкова сушарка Т-685 (рис. 8.3.10) призначена для сушіння насіння трав та інших культур, що не прилипають до робочих поверхонь сушильної камери і не схильні до збивання. Її продуктивність 0,9 т/год за зниження вологості насіння на 4%, встановлена потужність електродвигунів 17,6 кВт, витрати теплоти 80 000 ккал/год, маса 4565 кг. Сушарка складається з топки 1, сушильно-охолоджувальної камери 10, нагнітального і витяжного вентиляторів 19 і 13.

Рис. 8.3.10. Функціональна схема стрічкової сушарки Т-685: 1 — топка; 2 і 5 — термометр; З і 11 — трубопроводи; 4, 7, 12 і 17 — дросельні заслінки; 6 — дифузор; 8 — приймальний бункер; 9, 15 — конвеєрні стрічки; 10 — сушильно-охолоджувальна камера; 13, 18 і 19 — вентилятори; 14 — редуктор; 16 — розвантажувальний конвеєр

Сушильно-охолоджувальна камера 10 змонтована на рамі і закрита кожухом. Вона має завантажувальний пристрій, три сушильні 9 і одну охолоджувальну 15 стрічки, вентилятор 18 охолоджувальної стрічки і розвантажувальний конвеєр 16. Для подачі насіння на рамі встановлюють бункер 8. Стрічки конвеєрів виготовлені з дротяної дрібнокоміркової, захищеної від корозії сітки, яка добре пропускає повітря і не пропускає насіння. Швидкість руху стрічок змінюється в межах 0,11...1,28 м/хв. Насіння із бункера 8 надходить на верхню сушильну стрічку, з неї зсипається на середню, а потім на нижню. Вентилятор 19 нагнітає повітря в топку, де воно підігрівається і трубопроводом 3 потрапляє в сушильно-охолоджувальну камеру 10. Матеріал, що знаходиться на стрічках, продувається теплоносієм. Відпрацьований теплоносій трубопроводом 11 відсмоктується вентилятором 13 і подається у відцентровий пиловіддільник. Висушене насіння із сушильних стрічок подається на охолоджувальну стрічку 15, де охолоджується повітряним потоком, створеним вентилятором 18, і вивантажується із сушарки. Карусельна сушарка СКМ-1 (рис. 8.3.11.) Призначена для сушіння малосипкого насіння конюшини, люцерни, льоновороху і волоті сорго. Продуктивність її становить 0,9 т/год під час сушіння льоновороху з початковою вологістю 45 %. Питомі витрати пального 80 кг/т, витрати підігрітого повітря 80 000 м3/год. Місткість сушильної камери 89,4 м3, площа 52,6 м2, встановлена потужність електродвигунів 105 кВт. Сушарка має кільцеву сушильну камеру 5, завантажувальний пристрій, вентилятор 11, топковий агрегат 12, вивантажувальний пристрій 7. Сушильна камера має решітчасту горизонтальну платформу 8, що обертається, з внутрішнім 4 і зовнішнім 6 огородженнями. Висота огородження дає змогу завантажувати шар матеріалу до 1,8 м завтовшки. Зовнішнє огородження складається з нижньої і верхньої частин. Нижня виконана нерухомою, верхня — рухомою. Верхній край нерухомої частини виступає над платформою і має вікно для встановлення вивантажувального конвеєра. Верхня частина зовнішнього огородження влаштована на роликах і обертається за рахунок сил тертя зернового матеріалу за заповненої сушильної камери. Така конструкція забезпечує вільне обертання горизонтальної платформи і запобігає втратам повітря вздовж стінок камери. Відцентровий вентилятор 11 забезпечує подачу теплоносія під решітчасту платформу. Завантажувальний пристрій складається з двокаскадного 1, гребінчастого 2, встановленого під кутом 60°, конвеєрів і конвеєра-роздавальника 3 стрічкового типу, який може перемішуватися над сушильною камерою із заданим прискоренням. Вивантажувальний пристрій складається з рухомої каретки з консольною балкою, під якою розміщений стрічковий конвеєр. Навколо консольної балки рухається ланцюг із закріпленими на ньому скребками.

Рис. 8.3.11. Функціональна схема карусельної сушарки СКМ-1: 1 і 2 — конвеєри; 3 — конвеєр-роздавальник; 4 — внутрішнє огородження; 5 — сушильна камера; 6 — зовнішнє огородження; 7 — вивантажувальний пристрій; 8 — решітчаста платформа; 9 — ролик; 10 — заслінка;11 — вентилятор; 12 — топковий агрегат

У процесі сушіння насіннєвий матеріал завантажувальним пристроєм подається в сушильну камеру. Гребінчастий конвеєр 2 матеріал розпушує, а конвеєр-роздавальник за рахунок зворотно-поступального руху рівномірно розподіляється під час подачі його в сушильну камеру. Матеріал продувається теплоносієм і сушиться. Для вивантаження висушеного нижчого шару вмикають урухомник скребкового ланцюга, вводять у сушильну камеру через вікно балку вивантажувального пристрою і урухомлюють платформу. Матеріал захоплюється скребками і потрапляє на стрічковий конвеєр, яким вивантажується.

8.3.6. Технологічне налагодження зерносушарок Перед початком роботи сушарки слід перевірити внутрішній стан шахти: наявність щілин і тріщин, щільність вставки коробів у стінки шахти і таке інше. Недоліки, виявлені під час огляду і перевірки, необхідно усунути; шахту, всі робочі частини сушарки та транспортні механізми очистити від сміття, пилу і залишків зерна, щоб запобігти засміченню змінами інших сортів і культур. Всі механізми під час пуску сушарки попередньо слід випробувати на холостому ходу. Шахтні зерносушарки прості за конструкцією, але процес нагріву і сушіння в них протікає нерівномірно. Максимальну температуру має зерно в пристінних зонах, розташованих паралельно коробам, що призводить до його перегріву і пересушування. Нерівномірність нагрівання і сушіння зерна обумовлюється нерівномірним рухом зерна в шахті сушарки, через нерівномірний розподіл агента сушіння по коробах, незадовільною роботою випускного механізму і нерівномірним завантаженням сушарки. Важливий момент, що забезпечує належну якість сушіння в шахтних зерносушарках – це створення однакових умов руху уздовж перетину шахти. Рівномірному руху зерна перешкоджають пристінні короба, їх необхідно замінити на напівкороби, встановивши зазор між напівкоробами і стінками в межах 100 ... 115 мм. Необхідно ретельно відрегулювати випускний механізм сушарки з тим, щоб зерно випускалося рівномірно на всьому поперечному перерізу шахти. Періодично посилений випуск зерна з шахти сприяє руйнуванню зернових склепінь, усунення застійних зон, що утворилися в місцях скупчення великих домішок або місцевих звужень потоку. Тому під час сушіння доцільно застосовувати комбіновані випускні механізми (безперервні малі порції випуску доповнюють періодично великими порціями). Вологий матеріал направляється в сховище (окремий склад, майданчик) згідно із сортом, класом вологості і білка. Після формування партії, достатньої для повного завантаження сушарки, матеріал направляється на сушку. В першу чергу сушать партії з найбільшою вологістю і розміщені в сховищах, не обладнаних установками для активного вентилювання. За наявності великої кількості сирого і вологого зерна, зараженого шкідниками хлібних запасів, в першу чергу сушать партії з найбільшою вологістю і температурою, а також зараженістю. Зерно для сушіння в шахтних зерносушарках необхідно формувати з урахуванням стану за вологості: від 14,5% до 17%, від 17 до 19% і від 19 до 22%. У письмовому розпорядженні на сушку потрібно вказувати: сушарку, в якій має бути просушене зерно цієї партії; необхідність попереднього очищення; вихідну і кінцеву вологість; температуру агента сушіння і допустиму температуру нагрівання зерна; місце розміщення просушеного зерна. За кількісне і якісне зберігання зерна в процесі сушіння несуть відповідальність працівник і лаборант, які контролюють процес сушіння. Температура агента сушіння. Для перевірки температури агента сушіння зерносушарку оснащують термометрами (технічними ртутними і / або дистанційними). Їх встановлюють у дифузорах перед напірними камерами. Якщо в повітропроводі між топкою і контрольованою точкою (де встановлений термометр) є організовано підсмоктування атмосферного повітря, то за відхилення температури агента сушіння від заданої її регулюють, змінюючи кількість підсмоктаного атмосферного повітря шиберною засувкою. Якщо організованого підсмоктування атмосферного повітря немає, температуру агента сушіння регулюють, змінюючи кількість палива, що спалюється. За сталого режиму, тобто під час сушіння великої партії зерна однакової вологості, температуру агента сушіння контролюють кожні 2 години. У разі переходу на сушку зерна іншої вологості температуру агента сушіння змінюють аналогічним регулюванням. Не допускається відхилення температури агента сушіння біліше ніж на 5° С від заданого значення. Температура зерна. Для правильної організації процесу сушіння необхідно знати поточні значення температури вологого зерна, яке подається на сушіння, максимальну температуру його нагрівання і температуру просушеного охолодженого зерна, а в рециркуляційних зерносушарках – температуру рециркуляційного зерна. Температуру контролюють у відповідних перерахованих значеннях температурних точках (вузлах) сушарки. Максимальну температуру нагрівання зерна контролюють: в шахтних зерносушарках – в передостанньому ряду відвідних коробів нижньої зони сушки (не менше ніж у п'яти точках за шириною кожної шахти); в шахтних рециркуляційних – в передостанньому ряду відвідних коробів рециркуляційної шахти і в передостанньому ряду відвідних коробів зони сушки, розташованої над зоною охолодження просушеного зерна; в рециркуляційних протиточних зерносушарках – в бункері тепловологообміну. Температуру просушеного зерна в зерносушарках усіх типів контролюють в нижньому ряду відвідних коробів шахти охолодження або на виході зерна із сушарки. Зерно після охолодження повинно мати температуру, що не перевищує температуру зовнішнього повітря більш ніж на 100С. Температуру нагрівання зерна за сталого режиму контролюють кожні 2 години, під час пуску зерносушарці або переходу на інший режим – через кожні 30 хв протягом перших 2-х годин. Максимальна температура нагріву зерна не повинна перевищувати гранично допустиму. Перевищення її – ознака поганої роботи зерносушарки. В першу чергу перевіряють відповідність температури агента сушіння рекомендованим режимах. У разі перевищення її знижують, змінюючи величину підсосу атмосферного повітря або подачу в форсунку палива. Якщо температура агента сушіння відповідає встановленим режимам, її все одно знижують і перевіряють нерівномірність нагріву зерна на перетину шахти. Для цього визначають температуру не середню по п'яти точках, а в кожній з точок. Якщо виявляють застійну зону, вживають заходів для її ліквідації. Причинами недостатнього нагріву зерна (за дотримання рекомендованої температури агента сушіння) можуть стати: · невідповідність паспортної та фактичної продуктивності вентилятора; · витік агента сушіння з напірної камери зерносушарки; · підсмоктування атмосферного повітря під час роботи зони сушки або камери нагріву під розрядження; · невідповідність розрахункової і фактичної продуктивності рециркуляційних норій; · наявність застійної зони і як наслідок – недостатня температура нагріву основної маси зерна як результатскорочення тривалості її перебування в зоні сушки; Нерівномірний розподіл агента сушіння на перетину шахти або камери нагріву. Температуру агента сушіння, нагрівання зерна, атмосферного повітря, зерна до сушіння і після охолодження, вологості зерна до і після сушіння заносять у вахтовий журнал роботи сушарки через кожні 2 ч роботи сушарки. Правильність показань дистанційних термометрів перевіряють шляхом зіставлення з показаннями ртутних термометрів, які встановлюють поруч з дистанційними. Вологість і якість. Підприємство має здійснювати систематичний контроль над дотриманням температурних режимів і якістю зерна під час сушіння. Проби для контролю вологості і якості подається на сушку і просушеного зерна відбирають у точках контролю температури зерна, які відповідають цим значенням вологості. За налагодження режиму сушіння – через кожні 30 хв протягом перших 2 год, за сталого режиму – через кожні 2 год. Відібрані проби перевіряють у лабораторії. Вологість зерна на виході з сушарки має знаходитися на заданому рівні з відхиленнями не більше ± 0,5% від середнього значення вологості. За більш значних відхилень вологість просушеного зерна регулюють шляхом зміни часу перебування його в сушарці.

8.3.7. Правила техніки безпеки під час їх обслуговування До роботи машиністом (оператором) зерносушильних комплексів і пересувних зерносушарок допускаються особи не молодше 18 років, які пройшли навчання з обслуговування і безпечної експлуатації цих агрегатів та попереднє навчання й перевірку знань із питань охорони праці і мають про це відповідне посвідчення. Машиністи (оператор) з обслуговування електрифікованих комплексів, агрегатів та машин повинні мати відповідну кваліфікаційну групу з електробезпеки. Перед початком роботи зерносушарки слід переконатись в тому, що пуск її нікому не загрожує, подати попереджувальний сигнал. У передпусковий момент пуску сушарок, які працюють на рідкому паливі, продути топку повітрям і слідкувати за тим, щоб не було подачі палива до моменту запалювання свічок. Не допускати розпалювання топки факелом. Недотримання цих вимог може призвести до вибуху. Для розпалювання топок зерносушарок, які працюють на твердому паливі, слід застосовувати дерев'яні стружки, тріски, солому, папір. Не застосовувати легкозаймисті рідини. Запас твердого палива у приміщенні сушильного пункту не має перевищувати добової потреби. Не залишати без нагляду обладнання зерносушильного пункту, що працює. Під час роботи сушарки здійснюйте контроль за температурою зерна шляхом відбору проб через кожні дві години. У разі нагрівання зерна вище допустимих значень температури, слід знизити температуру теплоносія. Сміття й відходи відносити у спеціально відведене місце, безпечне в пожежному відношенні. Ремонт зерносушарок проводити тільки після їхньої повної зупинки й охолодження нагрітих частин до температури не вище 45 °С. Під час знаходження працівника в зерносушильному апараті або в нижньому бункері мають бути щільно закриті засувки для впускання й випускання зерна. Для запобігання випадковому відчиненню засувок або вмиканню вентилятора на пускових улаштуваннях електродвигунів і на засувках вивісити попереджувальні написи: «Не відчиняти, працюють люди!», «Не вмикати, в сушильному відділенні працюють люди!». Під час обслуговуванні топки, що працює на твердому паливі, для видалення шлаку з колосникової решітки користуватися різаками та іншими пристосуваннями, що забезпечують безпеку цих робіт. Шлак вигрібати в металевий ящик із кришкою і після охолодження вивозьте із приміщення. Для запобігання опіків не заливати водою видалений з топки шлак. Під час обслуговування топки працювати в захисних окулярах і рукавицях. Під час технічного обслуговування зерносушарок усунути тріщини й нещільності, щоб запобігти проникненню топкових газів у виробничі приміщення. Під час відчинення оглядових отворів знаходитися від них на віддалі витягнутої руки. Відчинення накривок оглядових отворів здійснювати спеціальними гаками. Не вмикати машину в роботу, якщо зняті захисні обладнання, несправні контрольно-вимірювальні прилади. Не залишати машину, що працює, без нагляду. Не підгрібати руками зерно до завантажувальних транспортерів зерноочисних і сортувальних машин, робочих органів навантажувачів, транспортерів тощо. Для роботи використовувати тільки інструмент (лопати, граблі, совки). Не переступати через неогороджені ланцюги скребкових завантажувальних транспортерів машин. Не спускайтеся в бункери-накопичувачі, завальні ями (приймальні бункери) для розрівнювання зерна або зернових відходів, а також для відпочинку в них. Очищення приямків заглиблених норій з метою запобігання отруєння газами, що накопичуються в них, проходити бригадою не менше двох осіб під наглядом керівника робіт із використанням ЗІЗ, страхувального пояса і шнура. Не виходити на бурт зерна заввишки понад 1,5 м і не переміщайтесь по ньому з метою запобігання потраплянню в сипуче середовище.

ВИМОГИ БЕЗПЕКИ ПІСЛЯ ЗАКІНЧЕННЯ РОБОТИ Вимкнути двигуни машин агрегату, комплексу в зворотній послідовності їхнього вмикання. Очистити машини, обладнання, майданчики, робочі приміщення від пилу, зернових відходів і солом'яних решток, сміття віднести у спеціально відведене місце. Топки, що працюють на рідкому паливі, зупинити шляхом перекриття подачі палива, а на твердому – згідно з вимогами цієї інструкції. Прибрати робоче місце. Очистити інструмент, інвентар, пристрої і покласти у відведене місце. Почистити спецодяг і засоби індивідуального захисту і здати їх на зберігання. Помийте руки й обличчя теплою водою з милом. Під час здавання зміни повідомити змінника про технічний стан обладнання і розкажіть про особливості роботи. Повідомити керівника про всі помічені недоліки у процесі роботи і вжиті заходи для їх усунення.

ВИМОГИ БЕЗПЕКИ В АВАРІЙНИХ СИТУАЦІЯХ У разі зриву факела в топці терміново зупинити подачу палива, усунути несправність і після продування топки повітрям протягом 10-15хвилин приступити до повторного розпалювання. Зупинити машину у разі електроудару, з'явлення стороннього шуму, вібрації, запаху горілого, іскор і полум'я із випускного отвору вентилятора сушильної камери і загоряння зерна в сушильній камері. Зупинку машини починати з припинення подавання палива до форсунки. У разі появи напруги на корпусі машини терміново вимкнути загальний рубильник. Викликати чергового електромонтера. Усі пошкодження електроурухомників, пульту управління, силової й освітлювальної мереж має усувати тільки електромонтер. У разі враження працівника електричним струмом, якомога швидше звільніти потерпілого від його дії (тривалість дії струму визначає тяжкість травмування), для цього негайно відключити рубильник чи інший пристрій. У разі неможливості швидкого вимкнення електроустановки вжити заходів для звільнення потерпілого від струмопровідних частин, користуючись мотузкою, палицею, дошкою чи іншими сухими діелектричними предметами або відтягнути потерпілого за одежу (якщо вона суха і відстає від тіла), наприклад за поли піджака, за комір, при цьому уникати дотику з навколишніми металевими предметами й частинами тіла потерпілого, не покритих одягом. Якщо потерпілий торкається проводу, який лежить на землі, то перш ніж підійти до нього покласти собі під ноги суху дошку, згорток сухої одежі або суху підставку, що не проводить електричний струм, і відокремити провід від потерпілого за допомогою сухої палиці, дошки. При цьому рекомендується діяти за можливості однією рукою. Якщо потерпілий судорожно стискає в руці один струмоведучий елемент (наприклад, провід), відокремте потерпілого від землі (просуньте під нього суху дошку, відтягніть ноги від землі мотузкою або за одежу. Якщо немає можливості відокремити потерпілого від струмопровідних частин чи вимкнути електроустановку від джерела живлення, то перерубати провід сокирою із сухим дерев'яним держаком або перекусити їх інструментом з ізольованими ручками. Перерубати і перекусити кожний провід окремо. Можна скористатися і неізольованим інструментом тільки необхідно обгорнути його ручки сухою вовняною або прогумованою тканиною. У разі виникнення пожежі на стаціонарних об'єктах, викликати пожежну команду, повідомити керівництво і приступіть до ліквідації осередку загоряння згідно з вимогами інструкції про заходи із пожежної безпеки. У разі виникнення пожежі на електроустановках у першу чергу необхідно повідомити про це в пожежну охорону, відповідального за електрогосподарство, керівника робіт. При виникненні пожежі в самій електроустановці чи поблизу неї, в першу чергу до прибуття пожежників вимкнути електроустановки з мережі. Якщо це неможливо – спробувати перерізати проводи (послідовно по одному) інструментом з ізольованими ручками. У випадку загоряння зерна погасити топку, вимкнути вентилятори і вивантажувальні пристрої, закрийте випускні заслінки і, не зупиняючи подачі вологого зерна, відчинити люки дифузорів, виявивши осередок загоряння, через вікно короба спробувати витягнути його із шахти. Якщо осередок загоряння усунути не вдається, увімкнути розвантаження на максимальну продуктивність, а осередки загоряння зерна гасити водою й усувайте з основного потоку зерна. Після розвантаження всього зерна ретельно очистити стінки камери й поверхню коробів від нагару. У разі загоряння одежі постаратися зняти її або накрити палаючу ділянку щільною матерією, за можливості занурити у воду.

8.3.8. Класифікація, будова та процес роботи установок активного вентилювання зерна

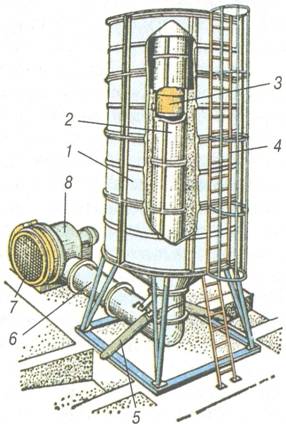

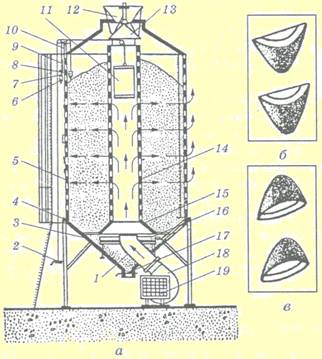

Процес охолодження зерна продуванням через нього повітря (холодного або підігрітого) називають активним вентилюванням. Його застосовують для тимчасової консервації вологого зерна (до 30 %), підсушування і охолодження, якісного сушіння насіння різних культур, а також зимового зберігання насіннєвого матеріалу кондиційної вологості. Визначаючи доцільність вентилювання, потрібно враховувати відносну вологість повітря. Вентилювання можна застосовувати, коли зовнішнє повітря холодніше від зерна в ясну погоду не менше ніж на 4 °С, а в дощову і туманну — на 8 °С. Неправильний вибір режиму вентилювання може призвести до перезволоження зерна. Під час вентилювання вологого зерна або відносної вологості повітря більше ніж 65 % повітря підігрівають. Нагрівання повітря на 1 °С знижує відносну вологість на 5 %. Класифікація установок для активного вентилювання зерна. За конструкцією такі установки поділяють на пересувні, наземно-пересувні і стаціонарні. Пересувні установки застосовують для ліквідації гніздового самозігрівання зерна. Наземно-переносні установки призначені для вентилювання зерна в складах, під навісами і на відкритих майданчиках. Стаціонарні установки працюють на хлібоприймальних пунктах, насіннєвих та інших підприємствах. У сільському господарстві використовують бункери активного вентилювання ОБВ-100, ОБВ-160). Бункери можуть працювати самостійно і разом із сушарками. Всі бункери активного вентилювання мають однакову загальну будову і принцип роботи, відрізняються розмірами. Вентильований бункер БВ-40 (рис. 8.3.12) має продуктивність (під час сушіння) 0,4 т/год, місткість бункера 54 м3, масу завантажуваного зерна пшениці 40 т. Встановлена потужність електродвигунів 7,5 кВт, питома подача повітря 400 м3/(т год), маса 3000 кг.

Рис. 8.3.12. Вентильований бункер: а — функціональна схема: 1 — патрубок; 2 — лебідка; З — основа; 4 — кільцева рама; 5 — корпус; 6 і 8 — тягарці; 7 — важіль; 9 — датчик рівня зерна; 10 — кронштейн з блоками; 11 — клапан; 12 — розподільник зерна; 13 — конус розподільний; 14 — повітророзподільна труба; 15 — обернений конус; 16 — регулювальне кільце; 17 — розвантажувальний пристрій; 18 — вентилятор; 19 — електрокалорифер; б — жалюзі корпусу; в — жалюзі повітророзподільної труби

Установка стаціонарна. Її кільцева рама 4 спирається на чотири стояки з розкосами. Основа складається з корпусу 5, розвантажувального пристрою 17, патрубка 1, оберненого конуса 15 і регулювального кільця 16. На поверхні корпусу 5 є люк з накривкою для технічного обслуговування бункера. Розвантажувальний пристрій має перехідник і заслінку з рейкою. Заслінку переміщують штурвалом рейкової передачі. Обернений конус 15 і регулювальне кільце 16 забезпечують інтенсивне перемішування зерна під час розвантаження бункера. На основі встановлено циліндричний корпус 5 діаметром 3100 мм, всередині якого на розтяжках закріплено повітророзподільну трубу 14. На корпусі є три пробовідбірники, датчик рівня зерна, зовнішня і внутрішня драбини і автоматичний регулятор вологості, який вимикає систему вентиляції за досягнення кондиційної вологості зерна. Повітророзподільна труба 14 має пристрій для рівностороннього завантаження бункера, який складається з розподільника 12 і конуса 13. Всередині труби розмішується еластичний повітряний клапан 11, який забезпечує вентилювання за різних рівнів зерна в бункері. Клапан перемішують лебідкою 2 трособлокової системи. Нижнім конусом повітророзподільна труба спирається на обернений конус 15. Вентилятор 18 гнучким рукавом герметично з’єднаний з повітряним патрубком 1. На одній осі з вентилятором установлено електрокалорифер 19 потужністю 54 кВт. Вентилятор нагнітає холодне атмосферне повітря (або підігріте електрокалорифером) у внутрішній циліндр, звідки воно потрапляє в простір між циліндрами, пронизує і висушує шар зерна. Відпрацьоване повітря крізь отвори зовнішнього циліндра виходить назовні. Відділення бункерів активного вентилювання ОБВ-160 має продуктивність 1,6 т/год (під час сушіння насіння з відносною вологістю до 70 % і за температури не нижче ніж 20 °С). Завантажувана маса пшениці 160 т. Встановлена потужність електродвигунів 48 кВт, електропідігріву 264 кВт. Маса 22 т. Відділення бункерів ОБВ-160 складається з чотирьох бункерів БВ-40, а також двох завантажувальних норій продуктивністю 40 т/год кожна, зернопроводів і повітропроводів. Очищене насіння зернопроводами подається в норії, які завантажують відповідні бункери. Залежно від положення заслінок розподільників однією норією можна завантажувати будь-який бункер, а двома — почергово два або один бункер. Може відбуватися також перезавантаження насіння з одного бункера в інший для перемішування зернової маси, що унеможливлює злежування зерна і забезпечує рівномірність сушіння.

8.3.9. Контроль і оцінювання якості роботи Профілактичне вентилювання. Застосовують для придушення життєдіяльності мікрофлори, запобігання самозігріванню зерна, провітрювання зерна з комори за запаху, вирівнювання температури і вологості в зернового насипу. Профілактичне вентилювання покликане запобігти самозігріванню і можливому розвитку інших небажаних процесів (пліснявінню і таке інше). Таке вентилювання проводять періодично, в міру потреби. Кращий технологічний ефект досягається, якщо профілактичне вентилювання супроводжується деяким охолодженням зерна, а також підсушуванням вологого зерна. Охолодження зерна. Застосовують у тих випадках, коли необхідно підвищити його стійкість під час зберігання. Затемпературі зерна від 0 до 10 °С надто загальмовуються фізіологічні і мікробіологічні процеси. Таке зерно називають охолодженим. Додаткове охолодження зерна на вентиляційних установках після зерносушарок застосовують тоді, коли їх охолоджувальні камери працюють недостатньо ефективно. Проморожування зерна. Сприяє переведенню його у стан анабіозу (сповільненою життєдіяльності) і скорочує зараженість зерновими шкідниками. У практиці сушіння та вентилювання вплив негативних температур на насіння може бути короткочасним (охолодження просушеного насіння під час роботи зерносушарок у морозну погоду) і тривалим під час проморожування. Короткочасний вплив (до 30 хв.) Навіть дуже низьких температур не діяло згубно на насіння пшениці вологістю 11,5%: насіння дружно проростало і мало схожість 90%. Однак підвищення вологості чи збільшення тривалості впливу низьких температур пригнічувало їх життєздатність. Прогрівання насіння перед посівом (повітряно-теплова обробка) підвищує їхню енергію проростання і схожість. Тому навесні охолоджене зерно перед посівом доцільно прогріти. Насіння вентилюють в денні години, коли температура повітря підвищується до 15 °С і вище. Повітряно-тепловий обігрів підвищує польову схожість зерна на 15-18%, а врожай – на 1-1,5 ц / га. Залежно від мети вентилювання, температури і вологості зерна і зовнішнього повітря, кількість повітря, яке необхідно пропустити через зернову масу, різна. Наприклад, за вологості зерна 16% рекомендується на 1 м3 зерна подавати на годину 20-30 м3 повітря, а за вологості 22 % – 70-80 м3. Застосування активного вентилювання дозволяє повністю запобігти під час зберігання зерна перелопачуванню, що є трудомістким і малоефективним прийомом(активне вентилювання коштує в 10-20 разів дешевше перелопачування). Особливо хороші результати виходять у разі сушіння зерна підігрітим повітрям. Зберігають зерно в господарствах в спеціалізованих зерносховищах, Вони повинні бути сухими, мати хорошу вентиляцію і достатня кількість засік або відсіків для окремого зберігання різних партій зерна, різних сортів і якості. На зберігання засипають зерно, підсушене до нормальної вологості: 14-15% для пшениці, жита, ячменю, вівса, гречки, гороху: 12,5-13,5% для проса і кукурудзи. Перед засипанням зерна зерносховища очищають і дезінфікують. Підлоги промивають розчином каустичної соди (1,5 кг на відро води), а стіни обприскують вапняно-гасовою емульсією (400 г вапна і 200 г гасу на відро води). Насіннєве зерно рекомендується зберігати за висоти насипу від 1,5 (просо, рис) до 2,5 м (пшениця, жито, ячмінь, овес). Добре просушене продовольче і фуражне зерно можна зберігати насипом більшої висоти. У період зберігання необхідно ретельно відстежувати за стан зерна, особливо насіннєвого і продовольчого. Щоб систематично стежити за вологістю і зігріванням зерна, в різні місця насипу на всю її глибину встановлюють сухі дерев'яні або бляшані штанги і періодично їх оглядають. Якщо буде встановлено початок зігрівання зерна, негайно вживаються заходи до зниження температури і вологості, для чого використовують активне вентилювання. Насіннєвий матеріал періодично перевіряють на посівну придатність: перший раз на початку зими і остаточно – навесні, за 1-2 місяці до посіву. Стежать за появою комірних шкідників і в разі їх виявлення вживають термінових заходів до знищення. У боротьбі зі шкідниками комор найбільш ефективна газова дезінфекція зерносховищ. Застосовують сірчистий газ (50 г на 1 м3 приміщення), добрі результати дає волога дезінфекція лебайцидом (0,6 г/м3) за 10 днів до завантаження зерна.

Питання для самоконтролю

1. Агротехнічні вимоги до зерносушарок, способи і режими сушіння зерна. 2. На яких принципах ґрунтується сушіння зерна і насіння? 3. Які є зерносушарки конвективної дії? 4. Будова та процес роботи зерносушарки конвективної дії. 5. Назвіть установки активного вентилювання зерна. 6. Яка будова і процес роботи вентильованого бункера?

|

|||

|

|

|||

|

© 2018 ДУ «Науково-методичний центр інформаційно-аналітичного забезпечення діяльності ВНЗ «Агроосвіта» 03151, м. Київ, вул. Смілянська, 11 |

|||