Тема 3.10: Підшипники.

План

1. Опори ковзання і кочення, призначення, порівняльна характеристика.

2. Підшипники ковзання: типи, застосування, конструкції, матеріали.

3. Критерії роботоздатності та умовні розрахунки.

4. Підшипники кочення: будова, класифікація, огляд основних типів.

5. Поняття про підбір підшипників кочення за динамічною вантажопід-йомністю. Короткі відомості про конструювання підшипникових вузлів.

1. Опори ковзання і кочення, призначення, порівняльна характеристика.

Підшипники служать опорами для валів і осей, вони підтримують їх у просторі, забезпечуючи можливість обертання і кочення, та сприймають прикладені до них радіальні й осьові навантаження. Від якості підшипників у значній мірі залежать працездатність і довговічність машин. Щоб уникнути зниження ККД механізму, втрати в підшипниках повинні бути мінімальними.

Підшипники класифікують за видом тертя та сприйманим наванта-женням.

За видом тертя розрізняють:

- підшипники ковзання, у яких опорна ділянка ковзає по поверхні підшипника;

- підшипники кочення, у яких тертя ковзання заміняють тертям кочення за допомогою установлення шариків

або роликів між опорними поверхнями підшипника і вала.

За сприйманим навантаженням розрізняють підшипники:

- радіальні, які сприймають радіальні навантаження;

- упорні, які сприймають осьові навантаження;

- радіально-упорні, які сприймають радіальні й осьові навантаження.

2. Підшипники ковзання: типи, застосування, конструкції, матеріали.

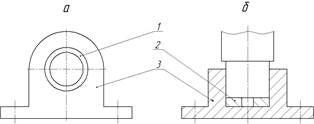

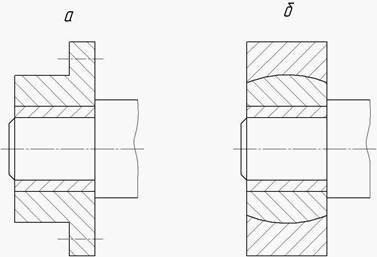

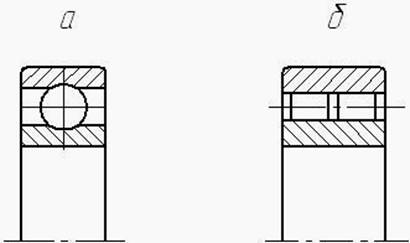

Підшипники ковзання – це опори, якими забезпечується обертальний рух валів і осей, взаємодія між якими здійснюється через тертя ковзання. Власне підшипник ковзання являється вкладишем у вигляді втулки 1 (рис.10.1, а), або опорного кільця 2 (рис.10.1, б) встановлених у корпусі 3.

Рис. 10.1. Схема підшипника ковзання

Підшипники ковзання класифікують за такими ознаками:

- за родом тертя: граничного тертя (рис. 10.2, а); рідинного тертя (рис. 10.2, в);

Рис. 10.2. Схеми підшипників ковзання за родом тертя

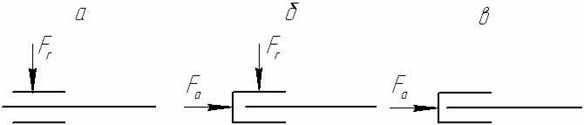

- за напрямом сприймання навантаження:

радіальні (рис. 10.3, а);

радіально-упорні (рис. 10.3, б);

упорні (підп’ятники) (рис. 10.3, в);

Рис. 10.3. Схеми підшипників ковзання за напрямом сприймання навантаження

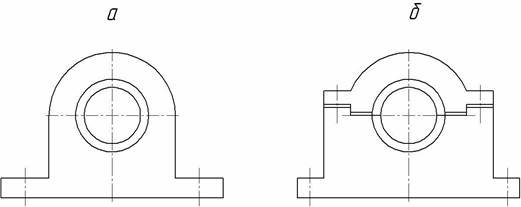

- за способом компенсації перекосів валів:

несамоустановні (рис. 10.4, а);

самоустановні (рис. 10.4, б);

Рис. 10.4. Схеми підшипників ковзання за способом компенсації перекосів валів

Конструкції підшипників ковзання, режими їх роботи, матеріали.

Радіальні підшипники ковзання (рис. 10.5) складаються з корпусу 1 і установлених в ньому вкладишів у вигляді суцільної 2 і роз’ємної 3 втулок, на які опирається вісь або вал. Конструктивно корпус підшипників ковзання виконують суцільними (рис. 10.5, а)

або роз’ємними (рис. 10.5, б).

Рис. 10.5. Конструкції радіальних підшипників ковзання

Для суцільного підшипника вкладиш у вигляді втулки запресовують у суцільний корпус. Роз’ємний корпус підшипника складається з двох частин – основи і кришки, а вкладиш - роз’ємна втулка.

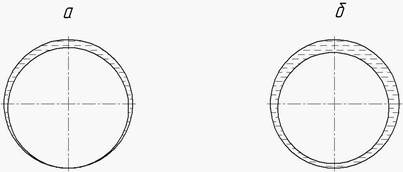

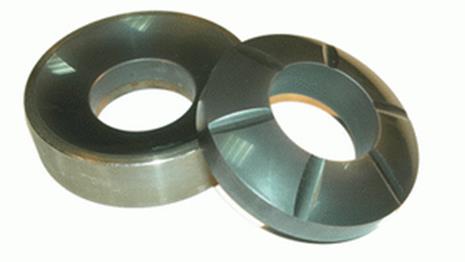

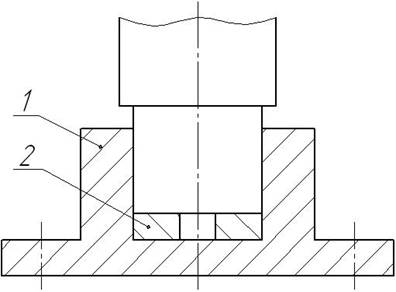

Осьові підшипники ковзання або підп’ятники (рис. 10.6) складаються з корпусу 1 і установленого в ньому вкладиша 2 у вигляді опорного кільця.

Рис. 10.6. Конструкція осьового підшипника ковзання

Для зменшення тертя в підшипниках ковзання, зменшення спрацювання і нагріву поверхонь тертя їх змащують маслом або іншими відповідними мастильними матеріалами. В залежності від товщини масляного шару в підшипнику він працює в режимі граничного (піврідинного або півсухого) або рідинного тертя.

В залежності від виду навантаження і швидкості вкладиші виготовляють із таких матеріалів: сірих і антифрикційних чавунів, олов’яних, безолов’яних і свинцевих бронз, латуней, бабітів, алюмінієвих сплавів, спечених матеріалів на основі мідного і залізного порошку, пластмас, гуми, деревно-шарових пластиків.

3. Критерії роботоздатності та умовні розрахунки.

Для підшипників ковзання граничного тертя виконують умовні розрахунки, суть яких полягає в обмеженні

питомого тиску ![]() у

підшипнику та в обмеженні параметра

у

підшипнику та в обмеженні параметра ![]() .

Виконання цих умов у наближеній формі передбачає запобігання інтенсивного

спрацювання, перегрівання і заїдання у підшипниках.

.

Виконання цих умов у наближеній формі передбачає запобігання інтенсивного

спрацювання, перегрівання і заїдання у підшипниках.

Відповідно розрахункові умови записують у такому вигляді:

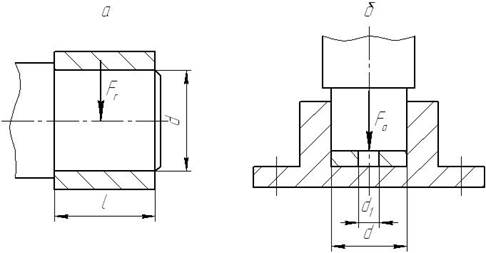

- для радіальних підшипників ковзання (рис. 10.7, а)

![]() ;

;

![]() ,

(10.1)

,

(10.1)

де ![]() -

радіальне навантаження на підшипник;

-

радіальне навантаження на підшипник; ![]() -

діаметр цапфи;

-

діаметр цапфи; ![]() -

довжина підшипника;

-

довжина підшипника; ![]() -

швидкість ковзання або колова швидкість цапфи,

де

-

швидкість ковзання або колова швидкість цапфи,

де ![]() - кутова швидкість

вала або осі;

- кутова швидкість

вала або осі;

Рис. 10.7. Розрахункові схеми підшипників ковзання

- для осьових (упорних) підшипників ковзання (рис. 10.7, б)

![]() ;

;

![]() ,

(10.2)

,

(10.2)

де ![]() - осьове

навантаження на підшипник (підп’ятник);

- осьове

навантаження на підшипник (підп’ятник); ![]() -

площа п’яти: для суцільної – число опорних поверхонь

-

площа п’яти: для суцільної – число опорних поверхонь ![]() , а

, а ![]() ; для кільцевої – число опорних

поверхонь

; для кільцевої – число опорних

поверхонь ![]() , а

, а ![]() ; для гребінчастої – число опорних

поверхонь

; для гребінчастої – число опорних

поверхонь ![]() , а

, а ![]() ;

; ![]() - cередня

швидкість ковзання або cередня колова швидкість

п’яти, де

- cередня

швидкість ковзання або cередня колова швидкість

п’яти, де ![]() –

середній діаметр підп’ятника;

–

середній діаметр підп’ятника; ![]() -

кутова швидкість вала або осі.

-

кутова швидкість вала або осі.

Допустимі значення тиску ![]() та

параметра

та

параметра ![]() визначені

з досвіду експлуатації підшипників ковзання з різними матеріалами вкладишів

наведені у довідковій літературі.

визначені

з досвіду експлуатації підшипників ковзання з різними матеріалами вкладишів

наведені у довідковій літературі.

Для підшипників ковзання рідинного тертя розрахунки виконують згідно гідродинамічної теорії змащування, суть якої полягає в рішенні диференціальних рівнянь гідродинаміки в’язкої рідини.

4. Підшипники кочення: будова, класифікація, огляд основних типів.

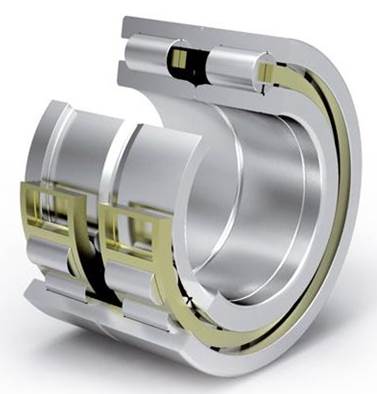

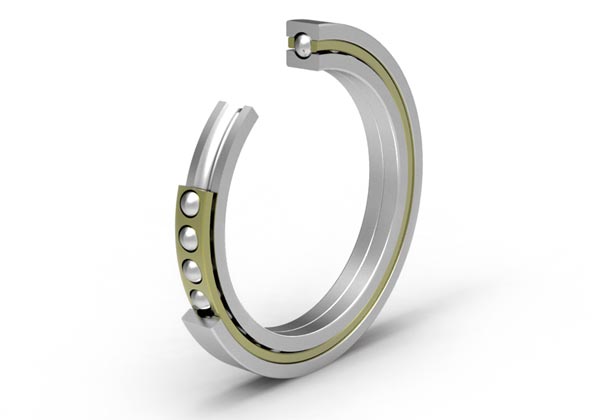

Підшипники кочення – це опори, якими забезпечується обертальний рух валів і осей, що працюють на використанні принципу тертя кочення. Базова модель підшипника кочення (рис. 10.8) складається з зовнішнього 1 та внутрішнього 3 кілець, тіл кочення 2 і сепаратора 4. Внутрішнім кільцем підшипник встановлюють на валу або осі, а зовнішнім - у корпусі опори.

Рис. 10.8. Підшипник кочення

Підшипники кочення класифікують за такими ознаками:

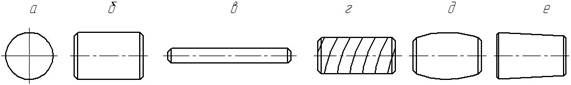

- за формою тіл кочення: кулька (рис. 10.2, а); короткий ролик (рис. 10.9, б); голчастий ролик (рис. 10.9, в); витий ролик (рис. 10.9, г); бочкоподібний ролик (рис. 10.9, д); конічний ролик (рис. 10.9, е);

Рис. 10.9. Форми тіл кочення у підшипниках

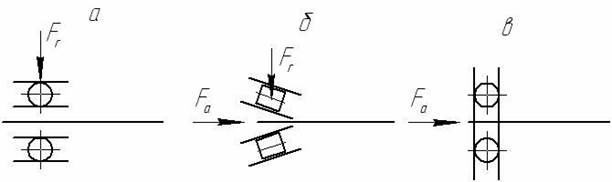

- за напрямом сприймання навантаження:

- радіальні (рис. 10.10, а);

- радіально-упорні (рис. 10.10, б);

- упорні (рис. 10.10, в);

Рис. 10.10. Схеми підшипників кочення за напрямом сприймання навантаження

- за конструкцією:

однорядні (рис. 10.11, а);

багаторядні (рис.10.11, б).

Рис. 10.11. Схеми підшипників кочення за конструкцією

Підшипники кочення мають

умовне позначення у вигляді номера із чотирьох цифр для базових моделей

з внутрішніми діаметрами внутрішніх кілець ![]() . Дві

останні цифри номера від 04 до 99 помножені на п’ять

визначають діаметр

. Дві

останні цифри номера від 04 до 99 помножені на п’ять

визначають діаметр ![]() ,

наприклад,

,

наприклад, ![]() , а

, а ![]() . Виходячи з цього бачимо, що

діаметр

. Виходячи з цього бачимо, що

діаметр ![]() рівний числу

яке закінчується на нуль або п’ять.

рівний числу

яке закінчується на нуль або п’ять.

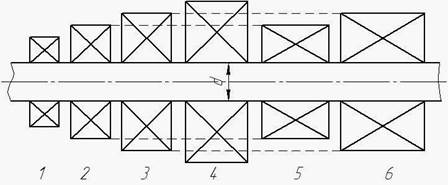

Третя цифра, після двох останніх, свідчить про серію підшипників. Особливо легка серія позначається цифрою 1, легка – 2, середня – 3, важка – 4, легка широка – 5 і середня широка – 6. Серія відрізняє підшипники один від другого за зовнішніми розмірами, що показано на рис. 10.12.

До пояснення серій підшипників

Рис. 10.12. Система умовних позначень

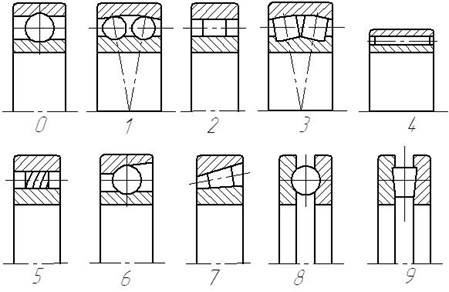

Четверта цифра, після трьох останніх, показує на тип підшипника, де зашифровані конструктивні відмінності і напрям сприймання навантаження. Є десять типів підшипників:

0 – радіальний кульковий однорядний;

1 – радіальний кульковий дворядний сферичний;

2 – радіальний із короткими циліндричними роликами;

3 - радіальний роликовий дворядний сферичний;

4 - радіальний із довгими циліндричними роликами або голчастий;

5 - радіальний із витими циліндричними роликами;

6 – радіально–упорний кульковий однорядний;

7 - радіально–упорний роликовий конічний;

8 – упорний кульковий;

9 – упорний роликовий.

Типи підшипників для базових моделей показані на рис. 10.6.

Рис. 10.13. Типи підшипників

Можливі у номері п’ята і шоста цифри, які характеризують конструктивні особливості підшипників порівняно з базовими моделями. Цифри 6, 5, 4, 2, що стоять через знак „тире” перед умовним позначенням підшипника, означають його клас точності. Найвищий клас точності – 2. Нормальний клас точності позначається цифрою 0, яка не показується.

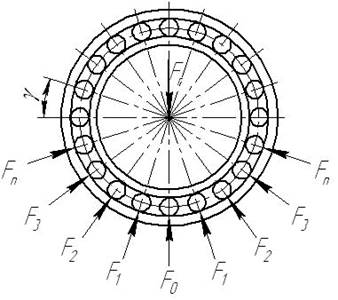

Розподіл навантаження по тілах кочення.

Розглянемо підшипник навантажений радіальною силою, як показано на рис. 10.14. Це навантаження на тіла кочення розподіляється нерівномірно і його сприймають тільки ті тіла кочення, що розміщені на дузі, яка не перевищує 180º.

Рис. 10.14. Схема навантаження тіла кочення радіального підшипника

При симетричному

розміщенні тіл кочення відносно лінії дії радіального навантаження ![]() за умовою рівноваги запишемо

за умовою рівноваги запишемо

![]() ,

(10.1)

,

(10.1)

де ![]()

![]() - число тіл кочення – кульок

або роликів. Кут

- число тіл кочення – кульок

або роликів. Кут ![]() .

.

Із розв’язання задач теорії пружності про стиск пружних тіл за умови абсолютної точності розмірів тіл кочення і кілець при відсутності зазору встановлено такі співвідношення:

![]() ;

; ![]() ;

; ![]() ; ...;

; ...; ![]() . (10.2)

. (10.2)

Якщо ці значення підставити у попередню умову рівноваги і розв’язати, то

![]() .

(10.3)

.

(10.3)

Для довільного числа кульок у підшипнику коефіцієнт ![]() .

.

Якщо врахувати

поправки на вплив зазору та неточностей розмірів

деталей підшипника, то: для радіальних підшипників - ![]() ; для радіально-упорних -

; для радіально-упорних - ![]() , де

, де ![]() - кут контакту тіл

кочення; для упорних -

- кут контакту тіл

кочення; для упорних - ![]() ,

де

,

де ![]() - осьова

сила на підшипник; 1,25 – коефіцієнт, що враховує нерівномірність

розподілу сили між кульками.

- осьова

сила на підшипник; 1,25 – коефіцієнт, що враховує нерівномірність

розподілу сили між кульками.

Матеріали, види руйнування та критерії роботоздатності.

Для кілець і тіл кочення підшипників основними матеріалами є підшипникові високовуглецеві хромисті сталі ШХ9, ШХ15 і ШХ15ГС. При виготовленні підшипників кочення великих розмірів широко застосовують цементовані сталі 18ХГТ, 12ХН3А, 20Х2Н4А. Твердість після відповідної термообробки кілець і тіл кочення відповідно становить 60...65 НRC i 62…66 HRC.

Сепаратори виготовляють і сталей звичайної якості марок Ст. 2, Ст.3 та інших, а для високошвидкісних підшипників – з антифрикційних бронз, латуні, алюмінієвих сплавів і пластмас.

Руйнування підшипників проявляється в різних формах, це: втомне викришування і зминання робочих поверхонь кілець і тіл кочення; спрацювання кілець і тіл кочення; руйнування деталей підшипників.

Все це відбувається за рахунок дії змінних контактних напружень, впливу зовнішнього абразивного середовища, ударних перенавантажень. Оцінюють робото-здатність підшипників на основі критеріїв міцності та зносостійкості, згідно стандартизованих методик, за статичною (ГОСТ 18854- 82) і динамічною (ГОСТ 18855- 82) вантажопідйомностями.

5. Поняття про підбір підшипників кочення за динамічною вантажопідйомністю. Короткі відомості про конструювання підшипникових вузлів.

Так як підшипники кочення стандартні вироби,

то їх вибирають і виконують перевірочні розрахунки за статичною

і динамічною вантажопідйомностями,

межі застосування яких встановлені на основі кутової швидкісті або частоти обертання вала:

якщо кутова швидкість рухомого кільця ![]() (1об/хв) – розрахунки

виконують за статичною вантажопідйомністю; якщо кутова швидкість рухомого

кільця

(1об/хв) – розрахунки

виконують за статичною вантажопідйомністю; якщо кутова швидкість рухомого

кільця ![]() (1об/хв)

– розрахунки виконують за динамічною вантажопідйомністю, до того ж при

(1об/хв)

– розрахунки виконують за динамічною вантажопідйомністю, до того ж при ![]() у розрахунках беруть

у розрахунках беруть ![]() .

.

Для вибору підшипників потрібні наступні вихідні дані: діаметр цапфи вала; схема і величина сил на підшипник; кутова швидкість або частота обертання вала.

Підбір і розрахунок підшипників кочення на статичну вантажопідйомність.

Підбір і розрахунок підшипників кочення здійснюється за умовою

![]() ,

(10.4)

,

(10.4)

де ![]() - еквівалентне

статичне навантаження на підшипник;

- еквівалентне

статичне навантаження на підшипник; ![]() -

базова статична вантажопідйомність, яка наводиться у каталогах.

-

базова статична вантажопідйомність, яка наводиться у каталогах.

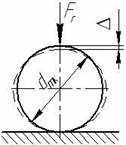

Базова статична вантажопідйомність – це таке статичне навантаження на

підшипник, якому відповідає залишкова деформація тіл кочення і кілець, що дорівнює ![]() ,

де

,

де ![]() - діаметр тіла

кочення (рис. 10.15).

- діаметр тіла

кочення (рис. 10.15).

Рис. 10.15. Схема деформації тіл кочення і кілець

Еквівалентне статичне навантаження на підшипник визначають за формулою

![]() ,

(10.5)

,

(10.5)

де ![]() - відповідно радіальне і осьове

навантаження (реакції) на підшипник;

- відповідно радіальне і осьове

навантаження (реакції) на підшипник; ![]() -

відповідно коефіцієнти радіального та осьового навантаження, наводяться у

довідковій літературі.

-

відповідно коефіцієнти радіального та осьового навантаження, наводяться у

довідковій літературі.

Підбір і розрахунок підшипників кочення на динамічну вантажопідйомність.

Базова динамічна вантажопідйомність (С) – це постійне навантаження, яке може умовно сприймати підшипник протягом 106 обертів при ймовірності безвідказної роботи 90%, наводиться у довідковій літературі.

Підбір і розрахунок підшипників кочення за динамічною вантажопідйомністю зводиться до визначення їхньої довговічності в конкретних умовах роботи за формулою

,

(10.6)

,

(10.6)

де ![]() -

кутова швидкість рухомого кільця, рад/c; С – базова динамічна

вантажопідйомність;

-

кутова швидкість рухомого кільця, рад/c; С – базова динамічна

вантажопідйомність; ![]() -

еквівалентне навантаження на підшипник; р – показник степеня,

який згідно з експериментами для кулькових підшипників рівний 3, а

роликових – 10/3.

-

еквівалентне навантаження на підшипник; р – показник степеня,

який згідно з експериментами для кулькових підшипників рівний 3, а

роликових – 10/3.

Еквівалентне навантаження на підшипники визначається за залежністю

![]() ,

(10.7)

,

(10.7)

де ![]() - відповідно

радіальне і осьове навантаження (реакції) на підшипник;

- відповідно

радіальне і осьове навантаження (реакції) на підшипник; ![]() - відповідно коефіцієнти радіального

та осьового навантаження, наводяться у довідковій літературі; V –

коефіцієнт обертання кільця; kб –

коефіцієнт безпеки; kТ –

температурний коефіцієнт. Усі коефіцієнти наводяться у довідковій літературі.

- відповідно коефіцієнти радіального

та осьового навантаження, наводяться у довідковій літературі; V –

коефіцієнт обертання кільця; kб –

коефіцієнт безпеки; kТ –

температурний коефіцієнт. Усі коефіцієнти наводяться у довідковій літературі.

Значення коефіцієнтів ![]() вибирають

на основі порівняння відношення

вибирають

на основі порівняння відношення ![]() і

параметра осьового навантаження е.

і

параметра осьового навантаження е.

Осьові

реакції визначаються виходячи із схеми розміщення підшипників: «у

розпір» (рис.10.16, а) або «у розтяжку» (рис.10.16, б),

враховуючи дію сумарного зовнішнього осьового навантаження ![]() та складових осьових реакцій

та складових осьових реакцій ![]() від радіальних реакцій

від радіальних реакцій

![]() ,

які визначаються:

,

які визначаються: ![]() - для кулькових підшипників;

- для кулькових підшипників; ![]() - для роликових підшипників.

- для роликових підшипників.

![]()

![]()

Рис. 10.16. Схеми розміщення

підшипників

Для

знаходження числових значень осьових реакцій ![]() складається розрахункова

схем та користуються правилом визначення осьових реакцій. Схеми навантаження

підшипників показані на рис. 10.17.

складається розрахункова

схем та користуються правилом визначення осьових реакцій. Схеми навантаження

підшипників показані на рис. 10.17.

![]()

![]()

Рис. 10.17. Схеми

навантаження підшипників

Правило визначення осьових реакцій:

1) Осьові сили, що діють на

підшипник (![]() і

і ![]() )

приймаються зі знаком «+», якщо вони навантажують підшипник; зі знаком «–»,

якщо розвантажують.

)

приймаються зі знаком «+», якщо вони навантажують підшипник; зі знаком «–»,

якщо розвантажують.

2) Якщо отримана сума, вказаних в п.1,

сил буде більше нуля, тоді осьова реакція ![]() для цього підшипника

визначається як алгебраїчна

сума сумарної зовнішньої сили

для цього підшипника

визначається як алгебраїчна

сума сумарної зовнішньої сили ![]() і

складової осьової реакції

і

складової осьової реакції ![]() парного

підшипника. Якщо ця сума буде менше нуля, тоді осьова реакція

парного

підшипника. Якщо ця сума буде менше нуля, тоді осьова реакція ![]() для цього підшипника

прирівнюється до складової осьової реакції

для цього підшипника

прирівнюється до складової осьової реакції ![]() цього ж підшипника.

цього ж підшипника.

Для схеми показаної на рис. 10.10, а:

опора А: ![]() ,

, ![]() .

.

![]() ,

,

![]() .

(10.8)

.

(10.8)

опора В: ![]() ,

, ![]() .

.

![]() ,

,

![]() .

(10.9)

.

(10.9)

Аналогічно складаються рівняння для схеми показаної на рис.10.10, б.

Запитання для самоконтролю:

1. Що називається підшипником ?

2. Які бувають підшипники за видом тертя ?

3. Які бувають підшипники за сприйманим навантаженням ?

4. Які опори називають підшипниками ковзання ?

5. За якими ознаками класифікують підшипники ковзання ?

6. Назвіть основні конструкції підшипників ковзання.

7. Що називають граничним і рідинним тертям ?

8. Назвіть критерії роботоздатності підшипників ковзання.

9. За якими умовами виконують розрахунок підшипників ковзання ?

10. Які опори називають підшипниками кочення ?

11. За якими ознаками класифікують підшипники кочення ?

12. Які тіла кочення використовуються для підшипників кочення ?

13. Вкажіть порядок розшифровування марки підшипника ?

14. Які матеріали використовують для виготовлення підшипників кочення ?

15. Поясніть методику розрахунку підшипників за статичною вантажопідйомністю.

16. Поясніть методику розрахунку підшипників за динамічною вантажопідйомністю.

17. Поясніть правило визначення осьових реакцій.