Тема 3.7: Пасові передачі.

План

1. Призначення, будова, принцип роботи, застосування пасових передач. Матеріал пасів.

2. Кінематичні і силові співвідношення в пасових передачах. Сили і напруги в пасах.

3. Розрахунок передачі: плоскопасової, клинопасової. Деталі пасових передач і натяжні пристрої.

1. Призначення, будова, принцип роботи, застосування пасових передач. Матеріал пасів.

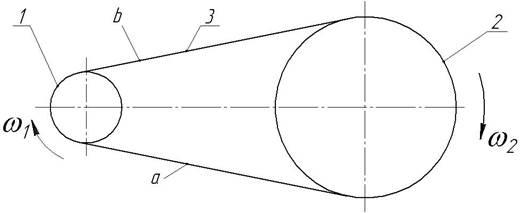

Пасова передача (рис.7.1) у найпростішому вигляді складається з двох шківів, ведучого 1 і веденого 2, та гнучкого зв’язку у вигляді замкнутої форми приводного паса 3. Вільна ділянка а паса, що набігає на ведучий шків, називається ведучою віткою паса, а вільна ділянка b паса, що збігає з ведучого шківа, називається веденою віткою паса.

Рис.7.1. Схема пасової передачі

Найвигідніші

пасові передачі використовують для передавання потужностей

у діапазоні 0,5...50 кВт при швидкості руху пасів (v), що

не перевищує 30 м/с , з передаточним числом ![]() і ККД в межах 0,92...0,97.

і ККД в межах 0,92...0,97.

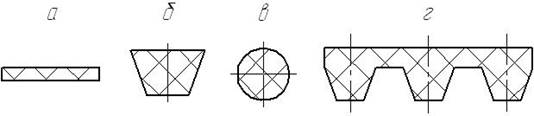

Класифікація пасових передач

- за формою поперечного перерізу паса:

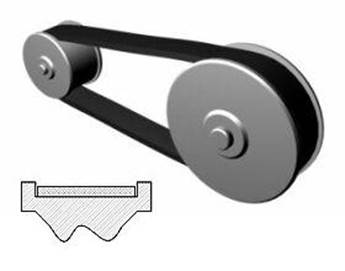

плоскопасова (рис.7.2, а);

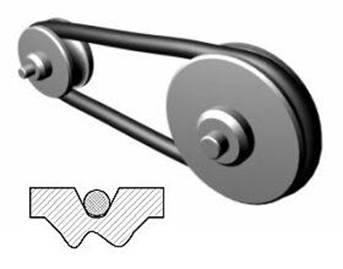

клинопасова (рис.7.2, б);

круглопасова (рис.7.2, в);

з поліклиновим пасом (рис.7.2, г);

Рис.7.2. Схеми поперечних перерізів пасів

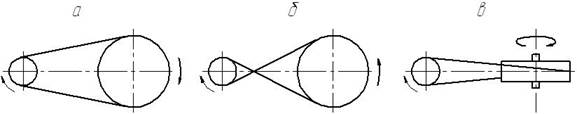

пряма (рис.7.3, а);

перехресна (рис.7.3, б);

напівперехресна (рис.7.3, в);

Рис.7.3. Схеми передач за розміщенням валів

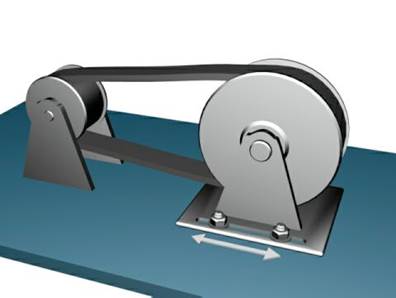

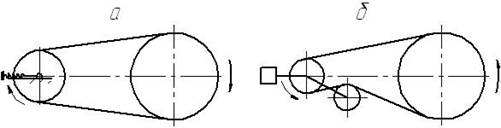

- за способом натягу паса:

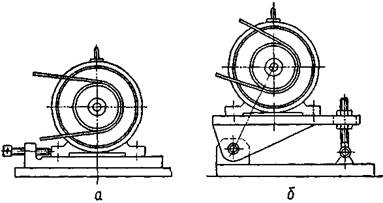

періодичний (рис.7.4, а);

автоматичний (рис.7.4, б);

Рис.7.4. Схеми способів натягу паса

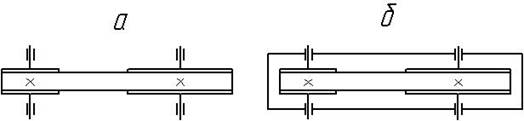

- за конструкцією корпуса:

відкриті (рис.7.5, а);

закриті (рис.7.5, б)

Рис.7.5. Схеми передач за конструкцією корпуса

2. Кінематичні і силові співвідношення в пасових передачах. Сили і напруги в пасах.

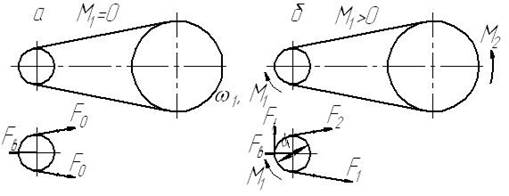

Передача енергії у пасових передачах здійснюється за рахунок

сил тертя, які виникають між пасом і шківами. Для створення умов виникнення сил

тертя між пасом і шківами у пасовій передачі у передпусковому стані (рис. 2.6, а)

потрібно пас попередньо натягнути з силою попереднього натягу ![]() , яка спричинить у довільному

перерізі площею

, яка спричинить у довільному

перерізі площею ![]() паса напруження

попереднього натягу

паса напруження

попереднього натягу ![]() .

.

Рис.7.6. Схеми сил в передачі

При передаванні

робочого навантаження ( крутні моменти ![]() на

ведучому шківі і

на

ведучому шківі і ![]() на

веденому шківі) сили у вітках паса змінюються (рис.7.6, б). У ведучій

вітці виникає сила

на

веденому шківі) сили у вітках паса змінюються (рис.7.6, б). У ведучій

вітці виникає сила ![]() , а у

веденій -

, а у

веденій - ![]() . За умовою

рівноваги шківа маємо:

. За умовою

рівноваги шківа маємо:

![]() або

або ![]() ,

(7.1)

,

(7.1)

де ![]() - колова сила на шківі (корисне

навантаження).

- колова сила на шківі (корисне

навантаження).

Рівняння, що

виражає залежність сил натягу ведучої (![]() )

і веденої (

)

і веденої (![]() ) віток від сили

попереднього натягу (

) віток від сили

попереднього натягу (![]() ) має вид

) має вид

![]() .

(7.2)

.

(7.2)

Зв’язок сил натягу

ведучої (![]() ) і веденої (

) і веденої (![]() ) віток описується відомим рівнянням

Ейлера для гнучкої нерозтяжної нитки, що ковзає по циліндричній поверхні

) віток описується відомим рівнянням

Ейлера для гнучкої нерозтяжної нитки, що ковзає по циліндричній поверхні

![]() ,

(7.3)

,

(7.3)

де е –

основа натурального логарифму; ![]() -

кут обхвату шківа пасом;

-

кут обхвату шківа пасом; ![]() - коефіцієнт тертя

між пасом і шківом.

- коефіцієнт тертя

між пасом і шківом.

У працюючій передачі виникає додатковий натяг паса від дії відцентрових сил

![]() ,

(7.4)

,

(7.4)

де ![]() - густина матеріалу паса.

- густина матеріалу паса.

Сили натягу віток паса

передаються на вали і опори передачі. Силу тиску на вали і опори (![]() ) можна визначити за формулою

) можна визначити за формулою

![]() .

(7.5)

.

(7.5)

Від дії сил натягу віток паса виникають напруження. Максимальне напруження виникає у перерізі паса який набігає на ведучий шків:

![]() ,

(7.6)

,

(7.6)

де ![]() - корисне напруження в

пасі від робочого навантаження;

- корисне напруження в

пасі від робочого навантаження; ![]() -

напруження від дії відцентрових сил;

-

напруження від дії відцентрових сил; ![]() -

напруження згину, де

-

напруження згину, де ![]() - модуль

пружності матеріалу паса;

- модуль

пружності матеріалу паса; ![]() -

товщина паса;

-

товщина паса; ![]() - діаметр шківа.

- діаметр шківа.

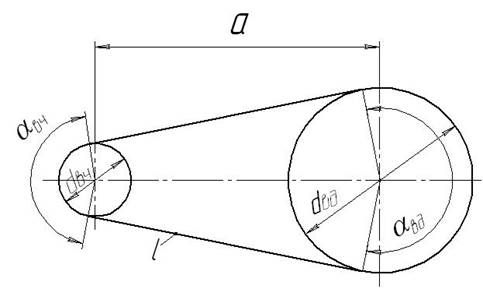

Розрахунок геометричних розмірів

Рис.7.7. Схема пасової передачі

Діаметр ведучого

(меншого) шківа (![]() ) обмежується

напруженнями згину у пасі, які виникають при огинанні шківа. Для плоских пасів

рекомендують брати такі відношення між діаметром

) обмежується

напруженнями згину у пасі, які виникають при огинанні шківа. Для плоских пасів

рекомендують брати такі відношення між діаметром ![]() і товщиною паса

і товщиною паса ![]() в залежності від матеріалу:

в залежності від матеріалу: ![]() - бавовняні;

- бавовняні; ![]() - гумотканинні;

- гумотканинні;

![]() - шкіряні і

- шкіряні і ![]() - синтетичні.

- синтетичні.

Орієнтовно діаметр ![]() в мм,

для плоскопасової передачі можна визначити за

емпіричною залежністю професора М.А. Саверина

в мм,

для плоскопасової передачі можна визначити за

емпіричною залежністю професора М.А. Саверина

або

або

![]() ,

(7.7)

,

(7.7)

де ![]() - потужність на

ведучому шківу, кВт;

- потужність на

ведучому шківу, кВт; ![]() -

кутова швидкість ведучого шківа,

-

кутова швидкість ведучого шківа, ![]() ;

;

![]() - крутний момент на

ведучому шківу, Нм. Отримане значення

- крутний момент на

ведучому шківу, Нм. Отримане значення ![]() округляємо до значення

стандартного ряду ГОСТ 17383-73 переважно в більшу сторону.

округляємо до значення

стандартного ряду ГОСТ 17383-73 переважно в більшу сторону.

Розрахункове значення діаметра веденого шківа (![]() ) в мм визначається

) в мм визначається

![]() ,

(7.8)

,

(7.8)

де и

- передаточне число, вибирається із таблиці ![]() =

=

![]() ;

; ![]() -

коефіцієнт пружного ковзання, залежить від матеріалу паса,

-

коефіцієнт пружного ковзання, залежить від матеріалу паса, ![]() . Отримане значення

. Отримане значення ![]() округляємо до значення стандартного

ряду ГОСТ 17383-73 переважно в меншу сторону .

округляємо до значення стандартного

ряду ГОСТ 17383-73 переважно в меншу сторону .

Розрахункова міжосьова відстань (![]() )

у плоскопасових передачах, де натяг паса здійснюється

за рахунок пружних сил, з метою підвищення постійності сили натягу за рахунок

збільшення податливості паса приймають

)

у плоскопасових передачах, де натяг паса здійснюється

за рахунок пружних сил, з метою підвищення постійності сили натягу за рахунок

збільшення податливості паса приймають

![]() .

(7.9)

.

(7.9)

Розрахункова довжина паса (![]() )

визначається із двох умов:

)

визначається із двох умов:

- з умови габаритів передачі

![]() ;

(7.10)

;

(7.10)

- з умови числа пробігів за секунду

![]() ,

(7.11)

,

(7.11)

де ![]() - колова

швидкість паса в м/c, рівна

- колова

швидкість паса в м/c, рівна ![]() ; [

; [![]() ] – допустиме число пробігів паса за

секунду,

] – допустиме число пробігів паса за

секунду, ![]() .

.

Остаточна довжина

паса (![]() ) приймається по

більшому з отриманих значень

) приймається по

більшому з отриманих значень ![]() або

або

![]() . Для з’єднання віток паса довжина

стрічки збільшується на

. Для з’єднання віток паса довжина

стрічки збільшується на ![]()

![]() Остаточна

міжосьова відстань

Остаточна

міжосьова відстань

![]() .

(7.12)

.

(7.12)

Кут обхвату ведучого шківа (![]() )

)

![]() .

(7.13)

.

(7.13)

Для плоскопасових передач рекомендується ,

щоб ![]() . Коли умова не

виконується потрібно збільшити міжосьову відстань.

. Коли умова не

виконується потрібно збільшити міжосьову відстань.

3. Розрахунок передачі: плоскопасової, клинопасової. Деталі пасових передач і натяжні пристрої.

Розрахунок розмірів поперечного перерізу плоского паса

Приводний пас передачі є найважливішим елементом, що визначає її роботоздатність. Він має відповідати таким вимогам: висока тягова здатність; міцність і стійкість проти

спрацювання; невеликий модуль пружності матеріалу; низька вартість. За

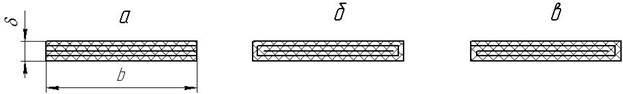

матеріалом і конструкцією плоскі паси бувають бавовняні

суцільноткані (ГОСТ 6982-75), гумотканинні (ГОСТ

23831-79), шкіряні (ГОСТ 18679-73) та із спеціальних синтетичних поліамідних матеріалів.

Стосовно вимогам найбільше розповсюдження отримали гумотканинні

паси, які виготовляються трьох типів (А –

нарізні (рис.7.8, а), Б – центральна

прокладка охоплюється окремими кільцевими прокладками (рис.7.8, б) і В – спірально згорнуті (рис.7.8, в)) із

кількох шарів міцної тканини, прогумованої вулканіза-цією.

Застосування типу гумотканинного паса залежить від

його швидкості: ![]()

![]()

![]()

Рис.7.8. Схеми поперечних перерізів плоского паса

Розрахункове

корисне навантаження (колова сила), яке передає передача, ![]() в Н

в Н

![]() або

або

![]() .

(7.14)

.

(7.14)

Тут ![]() - потужність на

ведучому шківу;

- потужність на

ведучому шківу; ![]() - крутний

момент на ведучому шківу;

- крутний

момент на ведучому шківу; ![]() - діаметр

ведучого шківа;

- діаметр

ведучого шківа; ![]() - колова

швидкість паса. Значення

- колова

швидкість паса. Значення ![]() ,

,![]() ,

,![]() і

і ![]() визначені вище.

визначені вище.

Допустиме

питоме корисне навантаження, ![]() в

Н/мм

в

Н/мм

![]() ,

(7.15)

,

(7.15)

де ![]() - оптимальне

питоме корисне навантаження, що може передаватись одиницею ширини паса при

питомій силі попереднього натягу віток

- оптимальне

питоме корисне навантаження, що може передаватись одиницею ширини паса при

питомій силі попереднього натягу віток ![]() ,

яка припадає на одиницю товщини однієї прокладки (

,

яка припадає на одиницю товщини однієї прокладки (![]() -

число прокладок);

-

число прокладок); ![]() - коефіцієнт,

який враховує нахил передачі до горизонту;

- коефіцієнт,

який враховує нахил передачі до горизонту; ![]() -

коефіцієнт, який враховує кут обхвату пасом малого шківа;

-

коефіцієнт, який враховує кут обхвату пасом малого шківа; ![]() - коефіцієнт, який враховує вплив на

роботу передачі відцентрових сил;

- коефіцієнт, який враховує вплив на

роботу передачі відцентрових сил; ![]() -

коефіцієнт, який враховує режим роботи передачі. Коефіцієнти

-

коефіцієнт, який враховує режим роботи передачі. Коефіцієнти ![]() ,

,![]() ,

,![]() і

і ![]() вибираються

з довідкової літератури.

вибираються

з довідкової літератури.

Потрібна ширина паса, ![]()

![]() .

(7.16)

.

(7.16)

Отримане значення ![]() округляємо

до стандартного

округляємо

до стандартного ![]() .

.

Площа поперечного перерізу паса, ![]()

![]() ,

(7.17)

,

(7.17)

де ![]() - товщина

паса, визначається з відношень

- товщина

паса, визначається з відношень ![]() .

.

Розрахунків клинопасових передач і передач з натяжним роликом.

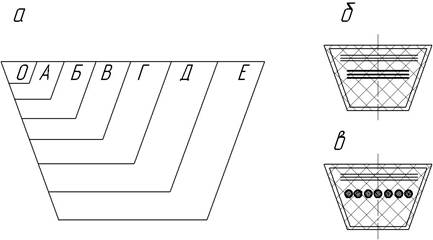

Клинові паси нормального перерізу для приводів загального призначення стандартизовані (ГОСТ 12841-89). Їх виготовляють кордтканинні (рис.7.9, б) та кордшнурові (рис.7.9, в) семи типів різних за розмірами перерізів (рис.7.9, а), які позначаються: O (Z), A (A), Б (B), B (C), Г (D), Д (E), E (EO). Тут у дужках вказані позначення , що застосовуються у міжнародній практиці. Клинові паси виготовляють замкнутої форми з різними стандартними довжинами.

В розрахунках необхідно враховувати, що для пасів типів О, А, Б і В

максимальна швидкість допускається ![]() ,

а для типів Г, Д і Е -

,

а для типів Г, Д і Е - ![]() .

.

Рис.7.9. Схеми поперечних перерізів клинового паса

Тип клинового паса вибирається в залежності від крутного моменту (![]() ), або потужності (

), або потужності (![]() ) та кутової швидкості (

) та кутової швидкості (![]() ) або частоти обертання (

) або частоти обертання (![]() ) – це параметри ведучого вала передачі.

) – це параметри ведучого вала передачі.

Допустима

потужність для одного клинового паса даного типу ![]()

![]() ,

(7.18)

,

(7.18)

де ![]() - допустима

потужність для одного клинового паса даного типу для

передачі з наступними дослідними умовами:

- допустима

потужність для одного клинового паса даного типу для

передачі з наступними дослідними умовами: ![]() =

=![]() ;

; ![]() ;

базова довжина

;

базова довжина ![]() паса;

спокійне навантаження;

паса;

спокійне навантаження; ![]() -

коефіцієнт, який враховує кут обхвату пасом малого шківа;

-

коефіцієнт, який враховує кут обхвату пасом малого шківа; ![]() - коефіцієнт фактичної довжини паса,

який рівний

- коефіцієнт фактичної довжини паса,

який рівний ![]() , де базова довжина

, де базова довжина

![]() паса приймається із довідкової

літератури;

паса приймається із довідкової

літератури; ![]() - коефіцієнт,

який враховує режим роботи передачі;

- коефіцієнт,

який враховує режим роботи передачі; ![]() -

коефіцієнт кількості z пасів, що працюють паралельно в одній

передачі. Коефіцієнти

-

коефіцієнт кількості z пасів, що працюють паралельно в одній

передачі. Коефіцієнти ![]() і

і

![]() вибираються із довідкової

літератури. Визначається потрібна кількість пасів

вибираються із довідкової

літератури. Визначається потрібна кількість пасів

![]() .

(7.19)

.

(7.19)

Для клинопасових передач рекомендують ![]() через

відхилення пасів у довжині та нерівномірність навантаження.

через

відхилення пасів у довжині та нерівномірність навантаження.

Шківи пасових передач.

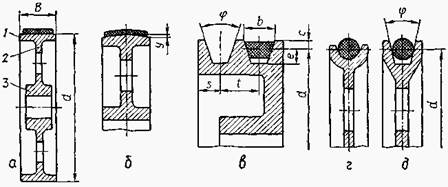

Шків пасової передачі (рис. 7.10, а) у більшості випадків має обід 1, який безпосередньо несе пас, маточину 3, за допомогою якої шків розміщується на валу, та диск 2 (або спиці), що з'єднує обід із маточиною.

Рис.7.10.

Форма робочої поверхні обода шківа визначається формою поперечного перерізу паса.

Для плоских пасів найбажанішою формою робочої поверхні шківа є гладка полірована поверхня Для зменшення спрацьовування паса, яке викликається пружним ковзанням, шорсткість робочої поверхні обода повинна мати Rz < 10 мкм.

Щоб забезпечити центрування паса, робочу поверхню одного із шківів роблять випуклою (рис. 7.10, б), описаною в осьовому перерізі шківа дугою кола. Основні розміри шківів – діаметр d, ширина В (залежно від ширини паса b), а також стрілка випуклості обода у, регламентовані стандартами. Можна брати: В ≈ 1,1b + (5...8) мм; у ≈ B/200. Діаметри шківів вибирають із стандартного ряду.

Для клинових пасів робочою поверхнею є бокові сторони клинових жолобків на ободі шківа. Розміри та кількість жолобків визначаються профілем перерізу паса та кількістю клинових пасів, що одночасно працюють на шківі (рис. 7.10, в). Профіль перерізу клинового паса при згині на шківі спотворюється і тому кут клину паса (рис. 7.10, б) у порівнянні з початковим (φ0 = 40°) змінюється. Отже, кут φ профілю жолобків шківа беруть залежно від його діаметра. Для стандартних клинових пасів розміри жолобків шківів наведені у ГОСТ 20889–88.

Для круглих пасів мінімальний діаметр шківа dmin ≥ 20d0, де d0 – діаметр паса. Профіль жолобків на шківі виконують напівкруглим або клиновим із кутом φ = 40° (рис. 7.10, г, д). Розміри жолобків обода шківа для поліклинових пасів вибирають згідно з ТУ 38–105763–84.

Шківи пасових передач виготовляють із чавуну, сталі, легких сплавів, пластмас.

Чавунні шківи найрозповсюдженіші. Використовують такі марки чавуну: СЧ 15 при швидкості паса v ≤ 15 м/с; СЧ 18 при v = 15...30 м/с; СЧ 20 при v = 30...35 м/с. Заготовки шківів виготовляють литтям.

Сталеві шківи у більшості випадків виготовляють збірної конструкції зварюванням відштампованих окремих деталей. Тому вони відрізняються легкістю і використовуються при високих швидкостях пасів (v ≤ 40 м/с). Інколи заготовками для шківів може служити сталеве литво або круглий прокат.

Шківи із легких сплавів виготовляють переважно із алюмінієвого литва. За конструкцією вони такі самі, як і чавунні, але з більш тонкими стінками. Оскільки шківи з легких сплавів у порівнянні із чавунними та сталевими мають меншу масу, то їх раціонально використовувати в першу чергу у швидкохідних передачах.

Пластмасові шківи здебільшого використовують при невеликих діаметрах (до 300 мм) і виготовляють із текстоліту або волокніту, їх виготовляють збірної конструкції, де маточина із сталі або чавуну У порівнянні із металевими пластмасові шківи мають малу масу, а коефіцієнт тертя між пасом та шківом більший. Ці шківи широко застосовують у швидкохідних пасових передачах.

Натяжні пристрої у пасових передачах застосовують для створення попереднього натягу, компенсації витягування паса в процесі його експлуатації, а також збільшення кутів охоплення шківів, які впливають на тягову здатність.

За конструкцією та принципом роботи натяжні пристрої можна поділити на три групи: полозки та гойдаючі плити; натяжні та відтяжні ролики; пристрої з автоматичним регулюванням натягу паса.

Полозки (рис. 7.11, а) та гойдаючі плити (рис. 7.11, б) є найпростішими натяжними пристроями, що використовуються у пасових передачах із регульованою відстанню між шківами. Ці пристрої прості за конструкцією і забезпечують сталість протягом деякого періоду експлуатації попереднього натягу паса. Тому їх раціонально використовувати у передачах з постійним у часі робочим навантаженням.

Рис.7.11.

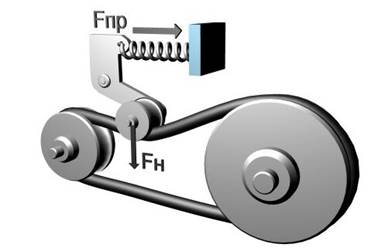

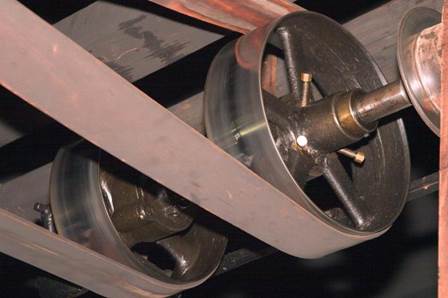

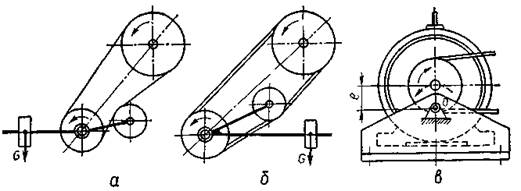

Натяжні ролики застосовують для пасових передач із постійною відстанню між осями шківів. Натяжний ролик – шків з гладким ободом, який притиснутий до зовнішньої поверхні веденої вітки паса близько меншого шківа і вільно обертається (рис. 7.12, а).

Притискання ролика до паса може здійснюватись встановленим на важелі тягарцем або натягом відповідної пружини. У передачах з натяжним роликом збільшується кут охоплення малого шківа, поліпшується робота передачі з великим передаточним числом при малій відстані між осями валів. Однак ролик спричинює додатковий (і до того ж в обернену сторону) згин паса, що значно прискорює його руйнування.

Відтяжні ролики застосовують у клинопасових передачах (рис. 7.12, б). Тут пас зазнає лише односторонній згин, що значно менше впливає на його довговічність, проте зменшуються кути обхвату пасом шківів.

Рис.7.12.

Натяжні та відтяжні ролики також раціонально застосовувати при постійному робочому навантаженні передачі, бо вони забезпечують постійний попередній натяг паса.

Значно ліпшими від описаних вище є натяжні пристрої з автоматичним регулюванням натягу паса.

Запитання для самоконтролю:

1. З яких деталей складається пасова передача ?

2. Вкажіть область застосування пасових передач ?

3. Як передачі класифікують за формою поперечного перерізу паса ?

4. За якими признаками ще класифікують пасові передачі ?

5. Які сили виникають у пасовій передачі ?

6. Для чого необхідно створювати попередній натяг паса ?

7. Які геометричні параметри визначаються для пасової передачі ?

8. Які є плоскі паси за матеріалом і конструкцією ?

9. Як маркуються клинові паси ?

10. Для чого у пасових передачах служать натяжні пристрої ?

11. Які бувають натяжні пристрої за конструкцією і принципом роботи ?