|

|

Електронний підручник |

||||||||||||||||||||||||||||||||||||||||||

|

Лабораторні та практичні роботи

|

8. Машини для післязбиральної обробки зерна Тема 8.1. Способи очищення і сортування зерна. Класифікація машин |

||||||||||||||||||||||||||||||||||||||||||

|

8.1.1. Принципи та способи очищення, сортування і сушіння зерна 8.1.2. Агротехнічні вимоги до машин і обладнання 8.1.3. Класифікація машин для очищення та сортування 8.1.4. Комплекс машин, їх технічна характеристика

Зерновий ворох, який надходить з бункерів комбайнів чи молотарок, складається із зерна основної культури, насіння бур’янів, соломи, полови або інших культурних рослин. Якщо зерен основної культури менше ніж 85 %, то це – суміш. Відношення маси домішок до загальної маси наважки називається засміченістю і виражається у відсотках. Післязбиральна обробка зерна за рахунок таких операцій, як очищення, сортування і калібрування, спрямована на отримання фуражного, продовольчого зерна та насіннєвого матеріалу. Кожна з цих операцій передбачає розв’язання певних завдань. Очищення — це виділення із вороху домішок, а також щуплого, битого і пошкодженого зерна основної культури.

Сортування — це розподіл зерна на сорти (фракції) за його властивостями: розмірами (товщина, ширина і довжина), масою або вагою, аеродинамічними та іншими характеристиками. Мета сортування — отримання високоякісного насіннєвого матеріалу, підвищення якості продовольчого зерна і отримання фуражного зерна. У багатьох машинах очищення і сортування зерна виконуються одночасно. Калібрування — це складова сортування, його виконують під час розподілу очищеного зерна на фракції. Калібрують насіння кукурудзи, буряків, соняшнику тощо з метою більш рівномірного розподілу насіння в рядках. Основними показниками, що визначають якість очищення та сортування, є чистота зернового матеріалу, схожість насіння, абсолютна або питома вага і вирівняність за розмірами. Раціональні вагові і розмірні межі матеріалу встановлюють агротехнічні вимоги, державні стандарти і базисні кондиції.

8.1.1. Принципи та способи очищення, сортування і сушіння зерна Застосовують певні способи очищення і сортування зерна, зокрема розподіл насіння: • повітряним потоком; • за розмірами на решетах; • за розмірами на трієрах; • за щільністю і питомою вагою; • за властивостями його поверхні; • за електричними властивостями. Розподіл насіння повітряним потоком ґрунтується на відмінностях аеродинамічних властивостей насіння і домішок (парусності, маси, розмірів, стану і форми тощо). Основним показником аеродинамічних властивостей є критична швидкість, за якої частинка перебуває у зваженому стані, тобто витає. Важливим показником аеродинамічних властивостей є коефіцієнт парусності, який характеризує властивість частинки здійснювати опір повітряному потоку. За відносного руху тіла в повітрі виникає опір, який залежить від форми, стану поверхні, маси тіла і його розміщення в повітряному середовищі. Що більший цей опір, то раніше воно впаде. Повітряний потік створюється в аспіраторах нагнітальними або всмоктувальними вентиляторами відцентрового або діаметрального типу і за напрямком може бути горизонтальний, похилий та вертикальний. Тіла розділяють за аеродинамічними властивостями за допомогою пневмосепараторів або аспіраційних систем, вмонтованих у зерноочисні машини.

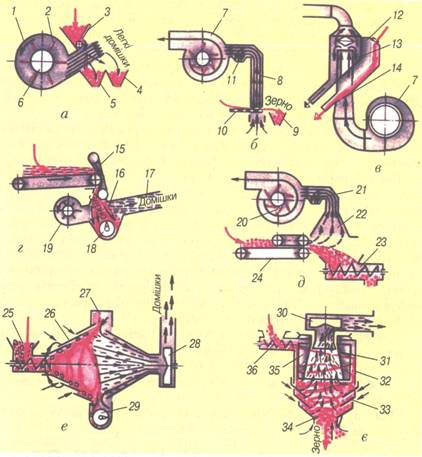

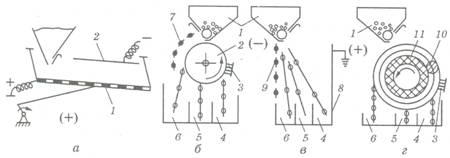

Пневмосепаратори використовують для попереднього очищення зерна, що надходить від комбайна. Повітряним потоком виділяють із зерна шматочки соломи, полову, пил і насіння деяких бур’янів. Пневмосепаратори використовують також для очищення плодів машинного збору від домішок. Існує великий різновид схем і конструкцій пневмосепараторів, які за принципом дії можна розділити на три типи: пневмогравітаційні, пневмоімпульсні та пневмовідцентрові. Пневмогравітаційні сепаратори з похилим (рис. 8.1.1, а) або вертикальним (рис. 8.1.1, б і в) повітряним потоком складаються з вентилятора, повітряного каналу, завантажувального обладнання, осадової камери і приймальника для збирання зерна. У цих сепараторах зерновий ворох подається в повітряний канал самопливом (рис. 8.1, а і в) або переміщується поперек каналу решетом 10, що коливається (рис. 8.1.1, б). Під дією повітряного потоку розділяються траєкторії руху часток зернової суміші: важке зерно зберігає напрям руху і сходить у приймальники 5 і 9, а легкі домішки відхиляються від напряму введення і виносяться повітряним потоком. У пневмогравітаційних сепараторах на частку вороху діють дві сили: сила маси і аеродинамічна сила. Напрям аеродинамічної сили може змінюватися залежно від напрямку руху повітряного потоку. В таких сепараторах швидкість введення матеріалу в камеру сепарації не перевищує 1-2 м/с. Тому швидкість повітряного потоку в каналі змінюють, регулюючи частоту обертання вентилятора, а також перекриваючи заслінкою канал або вікна вентилятора. У пневмоімпульсних сепараторах (рис. 8.1.1, г і д) ворох викидається в камеру сепарації стрічковим 15 або роторним 24 транспортерами. На частку вороху діють також сила маси та аеродинамічна сила. Швидкість введення матеріалу в камеру сепарації може бути якої завгодно величини, і як результат, частка матиме запас кінетичної енергії для подальшого опору повітрю. У пневмовідцентрових сепараторах (рис. 8.1.1, е і є) повітряний потік взаємодіє з частками, що отримують обертальний рух на нерухомій поверхні камери з подільниками 33 (див. рис. 8.1.1, є) або такими, що рухаються за траєкторією на поверхні з подільником камери 26 (рис. 8.1.1, е). В обох випадках потік повітря обдуває робочу поверхню, що має перфорацію або кільцеві канали для його проходу. У даних сепараторах на частку вороху діють сила маси, аеродинамічна і відцентрова сили, а під час руху частки на поверхні, що обертається, і Каріолісова сила. Додаючи часткам вороху обертальний рух з будь-якою кутовою швидкістю, можна збільшити швидкість повітряного потоку до значень, за яких вона буде значно більша за критичну. Камера сепарації має кільцеподібну форму. Тому габарити пневмовідцентрових сепараторів можуть бути значно менші, ніж пневмоімпульсні, за однакової їх пропускної здатності.

Рис. 8.1.1. Схеми пневмосепараторів: а, б і в — пневмогравітаційні; г і д — пневмоімпульсні; е і є — пневмовідцентрові; 1 — кожух; 2 — лопать; З і 12 — бункери; 4, 5, 9 і 27 — приймальники; 6 — крилач; 7, 19,20,28 і 30 — вентилятори; 8 i 17 — повітряні канали;10 і 14 — решета; 11, 13 і 21 — осадові камери; 15 і 24 — транспортери; 16, 22,26 і 33 — подільники; 18, 23 і 29 — шнеки; 25 і 36 — завантажувані; 31 — розподільник; 32 — корпус камери розгону; 34 — горловина; 35 — лопать

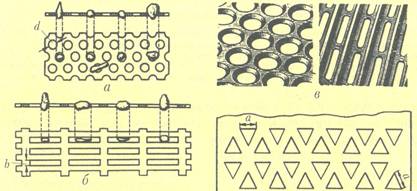

Розділення насіння за розмірами і формою на решетах. Насіння розділяють на фракції за шириною і товщиною. Товщиною вважають мінімальний розмір зерна, а шириною — середній розмір. Для розділення насіння за шириною застосовуються решета з круглими отворами, а за товщиною — з довгастими.

Як бачимо з рисунка 8.1.2, а, крізь круглі отвори можуть проходити тільки те зерно і домішки, ширина яких менша від діаметра отвору решета. Товщина і довжина зернин не впливають на їхнє розділення. Для розділення насіння за шириною підбирають решета з такими отворами, щоб крізь них проходили зернини другого сорту домішки (прохід), а зернини першого сорту сходили з поверхні решета (схід). Крізь отвори довгастої форми (рис. 8.1.2, б) можуть проходити тільки ті зернини і домішки, товщина яких менша від ширини отворів. Ширина і довжина зернин при цьому не впливають на розділення насіння за товщиною. Решета з довгастими отворами підбирають так, щоб ширина отворів була меншою від товщини насіння, яке очищають, і більшою від товщини частинок домішок, які відокремлюються. Під час роботи машини крізь отвори цього решета пройдуть домішки, а зерно зійде сходом. Довгасті отвори мають довжину 10-50 мм, що забезпечує прохід крізь них різних домішок і довгого насіння (овес, вівсюг тощо). Для калібрування насіння кукурудзи застосовують спеціальні решета з лункоподібними круглими отворами і гофровані решета з довгастими отворами (рис. 8.1.2, в). Крізь отвори таких решіт зернини проходять краще, оскільки лунки і канавки орієнтують їх відносно отворів. Для поліпшення просіювання розроблені також решета зі спеціальними отворами, які мають відігнуті кромки.

Рис. 8.1.2. Решета зерноочисних машин: а — з круглими отворами; б —з довгастими отворами; в — з лункоподібними і гофрованими отворами для калібрування насіння кукурудзи; г — з трикутними отворами.

Для розділення насіннєвого матеріалу за формою частинок використовують решета з трикутними отворами (рис. 8.1.2, г). На таких решетах, наприклад, від пшениці відокремлюють татарську гречку, трикутної форми, від гречки — стручки дикої редьки тощо. Залежно від призначення розрізняють решета колосові, сортувальні та підсівні. Колосові решета призначені для відокремлення від маси зерна крупних домішок (частинки стебел, крупне сміття та ін.). Отвори цих решіт підбирають так, щоб все зерно з дрібними домішками йшло проходом, а крупні домішки сходили з решета. Сортувальні решета використовують для розділення насіння основної культури. Крупне насіння в такому разі йде сходом, а дрібне — проходом. Для сортування насіння зернових культур застосовують зазвичай решета з довгастими отворами, розміри яких підбирають для кожної культури дослідним шляхом. Підсівні решета призначені для виділення дрібних домішок (мінеральні домішки, насіння бур’янів тощо). Для цього застосовують решета з круглими отворами діаметром 2-5 мм і довгастими отворами завширшки 2-2,6 мм. У зерноочисних машинах решета розміщують у решітних станах.

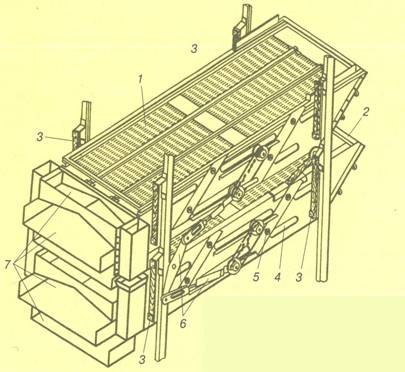

Машина може мати один-два (іноді більше) решітних станів. Так, насіннєочисна машина СМ-4 має один решітний стан, а очисник вороху ОВП-20А (ОВС-25) — два.

Рис. 8.1.3. Решітний стан очисника вороху ОВС-25: 1 — верхній стан ; 2 — нижній стан; 3 — пружина підвіски станів; 4 — боковина стана; 5 — ексцентриковий затискач; 6 — механізм урухомлення щіток; 7 — лотоки.

Кожний решітний стан (рис. 8.1.3) пересувного очисника вороху ОВС-25 обробляє половину всього вороху, що надходить на очищення. Основа станів — суцільноштамповані боковини 4, з’єднані поперечинами. У кожний стан у спеціальні рамки встановлюють по чотири решета. Рамки з решетами всувають по кутниках, приварених до боковин станів, і підтискають ексцентриковими затискачами 5 до напрямних. Стани підвішені до рами на вертикальних підвісках — пружинах 3 і урухмлюються до коливального руху шатунами від головного ексцентрикового вала. Стани коливаються в протилежні боки, завдяки чому врівноважуються сили інерції, що виникають під час їхньої роботи. Зерно за допомогою решіт розділяється на фракції, які надходять до приймачів і лотоків 7. Стани здійснюють 460 коливань за хвилину з амплітудою 15 мм. Кут нахилу решіт до горизонту становить 8°. Під решетами встановлено щітки. Вони прилягають до площини решіт і очищають отвори від насіння, що залишилось у комірках, коливаючись з частотою 30 хв-1 з амплітудою 128 мм. Для очищення одного ряду решіт призначено шість щіток. Вони прикріплені до труби через скоби шплінтами. Труба насаджена на поперечний колінчастий вал з повзуном на кінці. Повзуни ковзають по напрямних кутниках, закріплених на рамі. Щітки притискаються до решіт, повертаючи колінчастий вал. Під час роботи решітного стана треба стежити за щітками. За значного спрацювання щітки замінюють новими. Розділення насіння за розмірами на трієрах. Для відокремлення коротких або довгих домішок від насіння основної культури застосовують трієри. Трієри виготовляють у вигляді окремих машин або робочих органів зерноочисних машин. Найчастіше використовують циліндричні трієри, робочим органом яких є комірковий циліндр.

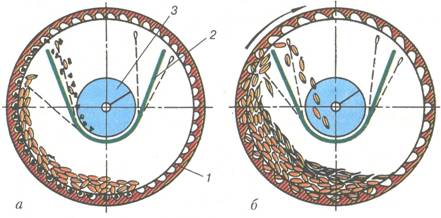

На внутрішній поверхні циліндра штампуванням або фрезеруванням роблять кишенєподібні комірки, діаметр яких має бути більшим або меншим від довжини насіння, яке сортують або очищають. Кукільні циліндри застосовують для відокремлення коротких домішок. У них діаметр комірок менший за довжину основного зерна, яке очищають. Вівсюжні циліндри призначені для відокремлення довгого насіння і домішок. Вони мають комірки, діаметр яких більший за довжину основного зерна. Всередині циліндра змонтовано лотік зі шнеком, частота обертання якого зазвичай дорівнює частоті обертання коміркового циліндра. Схему роботи трієрних циліндрів зображено на рисунку 8.1.4. Вихідний матеріал, потрапляючи в циліндр 1, що обертається, переміщується з одного його кінця до іншого вихідного кінця шаром, який проходить комірковою поверхнею. Коротке зерно і домішки, довжина яких менша за діаметр комірок, захоплюються ними і піднімаються вгору (рис. 8.1.4, а). Над лотоком 2 насіння під дією сили тяжіння випадає з комірок і потрапляє у шнек 3, яким транспортується лотоком з циліндра. Довге зерно, частково потрапляючи в комірки, не утримується в них і випадає, не доходячи до лотока. Воно переміщується вздовж осі циліндра і йде сходом на комірковій поверхні.

Рис. 8.1.4. Схема роботи кукільного (а) та вівсюжного (б) трієрних циліндрів: 1 — комірковий циліндр; 2 — лотік; 3 — шнек

У вівсюжному циліндрі короткими домішками є основне зерно. Воно потрапляє в комірки і після цього випадає в лотік. Довгі домішки (наприклад, вівсюг у пшениці) йдуть сходом із поверхні циліндра. Щоб у лотік потрапляло тільки коротке насіння і домішки, його положення можна регулювати. Для того щоб насіння краще заповнювало комірки і вільно випадало з них над лотоком, циліндр потрібно обертати з певною швидкістю. На практиці частоту обертання п трієрних циліндрів, установлених з нахилом до горизонтальної площини 1—1,5°, визначають за формулою: n = (0,5…0,75) 30/ Vr R, де R – радіус циліндра. Трієри, що їх випускає промисловість, і складні зерноочисні машини СМ-4 мають вівсюжні і кукільні циліндри (табл. 8.1.1). Зазвичай завод-виготовлювач комплектує машини двома трієрними циліндрами з комірками 5 і 9,5 мм. Циліндри з іншими розмірами комірок постачають за окремим замовленням.

Таблиця 8.1.1 Розміри

трієрних циліндрів для очищення і сортування насіння культур різних видів

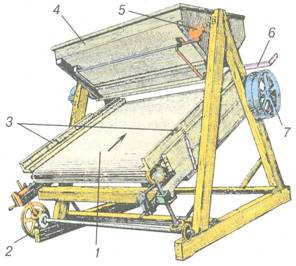

Розподіл насіння за щільністю і питомою вагою застосовують для отримання найбільш повноцінного насіння. Виконують його сухим і мокрим способами. Сухий спосіб може бути реалізований голчастим барабаном і пневматичним сортувальним столом, а мокрий — у воді або в розчинах різної концентрації (застосовують рідко через його складність і громіздкість). Дослідами встановлено, що під час висівання крупного важкого насіння, що має велику щільність, урожайність зернових культур підвищується на 0,2-0,5 т/га. Тому насіння зернових, зернобобових, овочевих культур і трав очищують і сортують за щільністю. При цьому добре відокремлюється насіння пажитниці; волошки, польової гірчиці, пирію, вівсюга, стоколоса, а також ріжки, сажка та пошкоджене зерно (гниле, поїдене), частинки стебел тощо. Пневматичний сортувальний стіл відокремлює насіння з найбільш повного фізіологічною зрілістю за рахунок стану поверхні, розміщення (поздовжнього і поперечного кута нахилу) та коливань сітчастої деки і повітряного потоку, створеного вентилятором і спрямованого під неї. Шар зернового матеріалу, який надійшов на деку, продувається повітряним потоком і перебуває на ній у зваженому «киплячому» стані. Відбувається вертикальне розшарування матеріалу, легка фракція піднімається вище, а важка знаходиться на сітчастій поверхні деки. Зворотно-коливальний рух сітчастої похилої поверхні деки зумовлює розподіл зернового матеріалу на поверхні стола і він сходить з неї за фракціями. Розділення насіння залежно від властивостей його поверхні. У ниці випадків суміш насіння і домішок не вдається розділити в повітряних каналах і камерах, а також на решетах і трієрах, оскільки різниця щодо їх аеродинамічних властивостей і розмірів частинок виявляється незначною. Тому використовують відмінності у властивостях поверхні частинок, їхньої форми та інші ознаки. Для відокремлення насіння, з шорсткою поверхнею від гладенького застосовують фрикційні зерноочисні машини. Бурякова гірка ОСГ-0,12А призначена для очищення насіння цукрових буряків від недоброякісного, яке має плоску форму і шорстку поверхню, а також від дрібних стебел, залишків листя тощо. Робочим органом бурякової гірки є нескінченне похиле полотно 1 (рис. 8.1.5), верхня вітка якого рухається знизу вгору. Нахил полотна можна змінювати гвинтовим регулятором 2. На полотно, що рухається з швидкістю 0,7-0,8 м/с, насіння подається живильним валиком із засипного ковша 4. Подачу насіння змінюють, переміщуючи рухоме дно ковша регулятором 5. На валу ведучого барабана кріплять шківи 7 для урухомлення в дію полотна від електродвигуна або встановлюють рукоятку ручного урухомника.

Рис 8.1.5. Бурякова гірка ОСГ-0,12А: 1 — полотно; 2 — регулятор нахилу полотна; 3 — напрямні борти; 4 — засипний ківш; 5 — регулятор подачі насіння; 6 — перевідна вилка урухомлювального паса; 7 — робочий і холостий шківи.

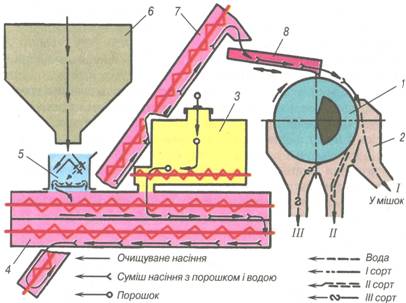

Кругле насіння буряків, потрапляючи на полотно, що рухається знизу вгору, скочується донизу. Плоске і шорстке насіння, а також уламки стебел, листя та інші домішки, що мають великий коефіцієнт тертя, виносяться полотном вгору і скидаються з іншого боку машини. Для очищення полотна знизу під ним установлено щітку. Щоб гладеньке насіння скочувалося донизу, а шорстке затримувалося, полотно повинно мати певний кут. Кут нахилу полотна можна встановлювати регулятором 2 в межах 18-27°. Ширина полотна — 1,2 м. Маса бурякової гірки — 270 кг. Продуктивність — 120 кг/год. Бурякова гірка ОСГ-0,5 укомплектована пристроями для завантаження і вивантаження насіння. Робочі органи урухомлюються в обертальний рух від двох електродвигунів загальною потужністю 1,6 кВт. Продуктивність гірки — 0,5 т/год. Льононасіннєочисна гірка ОСГ-0,12А призначена для очищення насіння льону від насіння бур’янів, яке важко відокремлюється (волошки, гречки виткої та ін.). Ця гірка має два похилі нескінченні полотна. Кут нахилу полотен регулюється в межах 35-45°. Потужність для урухомлення гірки в дію становить 0,27 кВт; маса — 170 кг; продуктивність — 200 кг/год. Електромагнітна насіннєочисна машина ЕМС-1А. Для очищення насіння конюшини, люцерни, льону та інших культур від насіння бур’янів, що важко відокремлюються та мають шорстку поверхню (повитиці, смілки, волошки тощо), застосовують електромагнітні насіннєочисні машини. Принцип роботи такої машини ґрунтується на здатності шорсткого насіння бур’янів покриватися спеціальним магнітним порошком, після чого воно набуває феромагнітних властивостей і притягується електромагнітом. Насіння, призначене для очищення, завантажують у засипний ківш 6 (рис. 8.1.6), звідки воно через дозувальний отвір і корпус зволожувача 5 самопливом надходить до змішувального шнека 4. Зазвичай машина працює без зволоження насіння. Проте під час очищення конюшини і люцерни від подорожника і степового гірчака для повнішого покривання насіння бур’янів магнітним порошком насіння потрібно зволожувати. Для цього струмінь води спрямовують на диск, що обертається, й який і розбризкує на дрібні краплинки. Магнітний порошок надходить з корпусу апарата дозування 3. Всередині корпусу змонтована мішалка, а в нижній частині розміщений спіральний шнек, зроблений з дроту, який подає порошок до змішувального шнека 4. Кількість порошку, що подається, регулюють, змінюючи частоту обертання шнека від 0 до 7 хв-1 . Змішувальний шнек призначений для перемішування насіння з магнітним порошком. Він складається з двох трубчастих валів з лопатками, привареними до осі під кутом 7°. На накривці корпусу шнека розміщений патрубок з перекидною заслінкою, яка застосовується для подачі магнітного порошку у верхню або в нижню половину змішувальної камери за сухого способу очищення або в нижню половину камери в разі зволоженого насіння, що очищається.

Рис. 8.1.6. Схема роботи електромагнітної насіннєочисної машини ЕМС-1А: 1 — електромагнітний барабан; 2 — приймач насіння; 3 — апарат дозування порошку; 4 — змішувальний шнек; 5 — зволожувач; 6 — засипний ківш; 7 — похилий шнек; 8 — лотоковий конвеєр

Під час руху в змішувачі насіння ретельно перемішується. Шорстке насіння бур’янів, а також щупле і подрібнене насіння культури, що її очищають, покривається магнітним порошком, який на 80% складається із закису-окису заліза (умбри) і на 20% — крейди. Із змішувального шнека суміш надходить у похилий шнек 7, де вона продовжує перемішуватись, і подається на лотоковий конвеєр 8. Лотоковий конвеєр виготовлено з латуні, щоб запобігти намагнічуванню. Він закріплений на двох вертикальних пружинах і здійснює коливальний рух. На конвеєрі насіння поділяється на два потоки і спрямовується лотоками у рівчаки електромагнітного барабана 1. Барабан складається з латунного циліндричного кожуха, що обертається з частотою 43 хв, і нерухомої осі, на якій встановлено дві котушки збудження з алюмінієвого дроту і три сталевих сектори електромагніту, відокремлені один від одного кільцевими проміжками. Під час проходження електричного струму по котушках між секторами виникає електричне поле. В цих місцях кожуха-барабана, що обертається, розміщено чотири кільцевих рифи, кожна пара яких створює рівчак. Електромагнітне поле притягує насіння бур’янів, покрите порошком, і воно кожухом барабана відноситься в нижню частину. Оскільки в задній і нижній частинах барабана електромагнітне поле відсутнє, то насіння бур’янів відривається від барабана і надходить у ящики. Не покрите порошком гладеньке насіння, сходить з рівчаків барабана і утворює вихід І (перший сорт). Незначна частина чистого насіння, а також щупле насіння і малошорсткі засмічувачі становлять вихід II (другий сорт); насіння бур’янів, щупле, гниле, бите і м’яте, а також порошок, що осипався з поверхні насіння, становлять вихід III. Для відсмоктування магнітного пилу і транспортування його в циклон на рамі машини встановлено пиловий відцентровий вентилятор. Циклон монтують зовні робочого приміщення. Для урухомлення в дію робочих органів машини і вентилятора призначені два електродвигуни. Електромагнітний барабан живиться електроенергією через селеновий випрямляч. Витрата магнітного порошку становить 1-2,5% маси насіння, яке очищають (залежить від засміченості насіння та якості порошку). Маса машини — 1100 кг. Продуктивність — 180-250 кг/год. Розподіл електростатичним методом полягає в тому, що напруга подається (30...70 кВ) на решето 1 (рис. 8.1.7, а) або барабан 2 (рис. 8.1.7, б), які урухомлюються відповідно в коливальний і обертальний рухи.

Рис. 8.1.7. Розподіл насіння за електричними властивостями: а — решітна: 1 — решето; 2 — металевий щит; б, в і г — в електростатичному полі, в полі коронного розряду і за діелектричною проникністю: 1 — бункер; 2 — барабан; 3 — щітка; 4, 5 і 6 — лотоки; 7 — негативно заряджений електрод; 8 — коронувальний електрод; 9 — перфорований електрод; 10 — біфілярна обмотка; 11 — ізолятор

Матеріал, що контактує з їх поверхнею, заряджається залежно від його електропровідності й на нього діє електростатичне поле. Заряджені частинки з більшою електропровідністю потрапляють у лотік 6, а з меншою — в лотік 5. Частинки, прилиплих до барабана, очищають щіткою 3. Розподіл в полі коронного розряду (рис. 8.1.7, в) відбувається таким чином: на електроди подається висока напруга (30...70 кВ) і між ними виникає електричний розряд, що іонізує повітря. Частинки, що подаються в це іонізоване середовище, отримують різний заряд і відхиляються на різний кут. Частинки з більшою електропровідністю потрапляють у лотік 5 разів меншою — у лотік 6. Розподіл діелектричним методом (рис. 8.1.7, г) здійснюють барабаном, що обертається. Він складається з ізолятора 11, на який одним шаром перпендикулярно до осі його обертання намотано два ізольованих провідники з почерговою полярністю. Між ними за напруги в 3-7 разів меншої, ніж за попереднього методу, створюється електричне поле. Це поле поляризує частинки, які притягуються до барабана з різною силою залежно від їх діелектричної проникності. Якщо вона менша, то частинка відривається раніше і потрапляє в лотік 6, а більша — відривається пізніше і потрапляє в лотоки 4 і 5. 8.1.2. Агротехнічні вимоги до машин і обладнання Як результат післязбиральної обробки зерно доводять до кондицій, установлених на продовольчий, фуражний і насіннєвий матеріал. Продовольче зерно поділяють на дві групи кондицій — базисну і небазисну. Базисні кондиції встановлені для кожної культури. Наприклад, для ярої пшениці базисної кондиції встановлені такі показники якості: чистота не нижче ніж 97 %, домішок не більш як 1 % і зернових (у тому числі дроблених зерен) не більше ніж 2 %, вологість зерна — 14... 16 %. Для зерна небазисної кондиції також встановлене обмеження за кількістю домішок — бур’янів (не більше ніж 5 %) і зернових (не більш як 10 %). Вартість такого зерна нижча. Насіння зернових та зернобобових культур має відповідати трьом класам: І клас — містить 99 % насіння основної культури за схожості 90 % і не більше ніж 10 шт./кг насіння інших культур, у тому числі 5 шт./кг насіння бур’янів; II клас — 98,5 % основної культури за схожості 90...95 % і не більш як 100 шт./кг насіння інших культур, у тому числі бур’янів 75 шт./кг; III клас — відповідно 98 і 85...90 % і насіння інших культур відповідно — 300 і 200 шт/кг. Зерноочисні машини за заданої продуктивності й засміченості зерна за один пропуск мають очищати зерно відповідно до вимог щодо продовольчого зерна і посівного матеріалу. Машини мають бути універсальними, пристосованими для доведення зерна і насіння різних сільськогосподарських культур до потрібних кондицій, встановлених стандартами; легко регульованими; зручними в експлуатації; безпечними в роботі; відповідати нормам санітарії.

8.1.3. Класифікація машин для очищення та сортування Зерноочисні та сортувальні машини поділяють за призначенням, конструкцією, принципом роботи і способом пересування. За призначенням машини є загального і спеціального призначення. Машини загального призначення — це машини первинної обробки зерна, що надходить від комбайнів і молотарок для одержання продовольчого зерна, і машини вторинної обробки для очищення і сортування продовольчого зерна та насіннєвого матеріалу. Машини спеціального призначення — це машини для очищення від важковідокремлюваних домішок, насіння карантинних бур’янів та сортування зерна (пневматичні сортувальні столи, електромагнітні машини, бурякові гірки, змійки тощо). За конструкцією машини поділяють на прості та складні. За принципом роботи розрізняють повітроочисні, повітряно-решітні, повітряно-решітно-трієрні та трієрні машини. Повітроочисні — прості машини, які виконують тільки повітряну обробку зернового вороху, зокрема пневмоколонки, що здійснюють первинне очищення зерна. Повітряно-решітні машини призначені для попереднього очищення і часткового сортування зерна після обмолоту комбайнами і молотарками. Складаються вони з повітряної і решітної систем очищення. Повітряно-решітно-трієрні машини застосовують для вторинної обробки насіння зернових, зернобобових, технічних та інших культур, які використовуються для сівби та на продовольчі цілі. У технологічному процесі поєднані всі три види — повітряна, решітна і трієрна. Ці машини називають складними, або комбінованими. Трієрні машини здійснюють очищення і сортування насіння після вторинної обробки. Використовуються як окремі блоки. За способом пересування є пересувні та стаціонарні машини.

8.1.4. Комплекс машин, їх технічна характеристика

Комплекси зерноочисні ЗАВ-20, ЗАВ-40, КЗС, ХПП таблиця 8.1.2 призначені для механізованої післязбиральної обробки зернових культур харчового, насіннєвого та фуражного призначення.

Таблиця 8.1.2

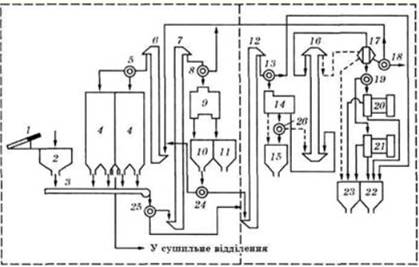

Комплекс ЗАВ-25 (рис. 8.1.8) обробляє зерновий ворох від комбайнів, виділяє з нього грубі й легкі домішки, тимчасово зберігає за одночасної аерації в бункерах місткістю 260 м3 (200 т), а також може довгостроково зберігати сухе зерно. Продуктивність під час приймання 50 і очищення 25 т/год. Встановлена потужність 81 кВт.

Рис. 8.1.8. Функціональна схема зерноочисного агрегату ЗАВ-25: а — відділення ОП-50 для приймання і тимчасового зберігання зерна; 6 — очисне відділення; 1 — автомобілерозвантажувач; 2 — бункер-дозатор; 3 — конвеєр; 4, 10, 11, 15, 22 і 23 — бункери; 5, 8, 13, 17, 18, 19, 24, 25 і 26 — розподільники; 6, 7, 12 і 16 — норії; 5 — машина МПО-50; 14 — машина первинного очищення зерна ЗВС-20А; 20 і 21 — трієрні блоки

Компанія РАВАРО виготовляє решітні зерноочисні комплекси вібраційного типу рис. 8.1.8 – сепаратори для попереднього очищення зерна перед надходженням його в сушарку. Зерноочисні машини випускаються двох типів: з продуктивністю 25-27 і 29-32 тон. Для підвищення гнучкості зернового комплексу та збільшення обсягів очищення зерна встановлюють по 2 сепаратора і більше. Особливістю зерноочисних машин (сепараторів зерна) РАВАРО є можливість поділу вороху на 3 частини (залежно від решіт). Причому за рахунок аспірації та відділення дуже дрібного сміття через нижнє сито, очищення виходить дуже якісне (практично виключає необхідність доочищення для фуражного зерна). Важливою перевагою сепараторів РАВАРО є складний коливальний рух сит, що дозволяє досягти за менших розмірів машини більшої продуктивності і кращої якості очищення зерна.

Рис. 8.1.9 Комплекс зерноочисний К3-25

Комплекси зерноочисні К3-25, К3-50, К3сК-25 використовуються для післязбирального очищення зерна харчового, насіннєвого та фуражного призначення. Застосування зерноочисних комплексів дозволяє уникнути значних втрат під час збереження та очищення зерна, швидко та ефективно довести його до базисних кондицій і значно зменшити витрати ручної праці.

Питання для самоконтролю

1. Призначення очищення, сортування і калібрування зерна. 2. Агротехнічні вимоги до зерноочисних машин. 3. Як класифікують машини для очищення та сортування зерна? 4. Способи очищення і сортування зерна. 5. Як проходить розділення насіння залежно від властивостей його поверхні?

|

|||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||

|

© 2018 ДУ «Науково-методичний центр інформаційно-аналітичного забезпечення діяльності ВНЗ «Агроосвіта» 03151, м. Київ, вул. Смілянська, 11 |

|||||||||||||||||||||||||||||||||||||||||||