|

Агроосвіта |

ТРАКТОРИ І АВТОМОБІЛІ, частина І Електронний підручник |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

3. ДВИГУНИ

ВНУТРІШНЬОГО ЗГОРЯННЯ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

3.6. Система живлення і регулятори

дизельного двигуна 3.6.4. Повітроочисники, впускні та

випускні трубопроводи, глушник 3.6.5. Конструкція і принцип дії

турбокомпресора 3.6.6. Класифікація паливних

насосів високого тиску 3.6.8. Регулювання і недоліки ПНВТ

секційного типу 3.6.9. Особливості будови ПНВТ двигуна

КамАЗ-740 3.6.11. Автоматична муфта випередження

впорскування палива 3.6.13. Будова і робота

всережимного відцентрового регулятора ПНВТ типу УТН 3.6.14. Будова і робота всережимного

відцентрового регулятора ПНВТ типу НД Дизельні двигуни – це

двигуни з внутрішнім сумішоутворенням, де в циліндрі стискується повітря (Р=

4 – 5 МПа), в яке впорскується паливо під тиском 12 – 18 МПа.

Рис. 3.6.1. Дизельний двигун Швидкість

палива 150 – 400 м/с відносно повітря викликає велике тертя і, як наслідок,

велику температуру (700 0С). Це спричиняє самозапалення

дизельного палива і згоряння.

Рис. 3.6.2. Робочий цикл чотиритактного дизельного двигуна Робочий цикл чотиритактного безкомпресорного дизеля

складається з таких тактів

Оскільки

сумішоутворення дизельного двигуна виділяється значно менше часу (2 – 3 мс),

ніж у карбюраторних двигунів, доводиться застосовувати інші заходи з

організації якісного сумішоутворення. У процесі

розпилювання палива під час його впорскування в циліндр двигуна струмінь

дробиться на краплі. Для нормального згоряння розмір крапель має бути 10 – 40 мкм. У разі дроблення на менші часточки паливо випаровується в зоні розпилювання форсунки, і

використання повітря в об'ємі камери згоряння погіршується, а в разі дроблення

на більші – процес згоряння подовжується і відбувається не повністю.

Паливо розпилюється під дією процесів, що

супроводжують його рух у соплових каналах розпилювача та сил аеродинамічного

опору газового середовища, в яке впорскується паливо. Струмінь палива

розривається на окремі часточки, які під час руху в газовому середовищі

деформуються в краплі. Сумарна поверхня розпиленого палива в 10-30 разів

перевищує поверхню суцільного струменя.

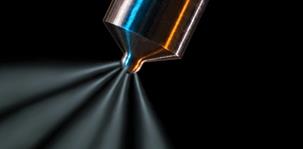

Рис.

3.6.3.

Факел розпиленого палива Процес розпилювання залежить від

швидкості руху палива в каналах та дроселювальних перерізах розпилювача,

конструкції розпилювача, чистоти оброблення соплових отворів. Зі збільшенням

циклової подачі палива тиск впорскування зростає, відповідно підвищується

швидкість витікання палива із соплових отворів і досягається дрібніше розпилювання.

На дроблення струменя й розміри крапель істотно впливають фізичні властивості

палива: зі зростанням в'язкості дрібність та однорідність розпилювання

погіршуються, що спричинює сили внутрішнього тертя. Факел розпиленого палива характеризується

дальнобійністю, шириною та кутом конуса. Розподіл крапель у факелі

нерівномірний і структура його неоднорідна. На розвиток і структуру факела

найістотніше впливають тиск впорскування, конструкція розпилювача, фізичні

властивості палива й середовища, в яке відбувається впорскування.

Дальнобійність факела визначається кінетичною енергією палива, що струмує з

розпилювача, яка, в свою чергу, залежить від його маси і швидкості витікання.

Залежно від вихрового руху повітря в камері згоряння факел може бути несиметричним,

внаслідок чого частина палива потрапляє на стінки камери.

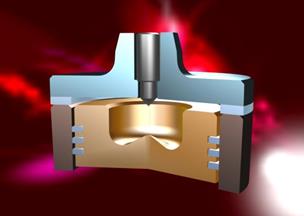

Рис. 3.6.4. Розпилювач форсунки За раціонального співвідношення

параметрів факела палива, камери згоряння та організації вихрового руху

повітря можна досягти належного сумішоутворення. Ступінь і якість наповнення

циліндрів двигуна повітрям визначають не тільки його потужність і паливну

економічність, а й зносостійкість деталей, насамперед циліндро-поршневої

групи. Підвищення опору

повітряного тракту внаслідок забрудненості повітроочисника поряд із

зменшенням наповнення циліндрів та погіршенням ходу робочого процесу створює

умови для потрапляння в циліндри повітря з підвищеним умістом пилу, що форсує

зношення тертьових пар. Поліпшення розподілу палива на часточки досягається

збільшенням швидкості його витікання із сопла форсунки за рахунок підвищення

тиску впорскування, правильним вибором факела (кута конуса) розпилювання,

поєднанням механічного розпилювання з випаровуванням із стінок камери

згоряння. У зв’язку з короткочасністю процесу сумішоутворення і

необхідністю отримання однорідної суміші у циліндри двигуна має поступати

значно більше повітря, ніж його потрібно теоретично (a = 1,2 – 1,7 до 1,9). Тільки за таких умов кожна

часточка палива має навколо себе потрібну для повного згоряння кількість

кисню. Найкраще наповнення циліндрів очищеним повітрям

досягається зниженням опору повітроочисника і впускних каналів, застосуванням

турбокомпресорів (наддув), оптимальним вибором фази впуску. Одним з важливих факторів отримання однорідної суміші,

яка повністю згоряє в циліндрі, є утворення інтенсивних повітряних потоків у

камері згоряння.

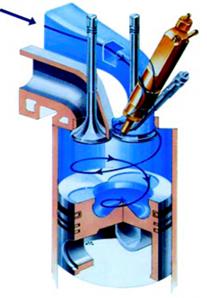

Рис. 3.6.5. Повітряні

потоки у камері згоряння: а – вигляд збоку; б – вигляд зверху Крім

того, подавання палива у циліндри двигуна має відбуватися з деяким випередженням

(до приходу поршня у ВМТ), що забезпечує м’якшу роботу двигуна. Період

затримки займання («жорсткість» роботи двигуна) залежить від способу

сумішоутворення. 1. Об’ємний спосіб – використання для одержання суміші

всього об'єму камери згоряння (95% палива впорскується в повітря, 5%

знаходиться у вигляді плівки). Швидке випаровування палива й змішування з

повітрям досягають взаємним узгодженням форм та розмірів факела палива й

камери згоряння, що забезпечує відповідний рух заряду всередині камери. 2. Плівковий спосіб – основна частина палива (до 95 %)

подається на поверхню камери, де й створюється тонка паливна плівка ( 3.

Об’ємно-плівковий спосіб – 85% палива утворюють плівку і 15% перемішуються з

повітрям. Найбільш поширений. Для забезпечення цих способів сумішоутворення існують

різні форми камер згоряння: Нероздільні – безпосереднє впорскування. Роздільні : – передкамерне впорскування; – вихрокамерне впорскування.

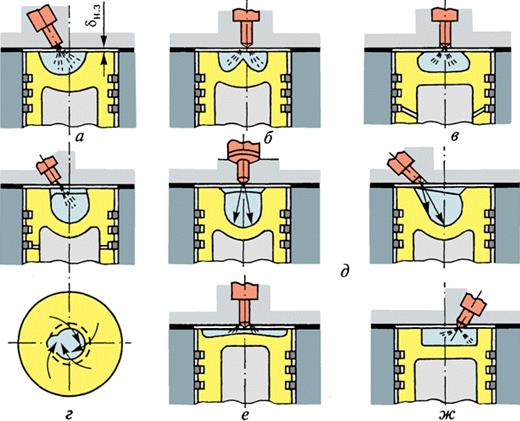

Рис. 3.6.6. Типи нероздільних камер згоряння: а – напівсферична (дизель ВТЗ); б

– ЯМЗ і АМЗ; в – ЦНИДИ; г – «МАН»; д – «Дойц»; е

– «Гессельман»; ж – «Даймлер

– Бенц»; δН.З. – надпоршневий зазор

Рис. 3.6.7. Типи

роздільних камер згоряння: а – вихрова камера; б – передкамера Нероздільна

камера згоряння – компактна (зменшує втрати теплоти) порожнина, обмежена

фасонним днищем поршня, а також поверхнями головки і стінок циліндра. Вона

має забезпечувати інтенсивне завихрення у процесі сумішоутворення.

Рис. 3.6.8. Нероздільні

камери згоряння в поршнях: а – тороїдальна; б – шарова Форма

нероздільної камери згоряння визначає розміщення форсунки, а також кількість

і напрямок струменів палива. Якщо паливо впорскується безпосередньо в камеру

згоряння, яку утворює поршень, декількома струминами, то такі двигуни

називають однокамерними або дизелі з безпосереднім впорскуванням.

Рис. 3.6.9. Нероздільні камери

згорання у поршнях дизельних двигунів: а – Д-240; б – Д-144; в –

СМД-62 Безпосереднє впорскування належить до дизелів з нерозділеною

камерою згоряння, в якій 95% палива у дрібнодисперсному стані поширюється у

стиснутому повітрі, 5% допускається у вигляді плівки на поверхні камери

згоряння. Для якісного сумішоутворення форма розпилення форсунки має

відповідати формі камери згоряння. Для цього треба застосовувати

багатодирчасту форсунку DРср = 20 –

150 МПа.

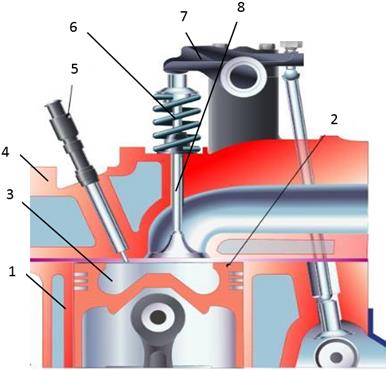

Рис. 3.6.10. Головка циліндра двигуна з безпосереднім впорскуванням: 1 – циліндр; 2 – поршень; 3 – камера

згоряння; 4 – головка циліндра; 5 – форсунка; 6 – пружина клапана; 7 –

коромисло; 8 – клапан Переваги

двигунів з нероздільними камерами згоряння: 1.

відносно невисокий ступінь стиску (e = 13 – 17); 2.

може застосовуватиса об’ємне об’ємно-плівкове сумішоутворення; 3.

можливість форсування двигуна наддувом; 4.

порівняно легкий запуск (менша втрата теплоти, стиск повітря); 5.

висока економічність роботи ge = 6.

простота конструкції камери згоряння. Недоліки

двигунів з нероздільними камерами згоряння: 1. більш жорстка робота Dр = 1,0 – 1,2 МПа; 2. великі значення коефіцієнта надлишку повітря, a = 1,6 – 2; 3. більш

високий тиск упорскування 15 – 17,5 МПа

(причиною чого є обмежене завихрення повітря); 4. погано форсується за обертами двигуна, добре

форсується за наддувом; 5.

складна паливна апаратура. Передкамерний спосіб сумішоутворення застосовується у двигунах

з роздільними камерами. Об’єм передкамери 25 – 40% об’єму камери згоряння.

Загоряється суміш у предкамері і виштовхується зі швидкістю 200 – 300 м/с у

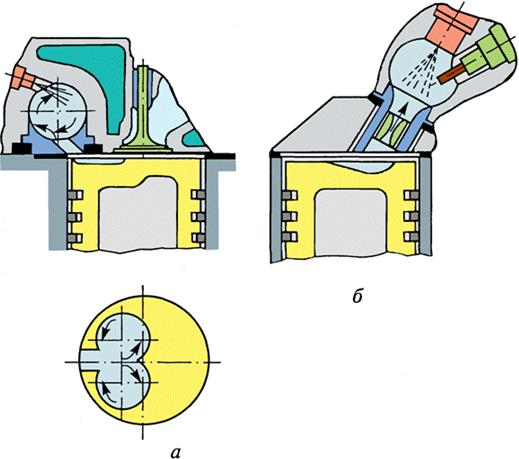

циліндр інтенсивно перемішуючись і збільшуючи тиск на поршень. Об’єм вихрової камери становить приблизно 60 – 70% від

всього об’єму камери згоряння. Основне горіння у вихровій камері, а догоряння

– у циліндрі.

Рис. 3.6.11. Роздільні камери згоряння: а – передкамера; б – вихрова камера Переваги дизелів з розділеними камерами згоряння: 1) якісне сумішоутворення; 2) помірний тиск упорскування пального (11 – 13 МПа) за

рахунок інтенсивного завихрення повітря і суміші; 3) порівняно плавне наростання тиску на поршень; 4) невисокий тиск під час згоряння. Недоліки дизелів з розділеними камерами згоряння: 1) мала чутливість до зміни швидкісних режимів роботи; 2) відносно невисокі значення коефіцієнта надлишку

повітря (a =1,2 – 1,4); 3) низька паливна економічність; 4) ускладнений запуск; 5)складна конструкція камер згоряння і головок

циліндрів. 3.6.2. Призначення,

загальна будова і робота системи живлення дизельних двигунів Система живлення дизеля

забезпечує подавання в циліндри палива й повітря (окремо) і відведення з них

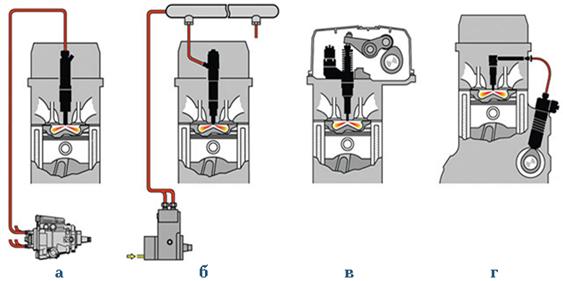

продуктів згоряння в навколишнє середовище. На дизелях використовують два типи паливних

систем. Найбільш поширена паливна система роздільного типу, в якій форсунка і

паливний насос розміщені на відстані і з'єднані між собою паливопроводом.

Другий тип грунтується на використанні насосів-форсунок, в яких насос і форсунка об'єднані

в одному агрегаті.

Рис. 3.6.12. Типи паливних систем: а – розділеного типу; б – Common Rail; в, г – насоси – форсунки

(в – суміщені; г – рознесені) На сучасних дизельних двигунах зберігається

тенденція збільшення застосування системи живлення Common Rail.

Рис. 3.6.13. Поширення типів паливних систем На вітчизняних тракторних дизелях

частіше застосовують паливну систему розділеного типу. Система

паливоподачі дизелів складається з ліній високого і низького тиску. Вимоги до паливних систем: – має забезпечувати подачу чітко дозованих порцій

палива до циліндрів дизеля відповідно до порядку роботи за малий проміжок часу

(0,001 – 0,01 с) під високим тиском; – подавання палива до циліндрів здійснюється у чітко

задані моменти робочого циклу; – параметри впорскування мають відповідати найкращій

організації робочого процесу у кожній точці робочих характеристик двигуна; – паливна апаратура має забезпечувати рівномірну подачу

палива у всі циліндри дизеля за будь-якого навантаження, через рівні проміжки

часу; – паливо має бути добре розпиленим.

Рис. 3.6.14. Система живлення дизельного двигуна: 1 – фільтр грубого очищення; 2 – зливний

паливопровід (від форсунки в бак); 3 – паливний бак; 4 – паливопідкачувальний

насос; 5 – перепускний паливопровід; 6 – паливний насос високого тиску; 7 –

паливопровід високого тиску; 8 – паливопровід відведення очищеного палива в

паливний насос; 9 – паливопровід підведення палива у фільтр; 10 – фільтр

тонкого очищення палива; 11 – трубка пневмокоректора; 12 – форсунка; 13 –

випускний трубопровід; 14 – глушник; 15 – турбокомпресор; 16 – повітряний

фільтр; 17 – трубка індикатора засміченості; 18 – індикатор засміченості

повітряного фільтра; 19 – поршень дизеля У

процесі роботи двигуна паливо надходить з паливного бака 3, оснащеного сітчастими фільтрами

паливопроводом низького тиску крізь фільтр грубого очищення 1 до паливопідкачувального насоса 4, далі – крізь фільтр тонкого

очищення 10 паливопроводом

низького тиску до паливного насоса високого тиску (ПНВТ) 6, від якого паливопроводом

високого тиску 7 – до

форсунки 12, яка впорскує паливо в камеру згоряння. У фільтрі грубого

очищення від палива відокремлюється великі механічні домішки й вода, повніше

очищення здійснюється у фільтрі тонкого очищення. Надлишки палива від ПНВТ,

форсунок і фільтра тонкого очищення зливається дренажними трубками у бак. 3.6.3. Будова та принцип дії паливних баків, паливних фільтрів,

паливопідкачувальних насосів, форсунок Паливо для

живлення двигуна трактора заливають у паливний бак, місткість якого

розрахована на роботу трактора без дозаправлення не менше 10 годин. Паливні баки

виготовляють з листової сталі, форма їх залежить від місця встановлення і має

відповідати сучасним вимогам компонування механізмів і вузлів трактора. Кількість палива в баці перевіряють за

допомогою пластмасової прозорої трубки, мірної лінійки (її встановлюють у

заливну горловину) або електричного покажчика рівня палива. Щоб запобігти

коливанням тиску в паливному баці, його внутрішня порожнина сполучається із зовнішнім

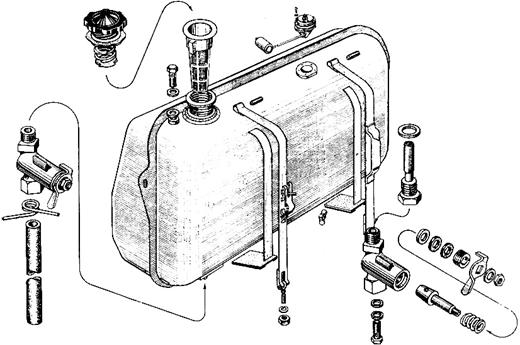

повітрям. Паливний бак тракторів типу Т-150 і ХТЗ-170

(рис. 15) зварений з двох стальних штампованих половин. Бак розташований у

прорізі задньої частини кабіни і закріплюється двома металевими стрічками. У

паливному баці встановлено вертикальні перетинки, які підвищують жорсткість

конструкції і зменшують збовтування палива під час роботи трактора. У верхній

частині бака є горловина з накривкою

і сітчастим фільтром. У накривці є отвір для надходження повітря в бак,

від пилу її

захищено

дротяною плутанкою. Поруч із заливною горловиною знаходиться

отвір для пластмасової прозорої трубки.

Рис. 3.6.15. Паливний бак трактора Т-150

Рис. 3.6.16. Паливний бак вантажного автомобіля з дизельним двигуном

Рис. 3.6.17. Пластиковий паливний бак трактора МТЗ-1221-01 Відбір

палива відбувається через витратний кран і забірну трубку, яка виступає над

днищем. Таке розташування забірної трубки запобігає всмоктуванню домішок

палива, що осідають на дні. Щоб закрити кран, рукоятку крутять за стрілкою

годинника до упору кульки в гніздо. Для періодичного видалення відстою

призначений зливний кран, змонтований в нижній частині бака. Робота паливної апаратури здебільшого залежить від

якості фільтрації палива. Його потрібно старанно очищати від води і

механічних домішок, які погіршують роботу прецизійних пар, знижують їх

щільність, порушують подачу палива і чіткість відсічки форсунки, ускладнюють

розпилення палива. Наявність води у паливі спричинює корозію деталей,

зависання голок розпилювачів форсунок, плунжерів у гільзах і поломку пружин. Для захисту від механічних домішок і води на тракторних

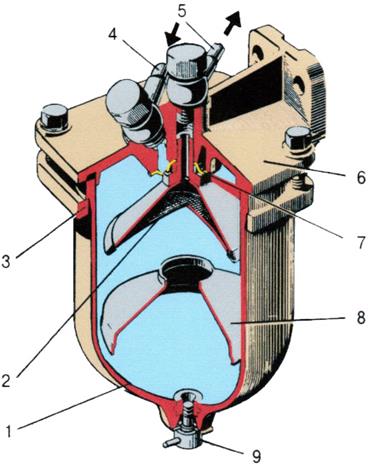

і комбайнових дизелях застосовують фільтри грубого і тонкого очищення. Фільтри грубого очищення призначені для видалення з палива

домішок розміром понад 0,05 – 0,07 мм і води. Це забезпечує тривалу

і безперебійну роботу паливного насоса і форсунок. На сучасних тракторних

дизелях установлюють фільтри типу ФГ, які відрізняються лише розмірами і

пропускною здатністю. За конструкцією усі фільтри ФГ однакові (рис. 16).

Рис. 3.6.18. Фільтр грубого очищення палива: 1 – стакан; 2 – фільтрувальний елемент; 3

– кільце натискне; 4, 5 – паливопроводи; 6 – корпус фільтра; 7 –

розподільник; 8 – заспокоювач; 9 – пробка отвору для зливу відстою палива Паливо, яке засмоктується з бака

трактора насосом через паливопровід 4 і порожнистий болт, заповнює кільцеву

порожнину у корпусі 6 (порожнина розташована під розподільником 7) і через вісім

отворів діаметром 2 мм у розподільнику надходить у стакан 1. Паливо проходить

через кільцевий зазор між фільтрувальним елементом 2 і стінкою стакана.

Невелика його частина, різко змінюючи напрям, проходить через сітку фільтрувального

елемента з отворами до 0,25 мм і центральний отвір й через трубопровід 5

спрямовується у підкачувальний насос. Основна частина палива, механічні

домішки, краплі води за інерцією рухаються донизу, уздовж стінок стакана 1, у

зону відстою кільцевим зазором між стаканом і заспокоювачем 8. Заспокоювач відділяє порожнину з

циркулюючим паливом від зони відстою і забезпечує ефективну роботу фільтра

під час коливань і вібрації. У зоні відстою (за повороту пального на 180°)

частинки механічних домішок і води осідають на дно стакана 1. Очищене паливо

через центральний отвір заспокоювача надходить до сітки фільтрувального

елемента. Відстій на дні стакана періодично зливається через отвір, закритий

пробкою 9 у нижній частині фільтра. Фільтри тонкого очищення призначені для очищення палива

від дрібних механічних частинок. Найпоширеніші фільтри з паперовими

фільтрувальними елементами, які забезпечують високий ступінь очищення.

Конструкцію фільтра тонкого очищення палива двигунів Д-240, Д-245 тракторів

МТЗ-80, МТЗ-82, МТЗ-100 наведено на рис.19. У корпусі 3 встановлено три

паперових фільтрувальних елементи 1, які зверху і знизу ущільнені гумовими

кільцями 4, а на корпусі фільтра — накривку 5 з продувним вентилем. Відстій з

фільтра зливається через отвір у корпусі 3, закритий пробкою 12.

Рис. 3.6.19. Фільтр тонкого очищення палива двигуна Д-240: 1 – фільтрувальні елементи; 2 – трубка

для відведення повітря; 3 – корпус; 4 – кільце ущільнювальне; 5 –

накривка; 6 – штуцер вентиля; 7 – кульковий клапан; 8,10 – гайка; 9

– вентиль;

11 –

прокладка; 12 – пробка зливного отвору; 13 –

ущільнювач; А – отвір для відведення очищеного палива; Б – отвір

для підведення неочищеного палива; В – канал для підведення неочищеного

палива; Г – канал для відведення очищеного палива Від підкачувального насоса паливо

трубкою низького тиску через отвір Б подається в корпус 3 фільтра тонкої

очистки. Каналом фільтра неочищене паливо надходить у верхню частину фільтра.

Під тиском, створюваним підкачувальною помпою, паливо проходить через

фільтрувальні елементи 1. Очищене від дрібних механічних домішок і води,

воно каналами Г потрапляє до отвору А і далі – до головки паливного насоса.

Продувний вентиль складається з деталей 6, 7, 8 і 9 і призначений для випуску

повітря з паливної системи двигуна. Під час відкручування вентиля 9 голка

звільняє кульку 7, що відходить від свого гнізда, і через відкритий отвір

порожнина корпусу фільтра сполучається із зовнішнім повітрям. Змішане з

повітрям паливо зливається назовні через повітропровідну трубку 2. На тракторних двигунах

установлюють фільтр тонкого очищення палива ФТ-150А (рис. 20),

який складається з чавунного корпусу 7, до якого стяжними болтами 21

кріпляться дві однакові фільтрувальні секції, що працюють паралельно. Кожна

секція складається з паперового фільтрувального елемента ЗФТ-75, розміщеного

на штуцері 6 в стакані 4. Для ущільнення між корпусом і стаканом є кільце 20. Внизу встановлюють запірний болт 3

з гайкою 2 і зливною трубкою 1. Такий пристрій дає змогу під час технічного

обслуговування відводити паливо, яке зливається з фільтрів.

Рис. 3.6.20. Фільтр тонкого очищення палива ФТ-150А дизелів СМД: 1 – трубка зливна; 2, 12 – гайки; 3 –

болт запірний; 4 – стакан; 5 – елемент фільтрувальний; 6 – штуцер; 7 – корпус;

8 – трубопровід підведення чистого палива до паливного насоса; 9 –

трубопровід для зливання дренажного палива із форсунок; 10 – перехідник; 11 –

пробка; 13 – клапан перепускний; 14 – трубопровід зливання лишків палива і

випуску повітря у бак; 15 – клапан видалення повітря; 16 – трубопровід

зливання палива і випуску повітря під час прокачування системи; 17 –

трубопровід відведення лишків палива від паливного насоса; 18 – болт; 19 –

трубопровід підведення палива від підкачувального насоса; 20 – кільце

ущільнювальне; 21 – болт стяжний Для забезпечення рівномірного

подавання палива з бака до паливного насоса і подолання гідравлічного опору

фільтрів і паливопроводів застосовують підкачувальний насос (помпу). Для

видалення повітря із системи живлення перед пуском і для заповнення системи

паливом після складання помпа обладнана ручним підкачувальним насосом. На

тракторних дизелях застосовують поршневі насоси, урухомлення яких

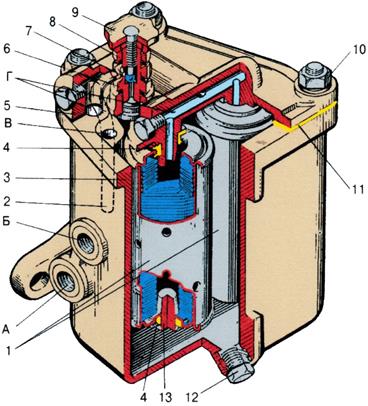

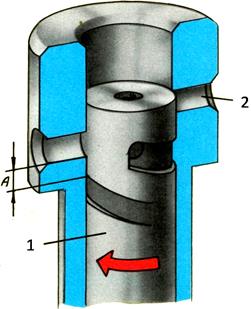

здійснюється від ексцентрика кулачкового вала ПНВТ. Підкачувальний насос 21.1106010-02 (рис. 21) кріпиться до бокової

розточки корпусу насоса високого тиску двома шпильками і складається з

чавунного корпусу 3, у горизонтальній розточці якого розміщено поршень 21.

Поршень притискується до штока 20 пружиною 22, яка другим кінцем впирається

у пробку 6. У розточці з боку фланця по одній осі з поршнем установлено

роликовий штовхач. Ролик 17 штовхача притискується до ексцентрика вала

регулятора штоком 20. У нижній частині корпусу у спеціальних розточках

розміщені клапани — впускний 8 і випускний 4, притиснуті до сідел пружинами 7

і пробками 5 і 9.

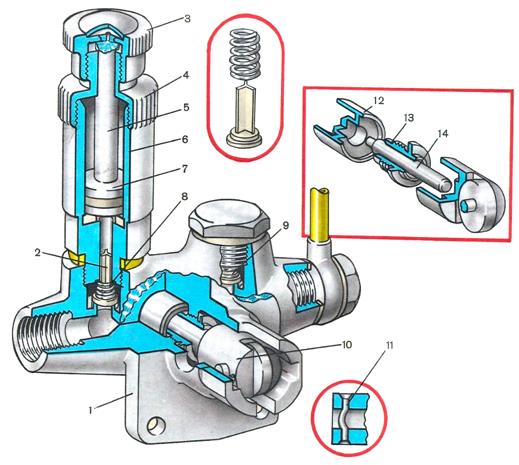

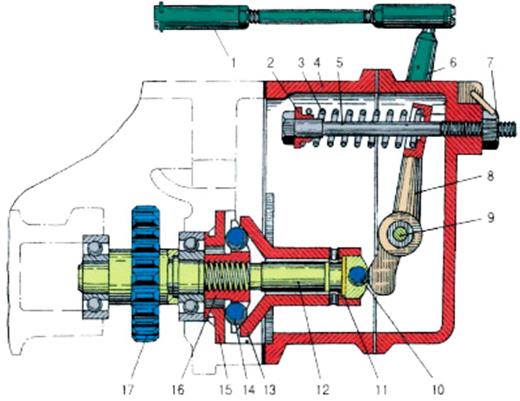

Рис. 3.6.21. Підкачувальний насос 21.1106010-02: 1 – болт поворотного

кутника; 2 – трубка відведення палива; 3 – корпус насоса; 4 – клапан

випускний; 6 – пробка пружини; 7 – пружина клапана; 8 – клапан впускний; 5 і

9 – пробки клапанів; 10 і 21 – поршні; 11 – циліндр ручного насоса; 12, 20 –

шток поршня; 13 – накривка циліндра; 14 – рукоятка насоса; 15 – втулка штока;

16 – кільце; 17 – ролик штовхача; 18 – вісь штовхача; 19 – штовхач поршня; 22

– пружина поршня Схему роботи підкачувального

насоса наведено на рис. 3.6.22.

Рис. 3.6.22. Схема роботи підкачувального насоса: 1 – ексцентрик вала

урухомника; 2 – ролик штовхана; 3 – пружина; 4 – шток, 5 – поршень; 6 –

канал; 7 – випускний клапан; 8 – впускний клапан; А і Б – камери Позиція а. Під час повороту ексцентрика

кулачкового вала 1 ролик 2 штовхача переміщується донизу. Поршень 5 під дією

пружини 3 також переміщується, донизу, в порожнині Б створюється розрідження.

Клапан 7 зачиняється, клапан 8 відчиняється, і паливо з випускного клапана

потрапляє в камеру Б, заповнюючи об’єм, який звільняє поршень, рухаючися

донизу. При цьому поршень витискує паливо з камери А, яке через канал 6

потрапляє у нагнітальний канал і далі до фільтра. Позиція б. Ексцентрик кулачкового вала 1 піднімається, через

ролик і шток стискує пружину 3 і переміщує поршень 5 догори. Об’єм камери Б

при цьому зменшується. У разі підвищення тиску клапан 8 зачиняється і паливо

потрапляє до каналу 6. У цей час паливом заповнюється камера А. За наступного

опускання поршня паливо з камери А через канал 6 переходить до фільтра

тонкого очищення, і процес повторюється. Позиція в. У разі підвищеного тиску в нагнітальному каналі 6 і

в камері А пружина 3, переміщуючи поршень 5, зустрічає великий тиск з боку

палива в камері А. Пружина не може подолати опір палива, і поршень відходить від

штока 4. Розміщення поршня в цьому випадку залежить від витрати палива. Що

менше його витрата, то вищий тиск у камері А, скоріше зупиниться поршень і

зменшиться його робочий хід. Таким чином, обмежується максимальний тиск

палива у нагнітальному каналі підкачувального насоса зарізних частот

обертання кулачкового вала і різних витратах палива. У разі зниження тиску

палива у нагнітальній порожнині повний хід поршня знову відновлюється. Тиск, створений підкачувальним

насосом для дизелів типу СМД-60, становить 0,22 – 0,30 МПа за частоти

обертання кулачкового вала насоса 1000 – 1050 хвТ Для заповнення системи

живлення дизеля паливом і видалення з неї повітря на корпусі підкачувального

насоса змонтований ручний насос (рис. 3.6.21), внутрішніми каналами

сполучений з підклапанною порожниною впускного клапана. Паливо прокачують

зворотно-поступальним рухом поршня ручного насоса. Під час руху поршня догори

у підклапанній порожнині впускного клапана створюється розрідження, клапан

відкривається і паливо надходить у циліндр ручного насоса, нагнітальний

клапан, у цей час зачинений. Під час руху поршня донизу під тиском палива

впускний канал зачиняється, а випускний – відчиняється, і паливо через

підпоршневу порожнину підкачувального насоса надходить у нагнітальну

порожнину і далі – до фільтрів тонкого очищення. При цьому разом з паливом

прокачується і повітря, яке потрапило у систему за заповнення її свіжим

паливом. Якщо повітря у системі живлення

немає, паливо витікає із заливної трубки фільтра за відчиненого продувного

вентиля без бульбашок. Після повного видалення повітря і заповнення системи

живлення паливом ручний насос відмикається від неї. Рукоятку 14 (рис.3.6.21)

переміщують донизу і щільно нагвинчують на накривку циліндра 11, поршень 10

опускається на гумову прокладку і перешкоджає надходженню палива у ручний

насос. Форсунка призначена для розпилювання і розподілу палива у

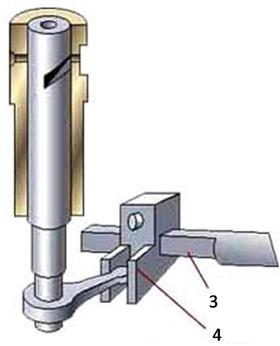

камері згоряння. Вона обмежує початок і кінець впорскування. На тракторних

дизелях установлені безштифтові форсунки ФД-22 зачиненого типу (рис.3.6.23,

а). Форсунка складається з корпусу 4 у нижній частині якого гайкою 3

закріплений розпилювач. У корпусі розпилювача 1 є чотири несиметрично

розташовані розпилюючі отвори. Розміщено їх з розрахунком рівномірного

розподілу палива у камері згоряння. Тому корпус розпилювача фіксується

відносно корпусу форсунки у певному положенні двома штифтами 17. Голка 2

розпилювача притискується до замикального конуса корпусу пружиною 6 і

штангою 5. Зусилля пружини регулюється гвинтом 9 у стакані 8. Регулювальний

гвинт утримується від прогвинчування контргайкою 10. Ущільнення між корпусом

форсунки 4 і ковпаком 11 забезпечується прокладкою 7. Корпус форсунки має

фланець з двома отворами під шпильки кріплення.

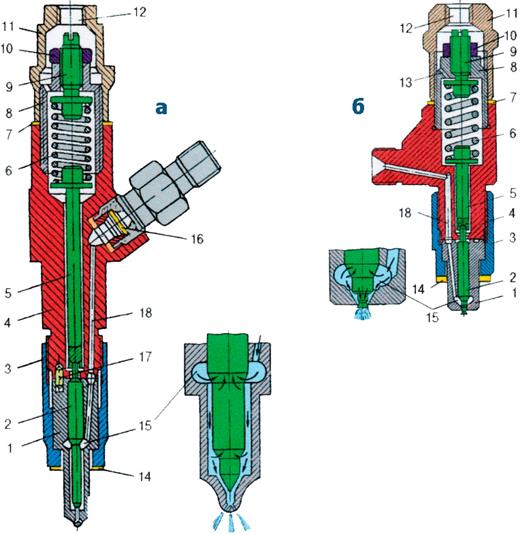

Рис. 3.6.23. Форсунки і схема роботи їх розпилювачів: а – безштифтова багатодіркова; б –

штифтова однодіркова; 1 – корпус розпилювача; 2 – запірна голка; 3 – гайка

розпилювача; 4 – корпус форсунки; 5 – штанга; 6 – пружина; 7 і 14 –

прокладки; 8 – стакан пружини; 9 – регулювальний гвинт; 10 – контрагайка; 11

– ковпак; 12,13 – отвори для зливання палива; 15 – паливна камера; 16 –

сітчастий фільтр; 17 – штифт; 18 – паливний канал Паливо, що надходить під тиском

від паливного насоса, через штуцер і сітчастий фільтр 16 потрапляє каналом

18 у паливну камеру 15 корпусу розпилювача. Коли тиск у камері перевищує 17,5

– 18,0 МПа, голка, долаючи опір пружини 6, піднімається, і паливо через розпилюючі

отвори впорскується у камеру поршня. Наприкінці впорскування голка

розпилювача під дією пружини опускається, припиняючи подачу палива до

розпилювальчих отворів. Паливо, що просочилося у зазор між голкою і корпусом

розпилювача, відводиться через отвір 13 у стакані 8 і далі, через отвір 12

ковпака 11 та поворотний кутник у паливопровід зливу. Форсунку з однодірчастим

розпилювачем, голка якого на кінці має конусний штифт, показано на рис.

3.6.23 б. Завдяки певному конусу штифта струмінь впорскуваного палива має

бажаний конус розпилювання. Такі форсунки називають штифтовими. 3.6.4

Повітроочисники, впускні та випускні трубопроводи, глушник Щоб уникнути потрапляння пилу в камеру згоряння, на тракторних

двигунах встановлюють повітроочисники. За способом очищення їх поділяють на

інерційні, фільтрувальні

і комбіновані (поєднання двох перших).

Тракторні повітроочисники розраховані на очищення повітря підвищеної запиленості.

Вони мають багатоступінчасте очищення і

збільшену висоту розміщення повітрозабивача. На тракторних і комбайнових дизелях

застосовують дво- і триступінчасті комбіновані повітроочисники.

Триступінчаста система очищення повітря застосовується на дизелях Д-120,

Д-240, Д-37Е, Д-144 і СМД-31Т. На останніх дизелях СМД застосовується

двоступінчаста система, яка забезпечує коефіцієнт очищення повітря 99,95%. На тракторних дизелях СМД- 18Н, СМД-60 для

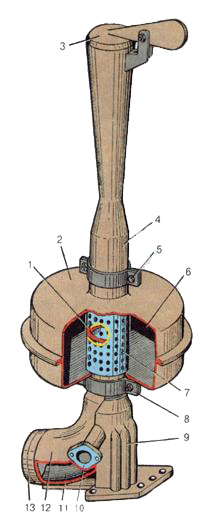

першого ступеня очиїцення повітря застосовують передочисник типу моноциклон. Конструкція

такого передочисника (рис. 3.6.24)

для дизелів СМД-18Н і СМД-60 практично однакова, а розміри через різні

витрати повітря різні, тому вони взаємно не замінюються. Принцип дії

передочисника: внаслідок розрідження, що виникає за такту

впуску у циліндри, повітря через сітку 9 засмоктується у моноциклон, і

пройшовши між лопатями завихрювача 8,

набуває обертального руху.

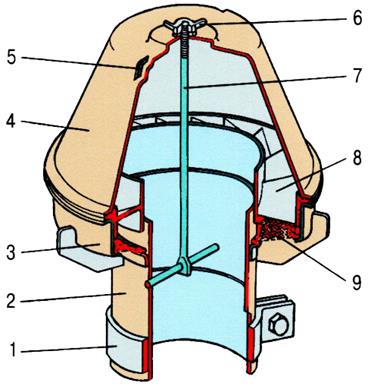

Рис. 3.6.24. Передочисник типу моноциклон: 1 – хомут стяжний; 2 – патрубок моноциклона; 3 – фланець опорний патрубка

моноциклона; 4 – ковпак; 5 – щілина викидаюча ковпака моноциклона; 6 – гайка

баранчик; 7 – шпилька стяжна; 8 – завихрювач; 9 – сітка захисна Під дією відцентрової сили важкі частинки пилу відлітають до

стінок ковпака 4 і через щілини 5 викидаються назовні, а очищене повітря,

змінивши свій рух на 180°, надходить у патрубок моноциклона 2. У такому передочиснику

затримується до 60% пилу, що потрапив з повітрям. На тракторних двигунах Д-120, Д-37Е, Д-240, Д-245 встановлюють

повітроочисник (рис. 3.6.25) комбінованого типу. Він має три послідовно

розташованих ступеня очищення – інерційний і два фільтрувальних.

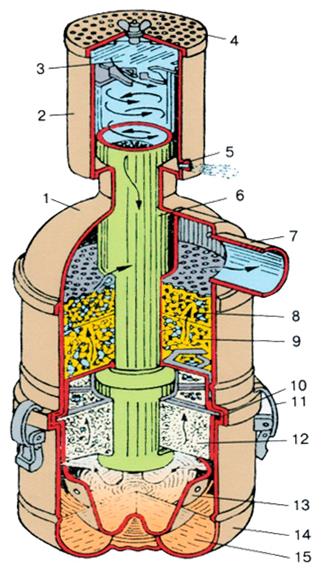

Рис. 3.6.25. Комбінований

повітроочисник: 1 – корпус

повітроочисника; 2 – корпус інерційної головки; 3 – крильчатка; 4 – сітка; 5

– отвори для видалення пилу; 6 – центральна труба; 7 – патрубок, 8, 9 –

фільтрувальні елементи, 10 – защільнювальне кільце; 11 – защіпка; 12 –

капроновий фільтрувальний елемент; ІЗ – напрямна чаша; 14 – піддон; 15 –

масляна ванна Перший інерційний ступінь очищення (передочисник)

складається з корпусу інерційної головки, труби, крильчатки і сітки. Повітря, що засмоктується в циліндри, проходить через

сітку 4 повітрозабірника і за допомогою напрямної крильчатки 3 завихрюється.

Під дією відцентрових сил великі частинки пилу автоматично викидаються з повітроочисника

через отвори 5. Пройшовши передочисник, через повітропровід повітря опускається

донизу до масляної ванни 15. Під натиском повітряного потоку масло

безперервно витискується з чаші 13 масляної ванни, частинки пилу в чаші

вловлюються маслом і разом з ним переміщуються донизу. Потік повітря після

контакту з маслом очищається від пилу і зволожується. Напрям руху повітря

завдяки чаші різко змінюється, разом з з краплинками масла воно проходить через фільтрувальні

елементи 12, 9 і 8. Масло зволожує фільтри і сприяє кращому очищенню повітря від

дрібного пилу. З фільтрувальних елементів масло стікає на стінки чаші, а далі

– в піддон. Очищене повітря, пройшовши через фільтрувальніі елементи,

проходить патрубком 7 до циліндрів двигуна. Очищення повітря на дизелях СМД відбувається у повітроочисниках сухого

типу з фільтрувальними елементами, паперовими фільтрпатронами, встановленими

один в одний. На тракторному дизелі СМД-18Н застосовують повітроочисники з

горизонтальним розміщенням фільтр-патронів, а на дизелях типу СМД-60 з вертикальним

(рис. 3.6.26).

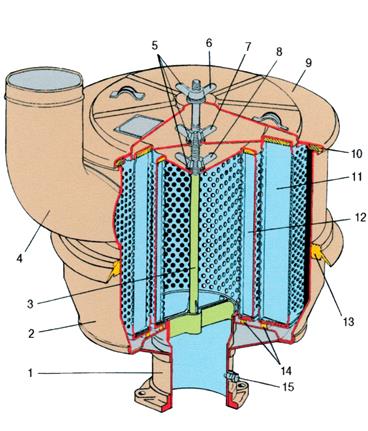

Рис. 3.6.26. Повітроочисник тракторних дизелів типу СМД-60: 1 – патрубок

вихідний; 2 – корпус повітроочисника; 3 – болт

стяжний; 4 – патрубок вхідний; 5 – шайби; 6,7,8 – гайки

баранчики; 9 – накривка; 10,13,14 – кільця защільнювальні; 11 – фільтр патрон основний; 12 – фільтр

патрон запобіжний; 15 – бонка для під’єднання трубопроводу індикатора забрудненості

повітроочисника або засобів діагностування Для контролю за гранично-допустимим

засміченням фільтр-патронів тракторних і комбайнових дизелів передбачено

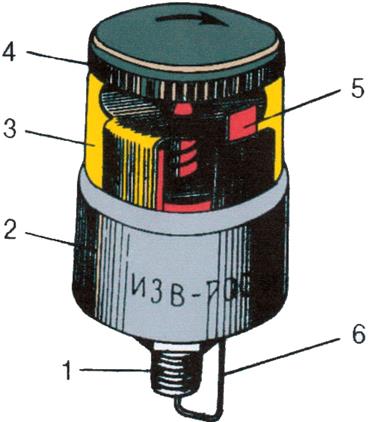

індикатор ИЗВ-700 (рис. 3.6.27).

Рис. 3.6.27. Індикатор забрудненості повітроочисника: 1 – штуцер монтажний, 2 – корпус індикатора; 3 – ковпак

корпусу індикатора, 4 – диск; 5 – барабан; 6 – дріт для прочищення монтажного штуцера Випускна система тракторного двигуна

складається з випускних колекторів, випускної труби, ежектора і глушника

шуму випуску відпрацьованих газів. На сільськогосподарських тракторах

найчастіше застосовують глушники з резонансною газовою камерою 6

циліндричної форми, всередині якої проходить труба 7 з кількома рядами

поперечних отворів (рис.3.6.28).

Від співвідношення об’єму камери, кількості й розмірів отворів та площі

прохідного розрізу труби залежать резонансні коливання і ступінь поглинання

шуму.

Рис. 3.6.28. Випускна труба з глушником та ежектором двигунів типу

СМД-60: 1 – кільце труби глушника; 2 – глушник; 3 – накривка ежектора;

4 – ежектор; 5, 8 – хомути; 6 – резонансна камера; 7 – труба глушника; 9 – кронштейн;

10 – патрубок; 11, 12 – труба і кожух випускної труби; 13 – кільце До труби глушника зверху стяжним хомутом 5

кріпиться ежектор 4, який являє собою трубу із змінним розрізом. У найменшому

розрізі труби ежектора встановлено (отвором – у напрямку газів) трубку, якою передається розрідженість у пилезбирач

бункера повітроочисника. Таким чином, пил і бруд відсмоктуються із бункера і

разом з випускними газами викидаються в атмосферу. Зверху ежектора

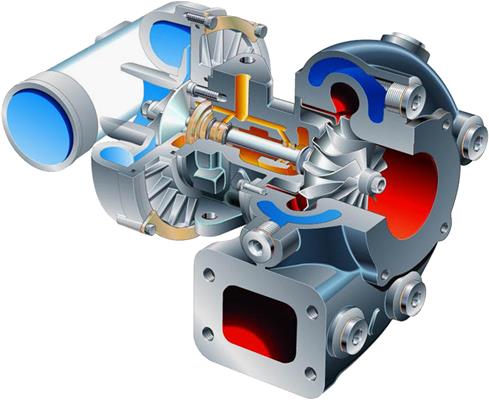

встановлюють накривка З, яка за непрацюючого двигуна заслоняє випускну трубу, запобігаючи потраплянню атмосферних опадів. 3.6.5. Турбонаддув

дизельного двигуна Особливості робочого циклу дизелів з газотурбонаддуванням У

безкомпресорних дизельних двигунах циліндри заповнює повітря всього на 70 –

80%, тому що: – до початку заповнення частину об'єму циліндра займають продукти, що

залишилися від попереднього згоряння; – повітря, яке всмоктується у циліндр, нагрівається, що призводить до

зменшення його щільності; – впускна система створює значний опір, що залежить від конструкції й

технічного стану механізму газорозподілу, повітроочисника та впускного

колектора. Недостатнє

наповнення циліндрів повітрям не дає змоги повністю використати роботу газів.

У зв'язку з цим у дизелях набувають поширення газотурбокомпресори, які,

використовуючи енергію випускних газів, примусово подають повітря у циліндри.

Наповнення циліндрів більшою масою повітря дає змогу спалювати більше палива

і одержувати більшу (до 40%) потужність двигуна.

Рис. 3.6.29. Загальний вигляд турбокомпресора Робочі

колеса газової турбіни і відцентрового компресора закріплені на одному валу й

утворюють ротор турбокомпресора.

Рис. 3.6.30. Схема роботи турбокомпресора Гази,

що виштовхуються через випускний колектор, спрямовуються на лопаті робочого

колеса газової турбіни. Віддавши частину енергії на обертання ротора турбокомпресора,

гази виходять через випускну трубу і глушник в атмосферу. Внаслідок

великої частоти обертання колесо компресора всмоктує повітря через фільтр,

стискає його й подає через впускний колектор уциліндр двигуна. Завдяки тому, що для заповнення циліндрів повітрям

використовується енергія випускних газів, турбонаддування не тільки підвищує

потужність двигуна, а й поліпшує економічність його роботи. Застосування

турбонаддування збільшує теплову і механічну напруженість деталей, у першу

чергу корбово-гонкового механізму. Певна компенсація досягається

застосуванням охолодника повітря. 3.6.6. Паливні насоси

високого тиску (рядні й розподільні) Паливний насос високого тиску призначений для подавання палива під тиском до

форсунок (у визначений момент, за визначений час і за заданим законом) і для дозування

подавання палива відповідно до режиму роботи двигуна. Такий насос має розвивати тиск 12,5 – 17,5 МПа і

більше. З найменшими ускладненнями такий високий тиск можна отримати

плунжерним насосом. Класифікація ПНВТ: 1) за кількістю насосних елементів: – одноплунжерні; – багатоплунжерні; 2) за способом розподілу палива: – рядні; – розподільні. 3) за способом дозування палива: – з відсічкою наприкінці нагнітання; – дроселюванням на впуску; – об’ємні. Рядні поділяють на секційні (УТН, ТН) і блочні (V-подібні,

КамАЗ). Рядні паливні насоси випускають правого і лівого

виконання.

Рис. 3.6.31. Рядні ПНВТ: а – секційний; б – блочний Марковання ПНВТ: УТН-5АП: У – уніфікований, Т – паливний, Н – насос, 5 –

номер модифікації, А – модернізований, П – правого виконання. 4ТН: 4 – кількість секцій, Л – ліве виконання, ТН –

паливний насос, 8,5х10 або 9х10 – відповідно діаметр плунжера і його хід, мм,

М – з малогабаритним регулятором. Промисловість випускає уніфіковані розподільні паливні

насоси типу НД для дизелів з кількістю циліндрів від 2 до 12 двох

модифікацій: 1) односекційна – НД-21 для дво- і чотирициліндрових

двигунів (НД-21/2, НД-21/4) ; 2) двосекційна – НД-22 для шести- і восьмициліндрових

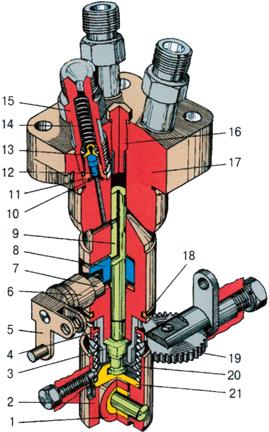

двигунів (НД-22/6). Рис. 3.6.32. Рядний паливний насос УТН-5: 1 – корпус насоса; 2 – гвинт фіксації

штовхача; 3 – плунжерна пара; 4 – нагнітальний клапан; 5 – пружина; 6 –

перепускний клапан; 7 – поворотна втулка; 8 – установчий фланець; 9 – нижня

тарілка; 10 – плита; 11 – рейка; 12 – пружина плунжера; 13 – втулка рейки; 14

– верхня тарілка; 15 – штуцер; 16 – кулькова вальниця; 17 – кулачковий вал;

18 – стакан; 19 – зубчастий вінець; 20 – штовхач; 21 – защільник; 22 –

шліцьова втулка Рядний

паливний насос УТН-5 (універсальний, рядний, чотирисекційний) складається з

корпусу 1, в якому розмішено однотипні секції. До кожного штуцера секції за

допомогою накидної гайки приєднується паливопровід високого тиску для

подавання палива до форсунки. Горизонтальна

перегородка ділить корпус на дві частини. У верхній просвердлено поздовжні

канали, з'єднані між собою, що створює П-подібний канал, який одним кінцем

сполучається з фільтром тонкого очищення палива, іншим – з підкачувальним

насосом для перепускання надлишку палива, коли тиск досягне 0,07 – 0,12 МПа.

У штуцері каналу є перепускний клапан 6. У

нижній частині корпусу насоса на кулькових вальницях 16 розміщений вал 17,

кулачками якого урухомлюються у дію насосні секції, а ексцентриком –

паливопідкачувальний насос. До

корпусу кріпиться паливопідкачувальний насос, регулятор, плита кріплення

насоса 10 й установчий фланець 8.

Рис. 3.6.33. Насосна секція

паливного насоса УТН-5: 1 – сідло

нагнітального клапана; 2 – прокладка; 3 – нагнітальний клапан; 4 – штуцер; 5

– пружина; 6 – стяжний гвинт; 7 – верхня тарілка; 8 – поворотна втулка; 9 – регулювальний

болт з контргайкою; 10 – пружина плунжера; 11 – нижня тарілка; 12 – ролик; 13

– вісь ролика; 14 – втулка ролика; 15 – корпус ролика; 16 – плунжер; 17 –

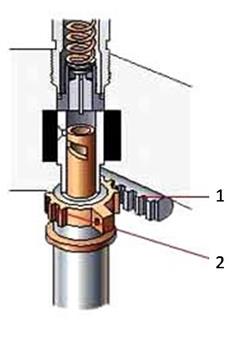

втулка плунжера; 18 – зубчастий вінець Насосна

секція складається з втулки 17, плунжера 16, нагнітального клапана 3 із

сідлом 1, пружини плунжера 10, зубчастого вінця 18, роликового штовхача.

Рис. 3.6.33. Схема роботи секції

паливного насоса УТН-5: а –

заповнення гільзи паливом; б, в – відповідно початок стискання і подавання

палива до форсунки; г – припинення подачі (відсічка); д – насосна дія

нагнітального клапана; 1 – плунжер; 2 – втулка плунжера; 3 – впускний отвір

втулки; 4 – канал для підведення палива; 5 – пружина нагнітального клапана; 6

– нагнітальний клапан; 7 – сідло нагнітального клапана; 8 – канал відведення

палива; 9 – відсічний отвір втулки

Рис. 3.6.34. Регулювання кількості

палива: а – початкове положення; б – збільшена

подача (поворот плунжера);1 – плунжер; 2 – втулка плунжера; 3 – впускний

отвір втулки Кількість

палива, що подається секцією до форсунки, залежить від відстані, яку

проходить плунжер 1 з моменту перекриття впускного отвору 2 до моменту

відкриття перепускного отвору 3 гвинтовим пазом. Зазначену відстань у процесі

роботи двигуна можна регулювати, повертаючи плунжер відносно поздовжньої осі. Для

цього передбачено зубчастий вінець, з'єднаний з рейкою паливного насоса.

Рейка тягами і важелями з'єднана з педаллю й важелем на посту керування

машиною. Нерівномірність циклової подачі (нерівномірність подачі окремими

секціями допускається ± 3%) регулюється зміною

положення плунжера відносно рейки (поворот плунжера у зубчатому секторі –

УТН-5, або переміщенням на рейці хомутика, зв’язаного з поводком плунжера –

ТН). Отже, початок подачі палива до форсунки – момент перекриття плунжером

впускного каналу, припинення подачі – момент з'єднання гвинтового паза з

перепускним каналом.

Рис. 3.6.35. Схема регулювання подачі

палива: а – поворот плунжера у зубчатому вінці; б

– переміщення на рейці хомутика, зв’язаного з поводком плунжера; 1 –

зубчастий вінець; 2 – зубчаста рейка; 3 – рейка; 4 – хомутик Момент

початку подачі (своєчасність подачі) визначається положенням торця плунжера

відносно верхньої кромки впускного каналу. За незмінного положення деталей

урухомника плунжера момент початку подачі палива може бути змінений за

рахунок збільшення або зменшення загальної довжини штовхача. За

збільшення довжини штовхача плунжер піднімається, раніше перекривається

впускний канал і починається подача палива. Якщо штовхач укоротити, то плунжер

опуститься донизу, пізніше перекриває впускний канал і починає подачу. Для

зміни загальної довжини штовхача, а отже, і моменту початку подачі палива в

його корпус зверху вгвинчують регулювальний гвинт з контргайкою 1.

Рис. 3.6.36. Штовхач паливного насоса: 1 –

регулювальний болт з контргайкою; 2 – корпус штовхача; 3 – ролик; 4 – вісь

ролика; 5 – кулачковий валик Якість

впорскування палива залежить не тільки від тиску, а і від роботи

нагнітального клапана. У разі впорскування палива у паливопроводі високого

тиску може спостерігатися поширення відбитих хвиль тиску. Так, відбиті від

форсунки хвилі тиску повторно відбиваються від нагнітального клапана і,

змістившись до форсунки, викликають повторне підняття голки і появу

додаткових впорскувань палива. Це призводить до потрапляння в циліндри

двигуна великих крапель палива (в кінцевій фазі впорскування), які повністю

не згоряють і дають інтенсивне нагароутворення. Для

вимикання додаткових впорскувань палива розвантажують паливопровід високого

тиску і гасять відображену хвилю тиску. Ці функції виконують нагнітальні

(зворотні) клапани насосних секцій. Нагнітальний клапан відокремлює надплунжерну порожнину

від паливопроводу високого тиску, зберігаючи всередині останнього паливо

стиснутим. Завдяки цьому на початку подачі імпульс тиску поширюється від

плунжера до форсунки із швидкістю звуку в паливі (приблизно 1500 м/см). Така

передумова створює можливість своєчасного і чіткого початку наступного

впорскування форсункою після кожної попередньої подачі секцією насоса. Проте,

якщо залишковий тиск у паливопроводі буде надмірний, форсунка не здатна буде

чітко припиняти впорскування, а це спричинить нагароутворення. Для розвантаження паливопроводу високого тиску й

забезпечення чіткої дії форсунки призначений поясок 10 (рис. 11 д). Коли

починається перепускання палива (тиск у надплунжерній порожнині різко

знижується), нагнітальний клапан під дією стиснутої пружини і тиску в

паливопроводі закривається. При цьому спочатку в отвір сідла входить

циліндричний поясок 10 і відсмоктує, рухаючись донизу, паливо, а вже потім –

конічна частина клапана. Насосна дія розвантажувального пояска зумовлює спад

тиску в паливопроводі. Підкачувальний

насос створює на вході паливного насоса високого тиску тиск 0,1 – 0,2 МПа, шо

необхідно для стабільного подавання палива до форсунок незалежно від коливань

навантаження двигуна. Як підкачувальний на тракторних дизелях застосовують

поршневі насоси.

Рис. 3.6.37. Підкачувальний насос: 1 –

корпус; 2 – впускний клапан; 3 – рукоятка ручного насоса; 4 – накривка циліндра;

5 – шток ручного насоса; 6 – циліндр; 7 – поршень ручного насоса; 8 – пружина

клапана; 9 – нагнітальний клапан; 10 – штовхач; 11 – штифт; 12 – поршень; 13

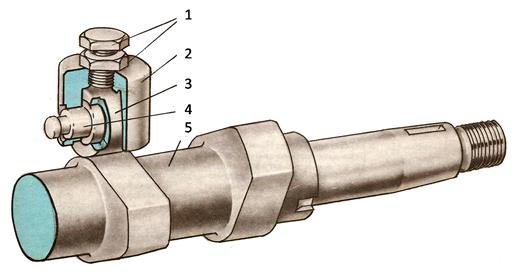

– втулка; 14 – стрижень Такий насос складається з чавунного корпусу

1 (рис. 3.6.37), поршня 7, пружини 8 впускного клапана 2, штовхача 10 з

пружиною, штока 5, нагнітального 9 клапана. Корпус підкачувального насоса

прикріплений до стінки корпусу паливного насоса високого тиску. Для забезпечення нормальної роботи системи

живлення дизеля повітрям потрібно своєчасно і якісно виконувати операції

обслуговування. Залежно від запилення повітря, зазвичай під час ТО-1 або

ТО-2, необхідно перевірити і очистити вихідні щілини 5 (див. рис, 3.6.24)

ковпака 4 і захисну сітку 9 моноциклона передочисника тракторних дизелів типу

СМД-14 і СМД-60. 3.6.8. Регулювання і недоліки ПНВТ секційного типу Система

живлення тракторних, комбайнових і автомобільних дизелів (із механічним

регулюванням), яку застосовували раніше (і використовують ще й понині), майже

вичерпала свої можливості. На сучасному етапі розвитку, порівнявши роботу

всіх систем живлення, слід зазначити, що система живлення з використанням

насоса з механічним регулюванням має всього декілька переваг перед іншими, а

саме: високу витривалість, відносно довгий термін експлуатації та

невибагливість щодо пального. Про це не потрібно багато розповідати,

адже така техніка пропрацювала та й працюватиме ще не один десяток років.

Недоліком системи живлення з механічним регулюванням є те, що під час

будь-якої зміни витрати пального в трубопроводах від ПНВТ до форсунок

виникають «пульсуючі хвилі» тиску. Такий хвильовий гідравлічний тиск може

призвести до руйнування паливопроводів. У зв’язку з цим ця система має обмеження щодо тиску – не більше 300 бар (300 кг/см2). Системи цього типу з більшим значенням тиску в природі

не існує. Моральна

застарілість системи подавання пального з механічним регулюванням, підвищення

екологічних норм щодо викидів відпрацьованих газів (які так активно

впроваджує Європа), підвищення вартості пально-мастильних матеріалів тощо є

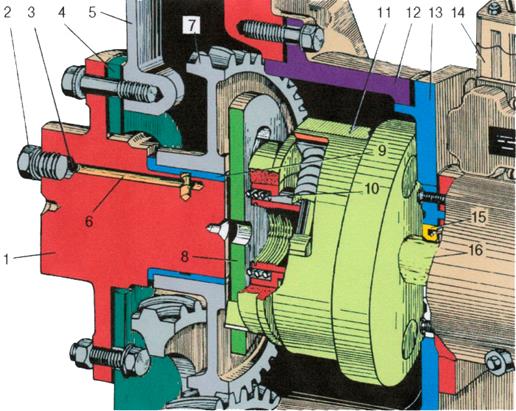

одними з основних причин, що спонукують до осучаснення таких систем. 3.6.9. Особливості

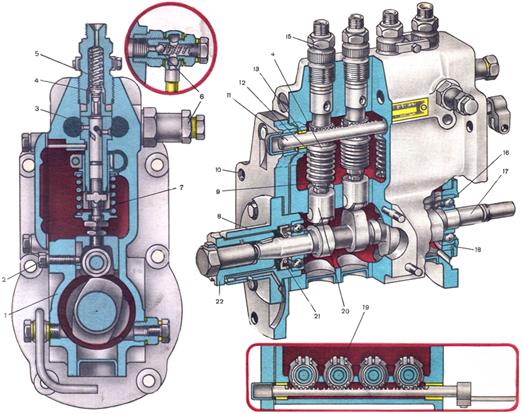

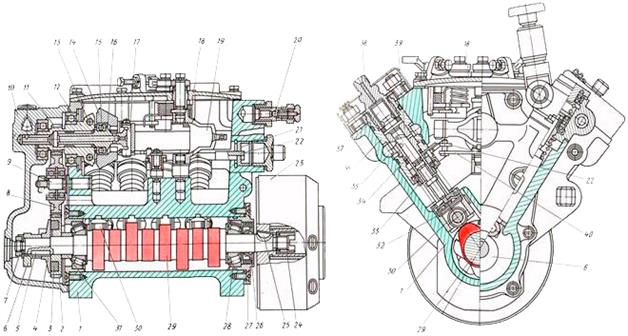

будови ПНВТ двигуна КамАЗ-740 Рис. 3.6.38. Паливний

насос високого тиску дизеля КамАЗ-740: 1 – корпус; 2 – провідне зубчасте колесо; 3 – сухар; 4 –

фланець провідного зубчастого колеса 5 і 25 – шпонки; 6 – ексцентрик

уорухомника паливопідкачувального насоса; 7 і 24 – гайки; 17 – проміжне

зубчасте колесо; 9 і 17 – пальці; 10 – накривка регулятора; 11 – зубчасте

колесо регулятора; 12 – державка вантажів; 13 – вісь вантажів; 14 – вантаж;

15 – упорна кулькова вальниця; 16 – муфта; 18 – верхня кришка; 19 – важіль

пружини; 20 – пропускний клапан; 21 – втулка рейки; 22 – рейка; 23 – муфта

регулювання випередження впорскування палива; 26 – самопідтискний сальник; 27

– накривка вальниці; 28 – роликова вальниця; 29 – кулачковий вал; 30 – ролик

штовхача; 31 – упорна втулка; 32 – п'ята штовхача; 33 – пружина; 34 –

плунжер; 35 – впускний отвір; 36 – корпус секції; 37 – нагнітальний клапан;

38 – штуцер; 39 – втулка плунжера; 40 – важіль рейок Застосування на двигунах V-подібних насосів дозволяє

зменшити довжину кулачкового вала, підвищити його твердість і збільшити тиск

упорскування палива до 70 Мпа. Кут розвалу секцій насоса становить 75°. У корпусі

насоса на роликвих вальницях установлено кулачковий вал, що защільнюється

самопідтискним защільнювачами. На передньому кінці (з боку урухомника)

кулачкового вала на шпонці укріплена муфта регулювання випередження

упорскування палива, утримувана від зсуву гайкою, а на задньому кінці

–урухомлювальне зубчасте колесо. На шпонці встановлено фланець зубчастого

колеса й ексцентрик урухомника паливопідкачувального насоса; гайка втримує ці

деталі від зсуву. Рух від фланця до зубчастого колеса передається через

сухарі, далі до проміжного зубчастого колеса, укріпленому на пальці, і до

зубчастого колеса урухомника всережимного регулятора. Задній торець насоса

накритий накривкою регулятора, на якій розташований паливопідкачувальний

насос. На передньому торці корпусу насоса встановлено перепускний клапан.

Зверху насос накритий накривкою, на якій є важіль керування регулятором. У

насосі є дві рейки – ліва

і права, з'єднані загальним важелем. За кількістю циліндрів двигуна в корпусі

насоса розташовано вісім секцій, установлених в окремих корпусах. У секцію насоса входять такі деталі й вузли: роликовий

штовхач, п'ята, тарілка, пружина, опорна втулка, поворотна втулка, плунжер,

втулка, нагнітальний клапан із сідлом і шайбою, штуцер у корпусі секції,

установлений у корпусі насоса. Защільнюванне між корпусом секції насоса й

корпусом насоса високого тиску здійснено кільцями, зробленими з

бензомаслостійкой гуми. Втулка плунжера, фіксована в корпусі секції

насоса штифтом, має два отвори: впускне й пропускне. Плунжер у верхній

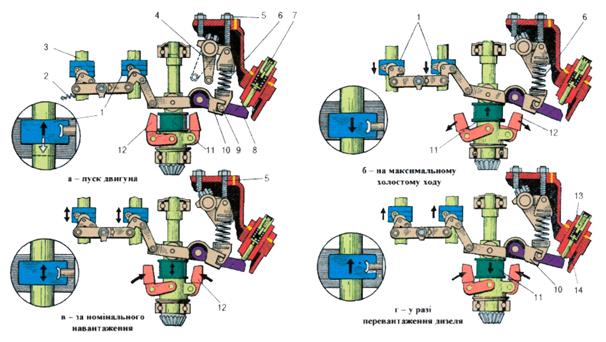

частині має осьовий й діаметральний отвори й дві спіральні канавки. 3.6.10. Загальна будова і принцип дії ПНВТ розподільного

типу. Конструкція і робота насосної секції насоса високого тиску НД-21/4.

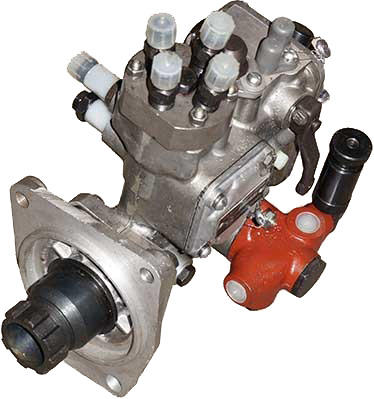

Деталі урухомника насосної секції. Переваги ПНВТ розподільного типу Рис. 3.6.39. Паливний насос високого тиску НД-21/4 Паливний насос високого тиску

НД-21/4 розподільного типу ставиться на дизель Д-144, односекційний. Хід

плунжера – 8 мм, діаметр – 10 мм. Розподільні паливні насоси

шестициліндрових рядних і У-подібних дизелів СМД двосекційні, з дозуванням

палива шляхом зміни кінця подачі і з механічним всережимним регулятором.

Паливні насоси дизелів СМД-31/31 А, СМД-66/67 і СМД-72/73 обладнані

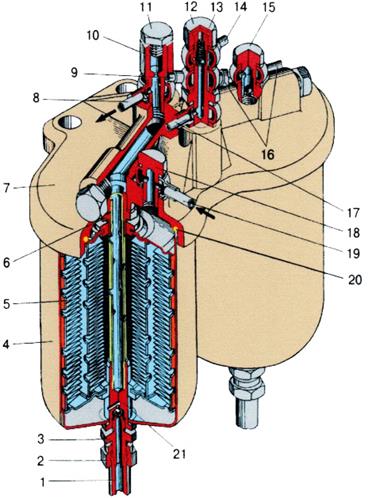

обмежувачами димлення. Конструкцію паливного насоса

НД-22/6 дизелів типу СМД-60 наведено на рис. 40. Ці дизелі мають широкий

діапазон потужностей, які забезпечуються за різних швидкісних режимів, тому

заводське регулювання паливних насосів неоднакове. Паливні насоси дизелів

типу СМД-60 мають різні марки. Змащення цих насосів автономне, тобто масло

заливають у корпус паливного насоса через спеціальну пробку, а під час

експлуатації його періодично доливають і замінюють.

Рис. 3.6.40. Паливний насос НД-22/6: 1 – півмуфта ведуча; 2 – втулка

ведучої півмуфти; 3 – палець упорний; 4 – пружина муфти; 5 – вісь тягаря; 6 –

тягар автоматичної муфти; 7 – установний фланець; 8 – проміжна шестірня

урухомника обертання плунжера; 9 – корпус паливного насоса; 10 – кронштейн

проміжної шестірні; 11 – секція високого тиску; 12 – сапун; 13 – вал

регулятора; 14 – важіль пружини регулятора; 15 – обмежувач штока коректора;

16 – гайка; 17 – гвинт коректора; 18 – пружина коректора; 19 – корпус

коректора; 20 – шток коректора; 21 – рукоятка насоса ручної прокачки палива;

22 – пружина регулятора; 23 – накривка регулятора; 24 – важіль коректора; 25

– вильчатий важіль регулятора; 26 – паливопідкачувальний насос; 27, 35 –

вісь; 28 – корпус урухомника тахоспідометра; 29 – штовхач

паливопідкачувального насоса; ЗО – ексцентриковий вал; 31 – маточина

регулятора; 32, 33 – шестерні урухомника; 34 – пружина демфера; 36 – отвір

для зливання масла із корпусу паливного насоса; 37 – кулачковий вал; 38 –

півмуфта ведена Конструкція насосів розподільного

типу НД-22/6 практично однакова. Корпус насоса алюмінієвий, нерозбірний, з

трьома порожнинами (насосна, регуляторна і кулачкового механізму), в яких

розміщені відповідно дві плунжерні пари з урухомником, регулятор, кулачковий

37 і ексцентриковий 30 вали. Кулачковий вал насоса діє від зубчастого колеса

розподільного вала дизеля за допомогою спеціального урухомника.

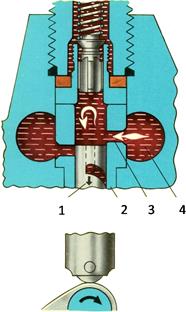

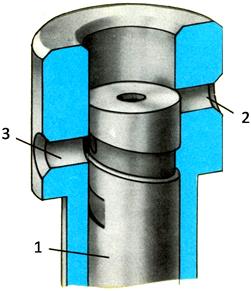

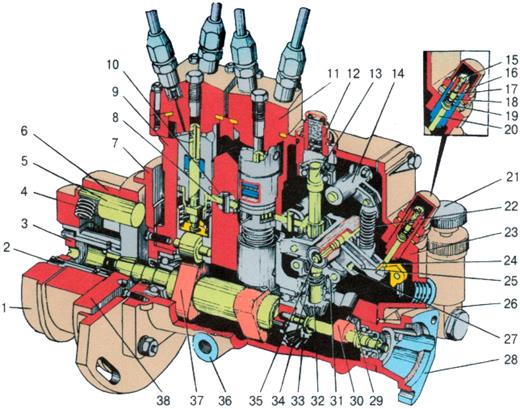

Рис. 3.6.41. Секція високого

тиску паливного насоса типу НД: 1 – ролик штовхача; 2 – штовхач; 3

– зубчаста втулка; 4, 21 – (верхня і нижня) тарілки пружини; 5 – важіль; 6 –

втулка урухомника дозатора; 7 – поводок дозатора; 8 – дозатор; 9 –

плунжер; 10 – пружина

зворотного клапана; 11 – сідло нагнітального клапана; 12 – зворотний клапан;

13 – нагнітальний клапан; 14 – пружина нагнітального клапана; 15 – штуцер

високого тиску; 16 – пробка; 17 – втулка плунжера; 18 – защільнювальне

кільце; 19 – урухомлювальна шестірня урухомника обертання плунжера; 20 – пружина

штовхача Під час обертання кулачкового

вала плунжер 9 (рис. 3.6.41) здійснює зворотно-поступальний рух.

Нагнітальний хід відбувається під час набігання кулачка на ролик штовхача,

а хід усмоктування – під дією зворотної пружини 20. Крім того, плунжери від

вала регулятора 13 через проміжну шестірню 8 (рис. 3.6.40) і зубчасті втулки

З (рис.3.6.41) одержують обертальний рух, виконуючи при цьому роль

розподільників палива по циліндрах. Кількість подачі палива змінюється

осьовим переміщенням дозатора 8 по плунжеру, що виконується регулятором

через систему важелів і поводка урухомника дозатора. Вимкнення подавання

палива здійснюється примусово важелем керування або регулятором за досягнення

граничної частоти обертання. В обох випадках переміщення важельної системи

зумовлене зміщенням дозаторів у крайнє нижнє положення. Дві секції високого

тиску подають потрібну кількість палива під тиском у циліндри дизеля у певний

час і у заданій послідовності. Одна секція спрямовує паливо у правий ряд

циліндрів, інша – у лівий. Секція високого тиску складається з втулки 17,

плунжера 9, дозатора 8, пружини 20, зубчастої втулки 3, верхньої 4 і нижньої

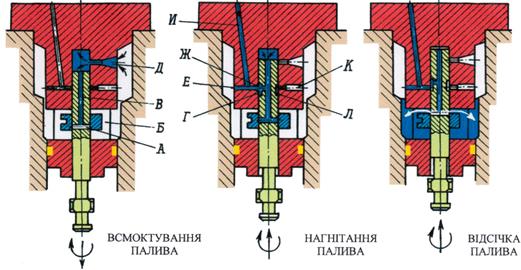

21 тарілок. Секції встановлюються у вертикальних гніздах корпусу насоса. Поетапну схему роботи секції

високого тиску паливного насоса наведено на рис.3.6.42. У верхній частині

втулки плунжера просвердлено два всмоктувальні отвори Д для надходження палива у

надплунжерну порожнину. У середній частині втулки розміщено шість радіальних

отворів. Три отвори Е закриті ззовні заглушками і з’єднані внутрішніми

свердловинами зі штуцерами подачі палива до циліндрів дизеля, вгвинчених у

верхню частину втулки плунжера. Три отвори К-розвантажувальні і розміщені

діаметрально до трьох перших.

Рис. 3.6.42. Схема роботи секції

високого тиску паливного насоса типу НД: а – всмоктування палива; б –

нагнітання палива; в – відсічка палива; А – перепускний (відсічка) отвір; Г –

розподільний канал плунжера; Д – впускний отвір; И – розподільний канал

втулки плунжера; Б – перепускна порожнина; В – центральний канал; Е –

розподільний канал втулки плунжера; Ж – розподільний отвір плунжера; К – розвантажувальні

отвори; Л – розвантажувальний паз У плунжері є центральний канал В, який з’єднує

підплунжерну порожнину з розподільним пазом Г через розподільний отвір Ж і з

перепускною порожниною Б дозатора через відсічний отвір А. На поверхні

плунжера напроти розподільного паза Г виконано розвантажувальний паз Л.

Розвантажувальні свердловини у втулці і розвантажувальний паз запобігають

заїданню плунжера у втулці, врівноважуючи його від бічних сил, що виникають

під час перетікання палива. Під час ходу плунжера донизу

(рис.3.6.42 а) паливо через усмоктувальні отвори Д надходить у підплунжерну

порожнину. Відсічний отвір А у цей момент зачинений дозатором. Ід час

піднімання плунжера догори частина палива з надплунжерної порожнини

витісняється назад через отвори Д доти, поки кромка плунжера їх не перекриє

(рис. 3.6.42 б). Починається нагнітання палива. У цей момент внаслідок

обертання плунжера розподільний канал Г збігається з отвором Е, і паливо

подається до форсунки відповідного циліндра. Подача палива відбувається

доти, поки відсічний отвір А своїми кромками не вийде з дозатора (відсічка)

(рис. 3.6.42 в). Тиск у підплунжерній порожнині різко зменшується і подавання

палива до циліндра припиняється. Потім цикл повторюється; паливо надходить до

наступного циліндра. Кількість палива, що подається у

циліндр дизеля, визначається положенням дозатора. Що вище він встановлений,

то більше палива подається до циліндра дизеля. За крайнього нижнього положення

дозатора подавання палива припиняється, оскільки усмоктувальні отвори Д

перекриваються плунжером після виходу із дозатора відсічного отвору А. Таким чином, кількість палива, що

надходить у циліндри, визначається тривалістю цього процесу. Початок подачі

відповідає одному й тому самому моменту – перекриттю всмоктувальних отворів

кромкою плунжера, а кінець – положенню дозатора. Дозатор установлюється у

положення, що визначається регулятором за допомогою системи важелів і

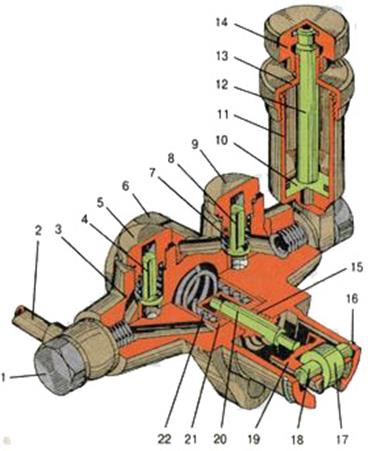

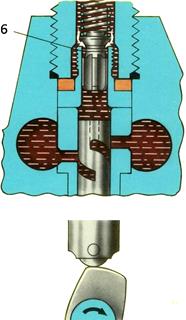

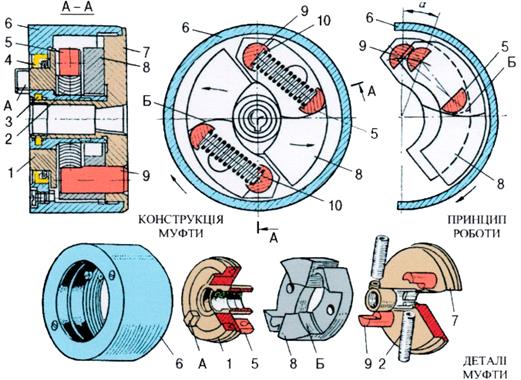

залежить від режиму роботи і навантаження дизеля. 3.6.11 Автоматична муфта випередження впорскування

палива Автоматична муфта забезпечує оптимальний кут

випередження впорскування палива залежно від частоти обертання колінчастого

вала дизеля. На тракторних дизелях типу СМД-60 використовується автоматична

муфта відцентрового типу, яка складається з корпусу 6 (рис. 3.6.43), ведучої

1 і веденої 7 півмуфт з шарнірно закріпленими між їх пальцями тягарцем 8 і

пружиною 2, а також регулювальних прокладок 10. Ведена півмуфта закріплена

гайкою на конічному кінці вала паливного насоса, а на її маточині вільно

встановлено втулку з напресованою ведучою півмуфтою 1. Зусиллями пружин

тягарці притискуються один до одного. Два шипи А з’єднують з приводом паливного

насоса. Під час обертання ведучої півмуфти її пальці спираються на

криволінійну поверхню Б тягарців, через які зусилля передається на вісь 9.

Крутний момент, який створюється при цьому на веденій півмуфті, передається

кулачковому валу насоса.

Рис. 3.6.43. Автоматична муфта випередження впорскування палива дизелів типу

СМД-60: а – конструкція муфти; б – принцип

роботи; в – деталі муфти; 1 – ведуча півмуфта; 2 – пружина; 3 –

защільнювальне кільце; 4 – защільнювач самопідтискний; 5 – упорний палець

ведучої півмуфти; 6 – корпус муфти; 7 – ведена півмуфта; 8 – тягар; 9 – вісь

тягаря; 10 – прокладки регулювальні; А – шип; Б – криволінійна поверхня

тягаря Із збільшенням частоти обертання

колінчастого вала дизеля тягарці під дією відцентрової сили розходяться,

провертаючись навколо осей. Форма криволінійної поверхні тягарців така, щоб

вони в разі розходження натискали на пальці ведучої півмуфти. Потім зусилля

передається на пружини 2, вони стискаються, тим самим скорочуючи відстань

між пальцями ведучої півмуфти і осями веденої. У такий спосіб відбувається

відносне кутове зміщення веденої півмуфти щодо ведучої, а отже, і самого

кулачкового вала насоса в бік його обертання, забезпечуючи збільшення кута

випередження впорскування палива. За номінальної частоті обертання

тягарці муфти розходяться до упору в стінку корпусу 6, що забезпечує

найбільший кут випередження впорскування палива. При зниженні частоти

обертання колінчастого вала дизеля кут автоматично зменшується. На рис. 3.6.44 показано урухомник паливного насоса високого тиску

тракторних дизелів типу СМД-60 з автоматичною муфтою, яка своїми шипами

входить у пази шайби 8. Шайбу 8 за допомогою двох інших пазів, які розташовані

під кутом 90° до перших, розміщають на шинах зубчастого колеса 7 урухомника

ПНВТ.

Рис. 3.6.44. Урухомник ПНВТ дизелів типу СМД-60 з автоматичною муфтою: 1 – опора шестірні урухомника; 2 –

пробка; 3, 6 – маслопідвідні канали; 4 – щит; 5 – картер

маховика; 7 – шестірня урухомника; 8 – шайба; 9 – втулка; 10 – пружина; 11 –

муфта автоматична; 12 – проставка паливного насоса; 13 – фланець; 14 – паливний насос високого тиску; 15 – гумова манжета; 16 –

вал ПНВТ Під час роботи машинно-тракторного агрегату (МТА) навантаження на дизель

постійно змінюється залежно від стану і властивостей ґрунту, рельєфу місцевості тощо. Значні коливання

частоти обертання колінчастого вала призводять до зниження продуктивності

МТА. Щоб зберегти заданий швидкісний

режим роботи двигуна за змінного навантаження, необхідно відповідно до навантаження

змінювати положення рейки паливного насоса або дросельної заслінки

карбюратора, збільшуючи чи зменшуючи подавання палива відповідно до рівня

навантаження. Це забезпечує регулятор частоти обертання колінчастого вала

двигуна. На тракторних і комбайнових двигунах використовують всережимні

регулятори. За принципом дії регулятори

поділяють на: –

механічні; –

інерційні; – пневматичні;

–

гідравлічні; –

комбіновані. За кількістю регульованих режимів

на: –

однорежимні; –

дворежимні; –

всережимні. Регулятори називають

відцентровими, якщо для зміни положення рейки ПНВТ або дросельної заслінки

карбюратора використовують відцентрову силу тягарців. Для обмеження максимальної частоти

обертання колінчастого вала на пусковому двигуні встановлюють регулятор

однорежимний відцентровий кульковий (двигун ПД-8, ПД-10, П-350) або з

тягарями на осях (двигун П-23). Валик 12 (рис.3.6.45) регулятора пускового

двигуна ПД-10 і П-350 розміщено на двох пвальницях у розточених отворах

передньої частини картера двигуна. На одному кінці валика на шпонці

встановлено шестірню 17 урухомника регулятора. В середній частині валика виконано нарізь,

на якій нерухомо кріпиться ведучий диск 16 з трьома прорізами і кульками 14.

Між диском 16 і вальницею – упорна шайба 15,

запресована в корпус картера. На іншому кінці валика 12 знаходиться рухомий

диск 13, який притискує кульки 14 до упорної шайби 15.

Рис. 3.6.45. Однорежимний регулятор пускового двигуна: 1 – тяга; 2 – втулка;

3 – пружина; 4 – корпус; 5 – регулювальний гвинт; 6 – зовнішній важіль; 7 – контрагайка; 8 –

двоплечий важіль; 9 – вісь; 10, 14 – кульки; 11 – шайба; 12 – валик; 13 – рухомий диск; 15 –

упорна шайба; 16 – ведучий вал; 17 – шестірня урухомника регулятора У торець рухомого диска 13

вмонтовано кульку 10. З нею взаємодіє нижня частина двоплечого важеля 8.

Верхня його частина взаємодіє з пружиною 3, встановленою між важелем 8 і

втулкою1 на регулювальному гвинті 5. Гвинт з контргайкою 7 загвинчується в

корпус 4 регулятора. Гвинтом регулюють попередній стиск пружини 3, що змінює

максимальну частоту обертання колінчастого вала, за якої регулятор закриває

дросельну заслінку. Двоплечий важіль 8 встановлений на

осі 9 в корпусі 4 регулятора, а із зовнішнього боку корпусу на цій осі –

важіль 6, з’єднаний з тягою 1, яка взаємодіє з поводком важеля осі дросельної

заслінки. Під час обертання валика 12 кульки

14 переміщуються в пазах ведучого вала 16. Зусилля від кульок передається на

рухомий диск 13 і переміщує його праворуч. Кулька 10 рухомого диска 13 тисне

на нижній кінець двоплечого важеля 8, який разом з важелем 6 обертається на

осі 9, а верхній кінець важеля тисне на пружину 3. Положення важелів 8 і 6,

тяги 1 і дросельної заслінки залежить від величини відцентрової сили, що діє

на кульки 14, і зусилля пружини 3. У разі значного збільшення частоти

обертання колінчастого вала кульки 13 переміщуються на максимальну величину.

Верхній кінець важеля повністю стискує пружину 3, дросельна заслінка

зачиняється, при цьому частота обертання колінчастого вала зменшується. 3.6.13 Будова і робота всережимного відцентрового

регулятора ПНВТ типу УТН До корпусу паливного насоса

високого тиску в задній частині прикріплено механічний, всережимний

регулятор, призначений для зміни кількості палива, що подається в циліндри

дизеля залежно від навантаження і підтримування тим самим певної частоти

обертання колінчастого вала на всіх швидкісних режимах. Регулятор має чотири тягарці 11 (див. рис. 3.6.46), сполучених

осями з маточиною, яка вільно сидить на кулачковому валу 15 паливного насоса.

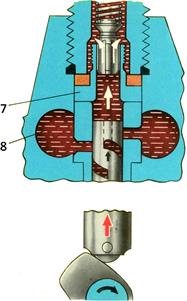

Вал з маточиною пов'язаний спіральною пружиною, яка зменшує нерівномірність

обертання вантажів регулятора. Упродовж хвостовика кулачкового валу

вільно пересувається муфта 10 регулятора з упорним кульковою вальницею. У корпусі задньої частини регулятора на осі встановлено основний 7 і проміжний 8 важелі. У верхній частині проміжний важіль

сполучений тягою з рейкою 5 насоса. Проміжний і основний важелі зв'язані

болтом, який забезпечує необхідний кутовий вільний хід між ними. Основний

важіль 7 сполучений пружиною 6 регулятора з важелем управління 12. У задню

стінку корпусу регулятора вгвинченоі гвинт 9 номінального подавання палива (жорсткий упор) і гвинт припинення подавання палива. Для зниження кількості незгорілих частинок палива

(димності) у відпрацьованих газах дизеля і зменшення експлуатаційної витрати

палива в регуляторі встановлено протидимний коректор за наддуву (на малюнку не показаний).

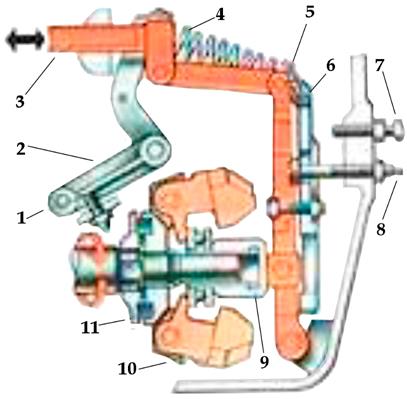

Рис. 3.6.46. Всережимний регулятор насосів типу УТН

Рис. 3.6.47. Принцип дії регулятора Пуск дизеля (схема

I). Важіль управління 3 переміщають до упору в болт 2, який

регулює максимальну частоту обертання колінчастого вала двигуна. При цьому

важіль пружини 4 натягує пружини регулятора 6 і збагачувача 8. Пружина

регулятора переміщує основний важіль 9 до зіткнення з головкою жорсткого

упору 12. Пружина збагачувача автоматично переміщує проміжний важіль 14 і

рейку 5 насоса ліворуч для збільшення циклової подачі

палива. Рейка з важелем 14 з'єднана тягою 7. Робота регулятора на максимальному холостому ходу

дизеля (схема II) За максимальної холостої частоти

обертання колінчастого вала вантажі 1 розходяться і муфта 15, переміщаючись

праворуч, через п'яту 13 впливає на основний важіль 9. Відцентрова сила

вантажів регулятора 1 врівноважується зусиллям пружини регулятора, рейка

займає проміжне положення, за якого забезпечується цикловая подача,

відповідна заданої максимальної частоті обертання дизеля. У міру збільшення

навантаження дизеля знижується частоти обертання валів дизеля і насоса.

Відцентрова сила вантажів зменшується, і важелі 9 і 14 під дією пружини

регулятора переміщається ліворуч, в рейка – в бік збільшення подавання

палива. Робота регулятора за номінальної частоти обертання

(схема III) За номінальної частоти обертання

колінчастого вала дизеля основний важіль 14 впритул підходить до голівки

жорсткого упору 12. Встановлюється динамічна рівновага. Зі збільшенням

навантаження понад номінальну частоту обертання колінчастого вала дизеля і

насоса зменшується і проміжний важіль 14 регулятора з рейкою під дією пружини

коректора 10 і штока 11 переміщається в бік збільшення подавання палива. Цим

забезпечується збільшення крутного моменту колінчастого вала дизеля і

долається перевантаження. Зупинка дизеля (Схема IV) Для зупинки дизеля важіль

управління 3 відхиляють праворуч. Рейка насоса переміщається на вимикання

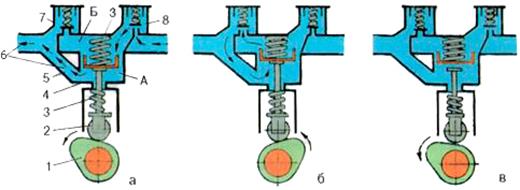

подавання палива. 3.6.14 Будова і робота всережимного відцентрового

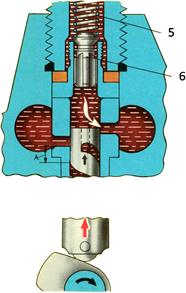

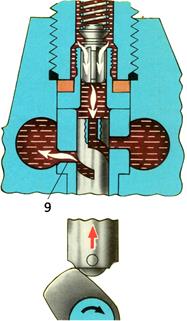

регулятора ПНВТ типу НД На тракторних дизелях застосовують відцентр-регулятори,

які забезпечують сталу роботу двигуна; у швидкісному режимі. Схему роботи

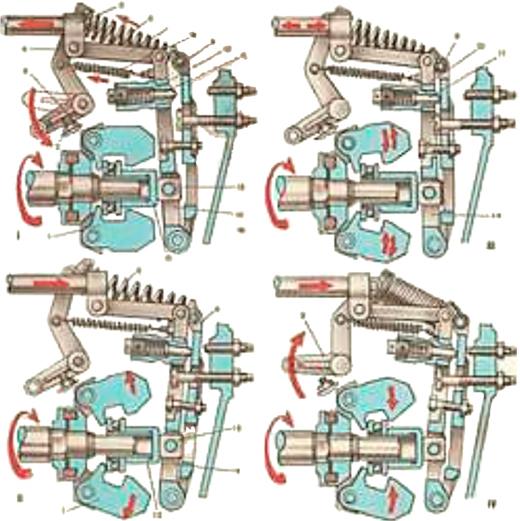

регулятора різних режимах наведено на рис.3.6.48. Рис. 3.6.48. Схема роботи всережимного регулятора: а – пуск двигуна; б – на

максимальному холостому ходу; в – за максимального навантаження; г – за

перевантаження дизеля; 1 – дозатори; 2 – пускова пружина; 3 – плунжер; 4 –

важіль керування; 5 – гвинт максимальної частоти обертання холостого ходу; 6

– пружина регулятора; 7 – обмежувач коректора; 8 – важіль коректора; 9 –

вісь; 10 – основний важіль; 11 – муфта регулятора; 12 –важельці; 13 –

коректор; 14 – шток коректора Для пуску дизеля (рис. 3.6.48 а) важіль керування

регулятором 4 встановлюється у положення максимального подавання палива до

упору в гвинт 5. Основний важіль 10 під дією пружини пуску 2 вибирає зазор у

з’єднанні з віссю 9 важеля коректора 8, займає крайнє нижнє положення і через

систему важелів установлює дозатори 1 у крайнє верхнє положення, забезпечуючи

необхідне для пуску дизеля збільшення циклового подавання палива. Після пуску

дизеля, зі збільшенням частоти обертання кулачкового вала насоса, відцентрова

сила важельців 12, долаючи зусилля пружини пуску 2 і пружини регулятора 6,

переміщує муфту регулятора 11, основний важіль 10 і дозатори у бік зменшення

подачі палива. Під час роботи дизеля на максимальній

частоті обертання холостого ходу (рис. 3.6.48, б) основний важіль 10

перебуває у такому положенні, коли відцентрова сила важельців, прикладена до

нього через муфту регулятора 11, врівноважується зусиллям пружини регулятора

6 і через систему важелів установлює дозатори у положення, за якого

забезпечується мінімальне подавання палива. Зазор у з’єднанні основного

важеля 10 осі 9 важеля регулятора вибраний і вони працюють як один важіль.

Коректор у роботі участі не бере. У разі збільшення навантаження дизеля

від холостого ходу до номінальної частоти обертання (рис.3.6.48, в) частота

обертання вала дизеля і насоса зменшуються. Відцентрова сила тягарців, яка

діє на основний важіль 10 через муфту 11, теж зменшується. Основний важіль 10

і важіль коректора 8 під дією пружини регулятора 6 переміщуються вбік

збільшення подавання палива – до зіткнення важеля коректора 8 зі штоком

коректора 14, а зусилля відцентрової сили тягарців урівноважується зусиллям

пружини регулятора. За збільшення навантаження важіль 8 спирається на шток

коректора 14. Відповідно переміщенню важеля 10 дозатори 1 змінюють своє

положення на плунжерах, змінюючи таким чином подавання палива. У разі перевантаження трактора

(рис.3.6.48, г) відбувається помітне зниження частоти обертання дизеля і вала

насоса. Відцентрові сили тягарців зменшуються, основний важіль 10 і важіль

коректора 8 під дією пружини регулятора 6 переміщується в бік збільшення

подачі палива, стискуючи пружину коректора 13, переміщують шток 14 до упора в

обмежувач 7. При цьому дозатори 1 одержують додатковий хід, збільшуючи

подавання палива, а отже, і крутний момент дизеля. Припинення подавання

палива відбувається встановленням важеля керування 6 у положення «Стоп». При

цьому пружина регулятора 6 штовхає донизу основний важіль 10, який установлює

дозатори 1 у крайнє нижнє положення – і подавання палива до форсунок

припиняється. Надійна робота дизеля залежить від

технічного стану системи живлення. Несправності паливної апаратури призводять

до втрати потужності, перевитрати палива, підвищеної димності і токсичності

відпрацьованих газів, зниження продуктивності машин і часто до виходу

двигуна з ладу. Технічне обслуговування паливних

фільтрів полягає у зливанні відстою палива, промиванні фільтрувальних елементів

без розбирання фільтрів або з повним розбиранням фільтра грубого очищення,

промивання корпусів фільтрів тонкого очищення палива і заміни паперових

фільтрувальних елементів. У процесі експлуатації необхідні

періодична перевірка і додавання масла у картер насосів. Під час виконання

ТО-3 міняють масло і промивають корпус ПНВТ дизельним паливом. Паливні

насоси типу ЛСТН і НД рядних дизелів СМД обладнані циркуляційним змащенням,

тому перевірка рівня і доливання масла у картер насосів під час експлуатації

не потрібна. Відчиняти, регулювати, міняти, деталі насоса або регулятора в

польових умовах забороняється. За ознак ненормальної роботи насоса чи

регулятора насос треба зняти і відправити до ремонтної майстерні. При цьому

трубку високого і низького тиску, штуцери насоса, форсунки треба захистити

від забруднення, застосовуючи спеціальні гайки-ковпачки і захисні трубки. Паливні насоси високого тиску

регулюють на стендах СДТА-1, СДТА-2, СДТА-3 (КИ-921М), Моторпал (Чехія),

Мінор (Угорщина), обладнаних паливними фільтрами і робочими еталонними

форсунками. Перевірку і регулювання наливних насосів мають виконувати

кваліфіковані фахівці у ремонтних майстернях на спеціально обладнаних робочих

місцях. Допускається регулювання ПНВТ з перевіреними форсунками, знятими з

дизеля. Догляд за форсунками полягає в

періодичному очищенні їх розпилювачів від нагару і перевірці тиску на

початку впорскування, а також якості розпилювання палива. Ці роботи виконують

під час проведення ТО-3, якщо потреба в цьому не виникла раніше, в разі

зниження потужності або підвищеного димлення. У знятій з двигуна форсунці

потрібно зняти гайку кріплення розпилювача, витягти його і очистити від

нагару дерев'яним скребком, отвори розпилювача прочистити за допомогою

спеціального пристосування. Якщо отвори не піддаються очищенню, необхідно

покласти розпилювач на кілька годин у чистий гас, потім знову очистити їх.

Корпус розпилювача необхідно промити у гасі та дизельному паливі. Якщо

промиванням розпилювач відновити не можна, його замінюють. На дизель

установлюють розпилювачі тільки одної групи пропускної спроможності, забороняється

застосовувати розпилювачі інших марок, не призначених для цього дизеля. Нові розпилювачі перед

установленням у форсунку розконсервовують, промиваючи їх у бензині або

підігрітому дизельному паливі. Голка, змочена дизельним паливом, має під

власною вагою опускатися у своє гніздо. Щоб у розпилювач не потрапив пил,

голку вставляють, зануривши у чисте дизельне паливо. Склавши форсунку, її

перевіряють на тиск впорскування та на якість розпилення. Перевірку та

регулювання форсунки провадять на спеціальних приладах КИ-3333, КП 1609А,

але це можна зробити і на двигуні, за допомогою максиметра або еталонної

форсунки. Для забезпечення нормальної роботи

системи живлення дизеля повітрям потрібно своєчасно і якісно виконувати операції

обслуговування. Залежно від запилення повітря, зазвичай під час ТО-1 або

ТО-2, необхідно перевірити і очистити вихідні щілини 5 ковпака 4 і захисну

сітку 9' моноциклона передочисника тракторних дизелів типу СМД-14 і СМД-60. Під час ТО-2, а у випадку

спрацювання індикатора ИЗВ-700 і раніше, обов'язково здійснюють очищення

фільтр-патронів повітроочисників. Для цього знімають фільтр-патрони і

продувають стиснутим повітрям спочатку усередині, а потім ззовні до повного

видалення пилу. Щоб не розірвати паперову штору, тиск повітря не має

перевищувати 0,2 – 0,3 МПа. При цьому потік повітря слід спрямувати під кутом

до бічної поверхні фільтр-патрона і регулювати тиск повітря зміною відстані

від наконечника шланга до поверхні фільтр-патрона. За відсутності стиснутого повітря,

а також у випадку замащення або забруднення основних фільтр-патронів

продуктами згоряння їх необхідно занурити на 2 год у мийний розчин, добре

прополоскати у цьому самому розчині 20 хв, а потім промити чистою водою, нагрітою до температури 35 – 45

°С, і сушити протягом 24 год. Промивають фільтр- патрони також у випадку,

якщо після продування стиснутим повітрям вони не відновляються. Мийний

розчин готують з мильної пасти ОП-7 або ОП-10 (ГОСТ 8433 – 81) і води,

нагрітої до 40 – 45 °С, з розрахунку 20 г пасти на 1 л води. Допускається

використовувати для промивання фільтр-патронів універсальний пральний

порошок, пасту, господарське мило, розведене у теплій воді (100 г мила на 10

л води). Мильний розчин необхідно профільтрувати. Обслуговування запобіжних

фільтр-патронів з паперовою фільтрувальною шторою аналогічне основним

фільтр-патронам. Забороняється продувати основні фільтр-патрони випускними

газами або промивати дизельним пальним. Роботу турбокомпресора перевіряють

після пуску дизеля. Турбокомпресор працює нормально, якщо прослуховується

характерний звук високого тону (свист). Технічний стан турбокомпресора

рекомендується перевіряти також за вибігом ротора після зупинки дизеля. Для

цього, після 2 – 3 хв роботи дизеля на мінімальній частоті обертання

холостого ходу, його виводять на максимальну частоту обертання холостого

ходу, припиняють подавання палива і прослуховують вибіг ротора

турбокомпресора. Рівний, поступово затихаючий звук від обертання свідчить про

нормальний стан турбокомпресора. Тривала робота дизеля на холостому ходу або

з незначним навантаженням не рекомендується, оскільки це призводить до

замащення порожнини компресора. Перед зупиненням дизеля після

тривалої роботи і під навантаженням його на 3 – 5 хв залишають працювати на

холостому ходу для охолодження деталей турбокомпресора мастилом. У разі

різкого зупинення дизеля після зняття навантаження і без переходу на режим

холостого ходу охолодження деталей турбокомпресора мастилом погіршується, що

може призвести до заклинювання ротора у вальниці, перегріву ущільнювальних

гумових кілець і втрати пружності кілець газомасляного лабіринтного

ущільнення. Одна з причин зменшення потужності

дизеля і підвищеного димлення — зниження тиску наддування внаслідок витоку

стиснутого повітря або випускних газів. У цьому випадку необхідно перевірити

щільність шлангового з'єднання турбокомпресора із трубопроводами повітряного

радіатора, затяжку гайок, кріплення турбокомпресора до випускного колектора

і стан прокладки. Причинами підвищеного викиду масла

з компресора може бути спрацювання защільнювальних кілець і канавок