|

|

ТРАКТОРИ І АВТОМОБІЛІ, частина ІІ Електронний підручник |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

4. ЕЛЕКТРИЧНЕ ОБЛАДНАННЯ ТРАКТОРІВ І АВТОМОБІЛІВ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

4.3. Система запалювання 4.3.1. Призначення систем запалювання, класифікація і вимоги до них 4.3.2. Загальна будова і принцип дії батарейної системи запалювання 4.3.2.1. Конструкція і принцип роботи котушки запалювання, додаткового

опору 4.3.2.4. Свічки запалювання, їх конструкція, марковання 4.3.3. Контактно-транзисторна система запалювання двигунів ЗМЗ-511,

ЗІЛ-ІЗО 4.3.4. Безконтактно-транзисторні системи запалювання двигунів ВАЗ-2101,

ЗМЗ-452 4.3.5. Конденсаторні, тиристорні системи запалювання 4.3.6. Примусове запалювання в мікропроцесорних системах керування

двигуном 4.3.6.1. Датчики мікропроцесорних систем керування двигуном 4.3.8.1. Можливі

несправності системи запалювання, їх виявлення та способи усунення 4.3.8.2. Технічне

обслуговування систем запалювання 4.3.8.3.

Встановлення і перевірка моменту запалювання 4.3.1. Призначення систем запалювання,

класифікація і вимоги до них Систему запалювання застосовують у

бензинових (газових) двигунах. Вона призначена для створення високовольтного іскрового розряду між електродами

свічки запалювання, розподілу цих імпульсів по свічках циліндрів відповідно

до порядку їх роботи та фаз газорозподілу, частоти обертання та навантаження

на двигун, а також надійного і своєчасного запалювання робочої суміші. Система запалювання має забезпечувати такі основні вимоги: ·

високу вторинну напругу з відповідним запасом у всіх режимах роботи

двигуна, включаючи його пуск за низької температури навколишнього середовища

та безперебійне іскроутворення (до 20 000 іскор за хвилину); ·

запалювання збідненої робочої суміші, коли α = 1,1 – 1,2, для

забезпечення економічної роботи двигуна; ·

швидкість зростання вторинної напруги має забезпечувати надійне

іскроутворення, зокрема за наявності нагару на ізоляторі свічки, що

утворюється в процесі експлуатації; ·

автоматичне встановлення оптимального кута випередження запалювання

залежно від швидкісних і навантажувальних режимів роботи двигуна, якісних

показників паливної суміші та інших параметрів двигуна; ·

електронні пристрої та елементи системи запалювання мають надійно

працювати і витримувати електричні, температурні та механічні перевантаження

впродовж усього ресурсу експлуатації автомобіля; ·

малу токсичність випускних газів; ·

не створювати перешкод радіо- і телепередачам та засобам зв'язку; ·

конструкція елементів системи запалювання повинна мати мінімальні розміри

і масу, низьку трудомісткість і вартість виготовлення, бути зручною для

обслуговування та діагностування. Подальше

вдосконалення систем запалювання пов'язане з підвищенням вимог до двигунів,

необхідністю збільшення їх економічності, зниження токсичності відпрацьованих

газів, зменшення періодичності й трудомісткості обслуговування в процесі

експлуатації. Досягнення економічності та зниження токсичності здійснюють як

шляхом збіднення робочої суміші, збільшення ступеня стискання, удосконалення

камер згоряння та впускних трубопроводів, створення умов для завихрення

робочої суміші, так і оптимізацією іскрового зазору у свічках, використанням

режимів роботи в зонах, близьких до детонаційних, застосуванням турбонаддування тощо, що досягається через систему

запалювання. Напругу, за якої відбувається

іскровий розряд між електродами свічки запалювання, називають пробивною (Un). Вона

залежить від величини зазору між електродами свічки, ступеня стискання,

частоти обертання колінчастого вала, складу,

температури й швидкості руху робочої суміші в камері згоряння в момент пробою

іскрового проміжку, форми, температури та матеріалу електродів свічки. Пробивну напругу свічки визначають за

законом Пащена: Un = f(Pδ/T), де: Р – тиск у камері згоряння в момент

іскрового пробою, δ – іскровий

проміжок свічки, Т – абсолютна

температура середовища в камері згоряння в момент пробою. Для орієнтовних

розрахунків за рівномірної напруги електричного поля для визначення пробивної

напруги часто використовують емпіричну формулу: Un= 1,36 + 115,8 Рδ/Т. Зі збільшенням

іскрового зазору, ступеня стиску і частоти обертання

колінчастого вала пробивна напруга має

збільшуватися і зменшуватися під час зростання температури робочої суміші.

Так, для пуску двигуна зі ступенем стискання ε = 7,0 – 7,5 потрібна

пробивна напруга 16 – 18 кВ, а в його робочому режимі – 12 – 14 кВ; якщо

ε = 8,5 – 10 вона становить відповідно 18 – 20 і 13 – 15 кВ. У процесі

експлуатації свічок запалювання внаслідок електричної ерозії їхні електроди

заокруглюються, між ними збільшується зазор, впродовж роботи двигуна постійно

змінюється склад робочої суміші, а тому для надійного її запалювання робоча

напруга має перевищувати пробивну не менш як у 1,5 раза. Процес горіння

робочої суміші в циліндрі двигуна відбувається впродовж певного періоду.

Спочатку від іскрового розряду спостерігається приховане горіння, після якого

настає період видимого горіння і в циліндрі різко підвищується тиск газів. У

зв'язку з цим слід розпочинати запалювання суміші раніше від досягнення

поршнем ВМТ (верхньої мертвої точки) в такті стиску і залежно від швидкісного

чи навантажувального режиму встановлювати оптимальний момент запалювання з

тим, щоб досягти максимальної потужності. Кут між положенням кривошипа (корби)

колінчастого вала в момент іскроутворення і ВМТ

називають кутом випередження запалювання. У разі, коли цей кут більший від

оптимального (раннє запалювання), на поршень до його приходу у ВМТ діє тиск газів, що призводить до

втрати потужності, перегрівання двигуна, зниження його економічності та

виникнення детонації у вигляді механічних

стуків. У разі пізнього

запалювання робоча суміш активно згоряє в такті розширення і догоряє в

процесі випуску, що, крім втрати потужності й економічності та перегрівання,

двигуна зумовлює підвищення токсичності відпрацьованих газів. Зі збільшенням

частоти обертання колінчастий вал за час горіння

робочої суміші проходить більший кут, що потребує автоматичного збільшення кута випередження запалювання, для

чого на переривниках встановлюють відцентровий

регулятор. Зі зменшенням

навантаження і за сталої частоти обертання колінчастого вала

дросельна заслінка прикривається, чим погіршується наповнення циліндра свіжою

сумішшю. Отже, процес її горіння подовжується, що також потребує збільшення

кута випередження запалювання. Автоматичне регулювання залежно від навантаження

на двигун відбувається за рахунок вакуумного

регулятора. Крім згаданих

автоматичних регуляторів у системі запалювання встановлюють октан-коректор, за допомогою якого

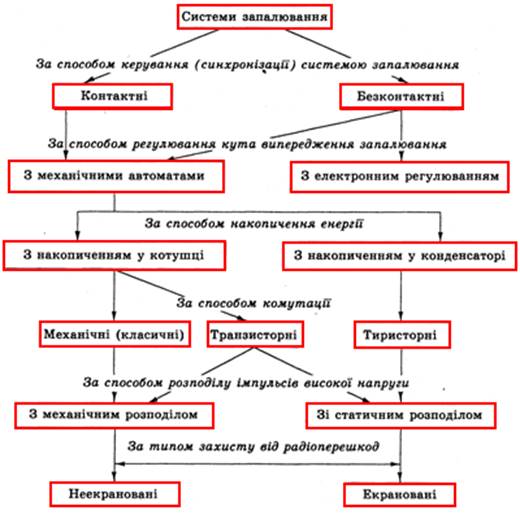

змінюють кут випередження запалювання залежно від октанового числа палива. За конструкцією

системи запалювання класифікують так (див. схему 4.3.1). Найпростіша

контактна (класична) батарейна система запалювання (КСЗ) – це система з

безперервним накопиченням енергії в котушці індуктивності, в якій керування і

комутація струму здійснюється механічним контактним переривником. Складнішими є

контактно-транзисторна (КТСЗ) та безконтактно-транзисторна системи

запалювання (БТСЗ). Остання відрізняється від КТСЗ тим, що замість контактів

тут використовують датчики імпульсів – найчастіше магнітоелектричні

індукційні та датчики Холла. Застосовують також

тиристорні системи запалювання – з накопиченням енергії в конденсаторі. При цьому

комутатором струму в первинному колі є тиристор, спосіб накопичення енергії –

безперервний або імпульсний, режим іскроутворення – одноразовий або

багаторазовий, спосіб керування – контактний або безконтактний. Існують

комбіновані системи запалювання, коли накопичення енергії відбувається як у

котушці запалювання, так і в конденсаторі, а комутація струму в котушці

здійснюється відповідно транзистором і тиристором за допомогою контактів чи

безконтактним способом.

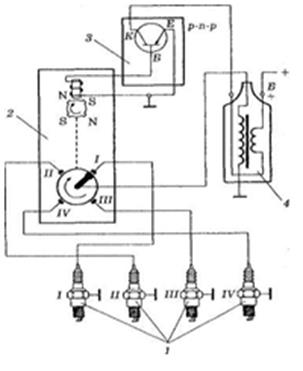

Рис. 4.3.1. Схема системи запалювання На сучасних нових марках автомобілів

установлюють і досконаліші мікропроцесорні системи запалювання, які

максимально автоматично враховують інформацію про технічні параметри роботи

двигуна в різних режимах його роботи. Для оброблення цієї інформації, що

надходить від різних датчиків, двигуни обладнують спеціальними мікро-ЕОМ, які

за відповідними програмами забезпечують корекцію роботи систем як

запалювання, так і живлення. Існують ще

складніші конструкції системи запалювання. Так, фірма “Bosch”

застосовує систему, коли кожний циліндр має свою Індукційну котушку, яка

керується одним з вихідних каскадів контролера. Котушка запалювання подає на

свічку напругу до 32 кВ. Система дає змогу швидко змінювати кут випередження

запалювання в кожному циліндрі незалежно від інших. Завдяки відсутності

обертових частин робочий діапазон регулювання кута випередження запалювання

збільшений приблизно на 10° і становить 59° по колінчастому валу для кожного

циліндра. 4.3.2. Загальна будова і принцип дії

батарейної системи запалювання Джерелом високої

напруги різних систем запалювання є індукційна котушка, яка перетворює струм

низької напруги від акумулятора чи генератора на струм високої (12 і більше

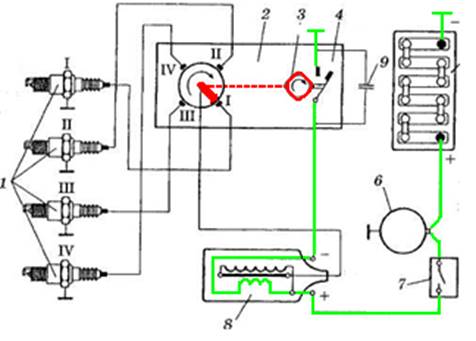

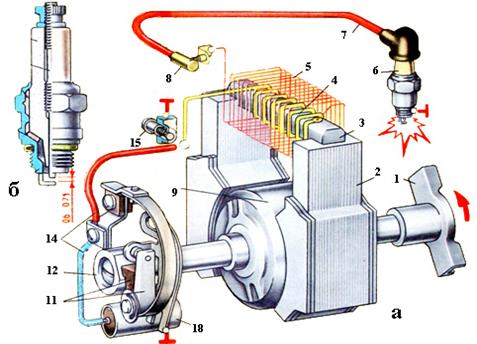

кіловольт). До електричної мережі класичної системи запалювання

(рис. 4.3.2) входять: джерело живлення – з'єднані паралельно генератор 6 і

акумуляторна батарея 5; котушка запалювання 8 з первинною і вторинною

обмотками; конденсатор 9; переривник-розподільник 2 з кулачком 3 і контактами

4; свічки запалювання і проводи високої напруги. Після вмикання вимикача запалювання 7 за замкнених контактів 4

переривника-розподільника 2 струм низької напруги від "+"

акумуляторної батареї проходить у первинній обмотці котушки запалювання і

через замкнені контакти на "масу" двигуна та "–" батареї.

При цьому навколо витків первинної обмотки створюється електромагнітне поле,

яке за своїм значенням наростає впродовж 0,02 с і досягає максимального

значення, коли сила струму збільшиться до 3,0 – 3,5 А. Таке змінне магнітне

поле у первинній обмотці індукує у вторинній ЕРС взаємоіндукції близько 2 кВ. У момент

розмикання контактів переривника струм у первинній обмотці швидко зникає,

отже, зникає і магнітний потік, який, перетинаючи витки вторинної й первинної

обмоток, індукує в них ЕРС відповідно високої напруги (16 – 26 кВ), а також

самоіндукції (200 – 300 В) такого самого напрямку, що й перерваний струм.

Остання затримує його зникнення і призводить до виникнення іскріння та

підгоряння контактів. Щоб уникнути цього явища, паралельно контактам вмикають

конденсатор 9.

Рис. 4.3.2. Контактна система запалювання

(КСЗ) з триклемиою котушкою 1 – свічки запалювання; 2 –

переривник-розподільник; 3 – кулачок з виступами; 4 – контакти; 5 –

акумуляторна батарея; 6 – генератор; 7 – вимикач запалювання; 8 – котушка

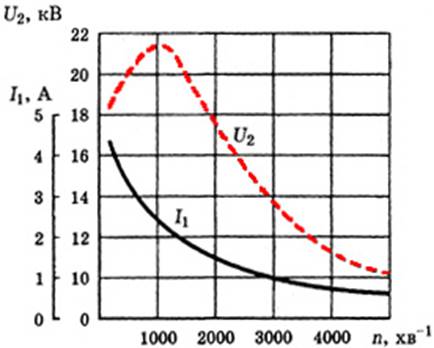

запалювання; 9 – конденсатор Зі збільшенням

частоти обертання колінчастого вала та кількості

циліндрів контакти переривника перебувають у замкнутому стані менший час, а

тому струм у первинній обмотці котушки запалювання не досягає свого

максимального значення і вторинна напруга зменшується (рис. 4.3.3).

Рис. 4.3.3. Залежність сили струму в

первинній обмотці котушки запалювання І1 і вторинної напруги U2 від частоти

обертання колінчастого вала двигуна n Аналогічний

негативний вплив має збільшення зазору між контактами переривника. Водночас

за малого зазору і низької частоти обертання цей проміжок пробиває струм ЕРС

самоіндукції, відбувається іскріння в контактах переривника, струм різко не

зникає і, як наслідок, напруга у вторинній обмотці зменшується. З цих причин

оптимальний зазор між контактами переривника, за якого індукується

максимальна вторинна напруга в котушці запалювання, встановлюють у межах 0,35

– 0,45 мм. Як зазначалось

вище, струм самоіндукції, що виникає в первинній

обмотці котушки запалювання у разі розмикання контактів, має негативний

вплив, оскільки він зберігає напрям перерваного струму, спричинює іскріння та

обгоряння контактів переривника. Для усунення цього

явища паралельно контактам підк'єднуєть

конденсатор, який у разі розмикання контактів заряджається і запобігає певною

мірою їх обгорянню. за чергового замикання контактів конденсатор

розряджається через первинну обмотку, створюючи при цьому імпульс струму

зворотного напрямку і підсилюючи зростання вторинної напруги. Оскільки кожна

система запалювання має власні параметри, для неї підбирають свій конденсатор

первинного кола, ємність якого перебуває в межах 0,17

– 0,35 мкФ.

Відхилення від цього показника в різних автомобілях різне.

Рис. 4.3.4. Залежність вторинної напруги

U2max від ємності первинного кола С1 Ємність вторинного

кола С2 складається з ємності котушки запалювання та іскрової свічки

запалювання, а також залежить від довжини і розміщення високовольтних

проводів, їх екранування для усунення радіоперешкод. Збільшення цієї ємності,

в свою чергу, зменшує напругу у вторинній обмотці. Негативний вплив має також

утворення нагару на електродах чи ізоляторі свічки, який шунтує

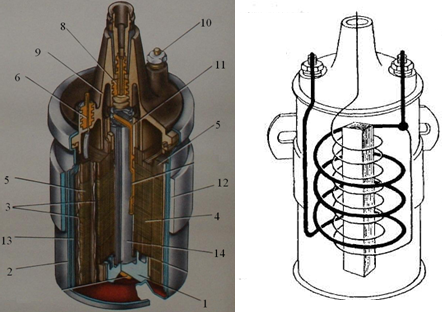

іскровий проміжок і зменшує енергію вторинної напруги. 4.3.2.1. Конструкція і принцип роботи

котушки запалювання, додаткового опору Нині застосовують

два види котушок запалювання – з розімкненим і замкненим магнітопроводом, які

виготовляють за трансформаторною і автотрансформаторною схемами з'єднання

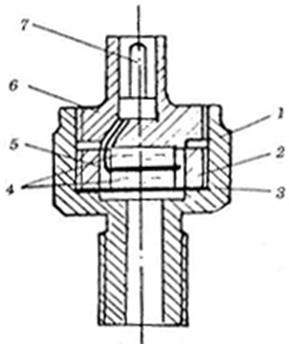

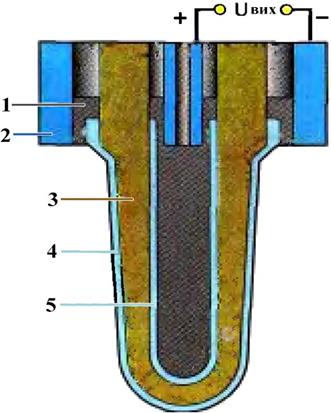

обмоток. Триклемна котушка запалювання з розімкненим магнітопроводом (рис. 4.3.5) – це трансформатор, що має вторинну

обмотку, виготовлену з тонкого дроту діаметром 0,07 – 0,09 мм, намотаного на

осердя, яке являє собою пакет ізольованих одна від одної пластин з електротехнічної сталі; кількість

витків становить 17 – 26 тисяч. Первинна обмотка котушки запалювання

виготовлена з товстого дроту (діаметром 0,7 – 0,8 мм), яка намотана зверху на

вторинну, що більше сприяє відведенню від неї теплоти, і має невелику

кількість (270 – 300) витків. Вторинна обмотка одним кінцем з'єднана з

виводом 8, а другим – з первинною обмоткою, тобто виконана за

автотрансформаторною схемою. Коефіцієнт трансформації котушки запалювання

становить КТ = 56 – 230. Простір між

обмотками і корпусом заповнюють ізолювальним наповнювачем – рубраксом або трансформаторною оливою. Наповнені

маслом котушки надійніші в експлуатації, однак вони більші за розміром і

масою порівняно з котушками із сухою ізоляцією, а на їх виготовлення

витрачається більше міді. Фарфоровий ізолятор 1 і карболітова накривка 9 запобігають

можливості пробою між осердям 14 і корпусом котушки 2. Особливою вимогою

до двигунів є надійний їх пуск за різних кліматичних умов. Для підвищення

такої надійності використовують котушки запалювання з чотирма клемами (три

низької і одна високої напруги). За такої конструкції ввімкнення первинної

обмотки в мережу відбувається від вимикача запалювання через додатковий опір

(варіатор), який приєднаний до клем ВК і ВКБ. У момент пуску

двигуна струм від вимикача стартера подається до клеми ВК і на первинну

обмотку котушки запалювання. Додатковий

опір (варіатор) при цьому вмикають, і живлення первинної обмотки

відбувається більшим струмом, який створює вищу вторинну напругу. Однак у

цьому режимі котушка має працювати впродовж короткого періоду, оскільки вона

може "згоріти". Після пуску двигуна стартер вимикається, клема ВК

від'єднується від джерела струму і тепер струм від вимикача запалювання

подається на клему ВКБ і через варіатор надходить у первинну обмотку,

зменшуючись на величину спаду напруги на опорі. Опір варіатора до того ж залежить від нагрівання його проводу. На

малих обертах, коли контакти переривника перебувають триваліший час у

замкненому стані, струм проходить через варіатор довше, нагріває провід

більше, його опір збільшується до 4,8 Ом і струм у

первинному колі зменшується. Зі збільшенням обертів, навпаки, провід нагрівається

менше, його опір зменшується (до 1,25 Ом), а струм

у первинному колі зростає. Котушка запалювання в процесі роботи

нагрівається, зокрема, її нагрівання до 80 °С знижує вторинну напругу

приблизно на 1,5 кВ, тому котушки запалювання конструктивно

встановлюють після вентилятора для охолодження примусовим напором повітря. На деяких марках

автомобілів застосовують котушки запалювання з твердою ізоляцією і замкнутим магнітопроводом, які встановлюють в

електронних системах запалювання. Така конструкція стала можливою завдяки

розробці спеціальних композиційних епоксидних мас, здатних забезпечити

високі вимоги до ізоляції та важких експлуатаційних умов. Використання

замкненого магнітопроводу дає змогу зменшити кількість міді для обмоток, а

також габарити і масу котушки.

Рис. 4.3.5. Будова триклемної

котушки запалювання: 1 – ізолятор; 2 – корпус; З – ізоляційний

папір обмоток; 4 – первинна обмотка; 5 – вторинна обмотка; 6 – клема виводу

первинної обмотки; 7 – контактний гвинт; 8 – центральна клема для проводу

високої напруги; 9 – накривка; 10 – клема для підведення живлення (позначення

"+Б", "Б", "+", "15"); 11 – контактна

пружина; 12 – скоба кріплення; 13 – зовнішній магнітопровід; 14 – осердя Двополюсну котушку

з твердою ізоляцією (3012.3705) нині встановлюють на автомобілі ГАЗ з

двигунами ЗМЗ-406. На рис. 4.3.6 наведено схему котушки із замкненим

магнітопроводом та двома виводами, яку встановлюють на автомобілі "Фіат" польського виробництва. Існують чотири

вивідні котушки, де первинна обмотка розділена на дві частини, які працюють

почергово. Це забезпечує можливість у системах з низьковольтним розподілом

енергії обслуговувати однією котушкою відразу чотири циліндри. У котушку вставлено високовольтні розподільні діоди.

Рис. 4.3.6. Котушка запалювання із

замкненим магнітопроводом і твердою ізоляцією: 1 – виводи високої напруги; 2 –

повітряний зазор; 3 – середній стрижень осердя (штрихова лінія); 4 – обмотки;

5 – бічні стрижні осердя; 6 – рознімання для підведення низької напруги; 7 –

стрижень магнітопроводу Характеристику

окремих котушок запалювання наведено в табл. 4.3.1 Таблиця 4.3.1 Характеристика окремих котушок запалювання

Головний недолік

КСЗ – великий струм (до 5 А), що проходить через контакти переривника і

спричинює їх електроерозійне спрацювання. Кардинальний спосіб зменшити іскріння

цих контактів і подовжити термін їх експлуатації – це зменшити силу струму,

який через них проходить. Однак у цьому разі зменшиться струм у первинній

обмотці котушки, що є небажаним явищем. 4.3.2.2. Конструкція і принцип роботи

переривника-розподільника Переривник-розподільник

містить переривник струму низької напруги, розподільник струму високої

напруги, відцентровий та вакуумний автоматичні регулятори кута випередження

запалювання і октан-коректор (у деяких переривниках встановлюють один регулятор

– відцентровий або вакуумний). У більшості як контактних, так і

контактно-транзисторних систем запалювання переривники-розподільники за своєю

конструкцією принципово не відрізняються. Всі механізми

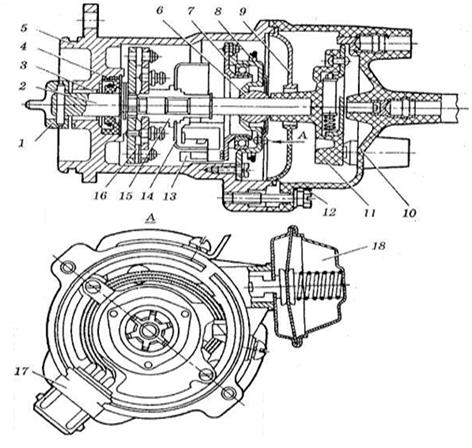

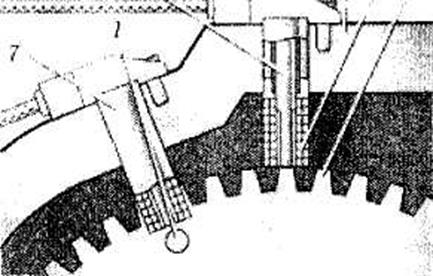

переривника-розподільника змонтовано в корпусі 13 (рис. 4.3.7 а) і він урухомлюється в дію від шестерні розподільного вала. Робочими частинами

переривника є вольфрамові контакти: нерухомий 18 (див. рис. 4.3.7 а),

з'єднаний з корпусом ("масою"), і рухомий 1 7, ізольований від

корпусу, та кулачка 12. Контакти змонтовано на рухомому диску 10, який у свою

чергу встановлено на вальниці в нерухомому диску,

що прикріплений двома гвинтами до корпусу. Пластина стояка нерухомого

контакту і рухомий контакт з текстолітовою опорою встановлені на

спільній осі 13. Регулюючи зазор між контактами, попередньо послаблюють

стопорний гвинт 16 і ексцентриком 11 повертають на осі пластину нерухомого

контакту.

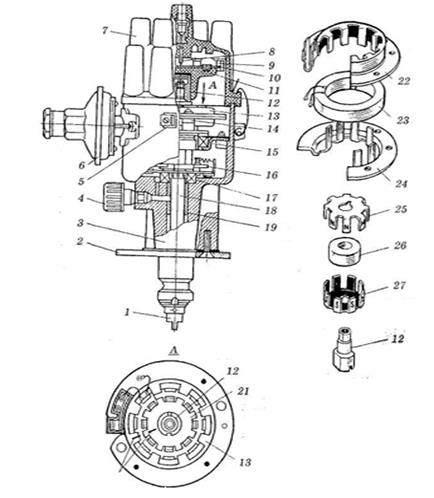

Рис. 4.3.7. Переривник-розподільник

Р13-Д: а – в розібраному вигляді; б – графік

роботи відцентрового регулятора; 1 – накривка; 2 – ротор; 3 – пластина нерухомого

контакту; 4 – важіль нерухомого контакту; 5 – контакти; 6 – фільц з маслом; 7

– нерухомий диск; 8 – кулачок; 9 – валик; 10 – тягарець; 11 – пластина

тягарців; 12 – пружина; 13 – корпус; 14 – заскочка; 15 – вальниця;

16 – нижня пластина октан-коректора; 17 – втулка; 18 – штифт; 19 – гайка

октан-коректора; 20 – верхня пластина октан-коректора; 21 – маслянка; 22 –

вакуумний регулятор; 23 – тяга; 24 – штифти; 25 – вісь тягарців; 26 –

пластина; 27 – стопорне кільце; І, ІІ і ІІІ – ступені вступу в дію пружини

відцентрового регулятора

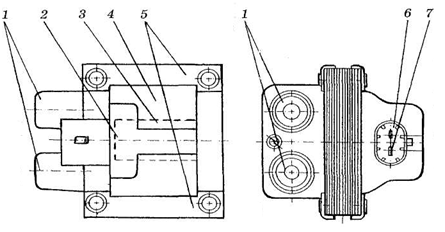

Рис. 4.3.8. Переривник і вакуумний регулятор

випередження запалювання: а – конструкція; б – графік роботи

вакуумного регулятора; в – графіки спільної роботи відцентрового і вакуумного

регуляторів випередження запалювання; 1 – нижня пластина октан-коректора; 2 –

трубка; 3 – штуцер; 4 – пружина; 5 – діафрагма; 6 – корпус вакуумного

регулятора; 7 – гвинт; 8 – тяга; 9 – штифт; 10 – рухомий диск; 11 –

ексцентрик; 12 – кулачок; 13 – вісь; 14 – пластина нерухомого контакту; 15 –

важіль переривника; 16 – стопорний гвинт; 17 – рухомий контакт; 18 –

нерухомий контакт; 19 – провід; 20 – фільц кулачка; 21 – зажим проводу

низької напруги; А – початковий кут випередження запалювання; Б –

характеристика роботи відцентрового регулятора; В – характеристика спільної

роботи вакуумного і відцентрового регуляторів за різних навантажень двигуна;

пн – зона частоти обертання до вступу в дію відцентрового регулятора Рухомий контакт

притискається до нерухомого пластинчастою пружиною 14, яка одним кінцем

приклепана до важеля контакту, а другим прикріплена до кронштейна через

ізолювальні деталі. Струм низької напруги підведений до рухомого контакту

через клему 21 на корпусі переривника, ізольований провід 19 і пружину, яка

притискає рухомий контакт до кулачка. Коли виступ кулачка набігає на текстолітову

колодку, важіль повертається на осі і розмикає контакти. Кількість виступів

кулачка дорівнює кількоскі циліндрів двигуна. Отже,

за один оберт валика переривника відбувається розмикання кола низької напруги

відповідно до кількості циліндрів, звідки випливає, що він має обертатися

двічі повільніше від колінчастого вала двигуна, що

забезпечується відповідним передавальним механізмом. Відцентровий регулятор автоматично змінює кут випередження запалювання

залежно від частоти обертання колінчастого вала

двигуна. На привідному валику 9 (див. рис. 4.3.7, а), який обертається у двох бронзографітових втулках, закріплена

пластина 11 з осями 25 для тягарців 10. Кожний з двох тягарців установлений

одним кінцем на осі, а другим – пружиною 12 підтягується до валика. На штифти

24 тягарців посаджена своїми прорізами ведена пластина 26 кулачка 8. Втулка

кулачка вільно сидить на верхньому кінці привідного валика 9 і від осьового

переміщення утримується стопорним кільцем 27. Робота відцентрового регулятора Таким чином,

жорсткого з'єднання між привідним валиком урухомника

та кулачком немає і кулачок має можливість повертатися відносно валика.

Рухомий і нерухомий диски переривника з'єднані між собою гнучким

неізольованим проводом, щоб зменшити опір струму низької напруги і запобігти електричній корозії у їхньому підшипнику. Зі збільшенням

частоти обертання валика тягарці під дією відцентрової сили розходяться,

долаючи опір пружин, і своїми штифтами косими прорізами повертають пластину

26 з кулачком у напрямку його обертання. Контакти розмикаються раніше і кут

випередження запалювання збільшується. Пружини тягарців

різняться між собою кількістю витків, діаметром дроту та довжиною. Одна з них

має більшу пружність і її встановлюють з деяким

натягом, що не дає змоги тягарцям розходитися за малої частоти обертання

колінчастого вала двигуна. Друга пружина жорсткіша

і встановлюється з невеликим люфтом. Отже, відцентровий

регулятор вступає в дію, коли відцентрова сила починає розтягувати менш

жорстку пружину. При цьому забезпечується значне зростання кута випередження

запалювання. Надалі вступає в роботу друга, жорсткіша пружина і зміна кута

випередження запалювання сповільнюється. Зі зменшенням частоти обертання

відцентрова сила зменшується, пружини притягують тягарці до валика і

повертають кулачок, а з ним і кут випередження запалювання до попередньої

величини. Момент вступу в

дію відцентрового регулятора залежить від технічних даних

переривника-розподільника. Так, у переривнику Р4-Д (двигун ЗІЛ-130) він

починає змінювати кут випередження запалювання за частоти обертання валика

800 хв-1 на 6±3°, а за 2800 хв-1 збільшує кут

випередження до 35±3°. Вакуумний регулятор випередження запалювання закріплюють на корпусі

переривника гвинтами 7 (див. рис. 4.3.8 а). Він являє собою камеру, розділену

діафрагмою 5, яка з тягою 8 з'єднана з рухомим диском 10. З іншого боку на

діафрагму тисне пружина 4. Камера з пружиною герметична і штуцером 3 та

металевою трубкою 2 з'єднана зі змішувальною камерою карбюратора над його

дросельною заслінкою. Таким чином, з одного боку діафрагми в камеру

підводиться вакуум, а з другого – атмосферний

тиск. Під час роботи

двигуна у впускному колекторі завжди виникає розрідження, величина якого

залежить переважно від положення дросельної заслінки без урахування

опору інших елементів всмоктувального шляху – повітряного фільтра, перерізу,

конфігурації і довжини каналів впуску тощо. Після пуску

двигуна і на холостому ходу, коли в змішувальній камері карбюратора

розрідження невелике, пружина 4 з діафрагмою вакуумного регулятора відтиснуті

в бік корпусу переривника і рухомий диск з контактами максимально повернутий

за ходом обертання кулачка, що забезпечує пізнє запалювання. У разі незначного

відкривання дросельної заслінки (малі навантаження на двигун) розрідження в

змішувальній камері, а відповідно, у з'єднаній з нею камері вакуумного

регулятора, збільшується. Пружина з діафрагмою під дією атмосферного тиску

стискається і через тягу повертає рухомий диск проти напрямку обертання

кулачка. Розмикання контактів відбувається раніше, і кут випередження

запалювання збільшується. У разі подальшого

збільшення навантаження на двигун і відкривання дросельної заслінки

розрідження в змішувальній камері й корпусі вакуумного регулятора

зменшується. Пружина 4 регулятора переміщує діафрагму і з'єднаний з нею диск

переривника у напрямку обертання кулачка, автоматично зменшуючи кут

випередження запалювання. Вакуумний регулятор збільшує кут випередження

запалювання до 10 – 13°. Зазвичай,

автоматичні відцентровий і вакуумний регулятори застосовують разом. Проте в

окремих переривниках, зокрема автомобілів ВАЗ (крім ВАЗ-2105 і ВАЗ-2107),

вакуумний регулятор не встановлювали, а використовували лише один

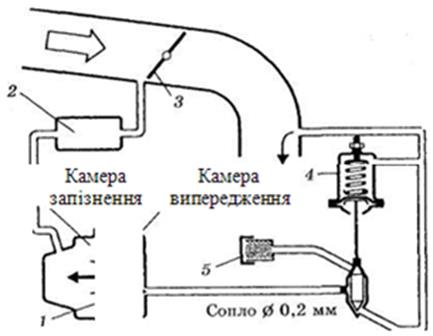

відцентровий автомат. Інколи

застосовують тільки вакуумні регулятори (рис. 4.3.9), які водночас виконують

функції й відцентрових. Це забезпечується тим, що другим місцем забору

вакууму є з'єднання в дифузорі карбюратора, де величина вакууму залежить від

маси повітря, що засмоктується двигуном, тобто від частоти обертання

колінчастого вала. Октан-коректор дає змогу вручну змінювати кут випередження

запалювання залежно від октанового числа бензину. Верхня

частина 20 цього пристрою (див. рис. 4.3.7 а) з'єднана з корпусом 13

переривника, нижня 16 – з корпусом приводу урухомника

або з корпусом двигуна.

Рис. 4.3.9. Схема вакуумного регулятора

випередження і запізнення запалювання: 1 – вакуумний регулятор запалювання; 2 –

демпфер; 3 – дросельна заслінка; 4 – пневморозподільник;

5 – пилоочисник Верхня й нижня

пластини з'єднані між собою за допомогою тяги і регулювальних гайок 19. Нижня

пластина має позначки "+10" і "-10" та поділи і під час

обертання регулювальних гайок в той чи інший бік можна повернути корпус

переривника на фіксовану величину відносно кута повороту колінчастого вала і скоригувати заздалегідь установлений кут

випередження запалювання на час використання бензину з цим октановим числом.

Можливі й інші конструкції октан-коректорів. Розподільник струму високої напруги містить ротор 2 (див. рис. 4.3.7 а) з пластиною,

що розносить струм по роздавальних клемах, який установлюють на верхню

частину втулки кулачка, та пластмасову накривку з центральною і роздавальними

(за кількістю циліндрів двигуна) клемами. Ротор може бути встановлений на

втулку кулачка лише в одному положенні завдяки наявності в різних їх

конструкціях лисок, шпонок, виступів тощо. Накривка розподільника кріпиться

на корпусі переривника пружинними скобами 14 також тільки в одному положенні.

В центральний електрод накривки впирається підпружинений

вугільний електрод. Струм високої

напруги від котушки запалювання подається до центрального електрода

розподільника і далі через пружину та вугільний електрод до струмороздавальної пластини ротора, одну з роздавальних

клем і через високовольтний провід виводиться на свічку запалювання. Основними

параметрами проводів високої напруги

є величина пробивної напруги ізоляції та величина розподіленого за їх

довжиною опору. Найбільшого поширення набули вінілхлоридні

проводи червоного кольору із зовнішнім діаметром 7 – 7,4 мм, які мають

питомий опір 1,8 – 2,2 кОм/м і пробивну напругу ізоляції 18 кВ. Запровадження

систем запалювання високої енергії зумовило необхідність застосування

проводів з підвищеною пробивною напругою (рис. 4.3.9), як результат були

розроблені проводи із силіконовою ізоляцією (синього

кольору). Такі проводи мають розподілений опір 2,28 – 2,82 кОм/м і пробивну

напругу близько 30 кВ

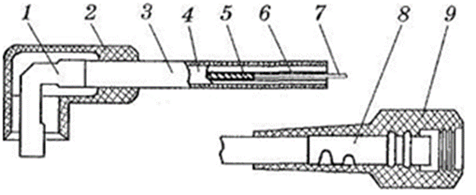

Рис. 4.3.10. Провід високої напруги

ПВППВ-40: 1 – наконечник проводу; 2 – гумовий чохол

з боку котушки запалювання; 3 – захисна оболонка; 4 – ізолювальна оболонка; 5

– струмопровідна обмотка; 6 – внутрішня оболонка; 7 – серцевина; 8 –

наконечник проводу; 9 – гумовий чохол з боку свічки запалювання Конструкція

проводів високої напруги, що випускаються закордонними фірмами, відрізняється

від вітчизняних тим, що струмопровідна їх частина не має металевого

провідника, а являє собою скловолокнистий шнур, насичений

струмопровідним порошком (графітом) і загорнутий у пластмасову еластичну

оболонку. Розподілений опір таких проводів становить 9 – 25 кОм/м, а пробивна

напруга – понад ЗО кВ. Під час підбирання

проводів слід враховувати, що збільшення розподіленого опору призводить до

скорочення тривалості іскрового розряду на 15 – 20 %, а збільшення опору в

колі розряджання знижує енергію імпульсу високої напруги на 40 – 50 %. В

електрообладнанні автомобіля через багаторазові швидкі розмикання й

замикання, а також проскакування іскор виникають електромагнітні коливання. Ці

коливання випромінюються у простір безпосередньо джерелом іскріння або

поширюються у вигляді хвиль вздовж проводів, як через передавальні антени, і

мають широкий діапазон частот. Вони створюють радіоперешкоди на довгих,

середніх, коротких і ультракоротких хвилях. Для надійного

контакту в місцях з'єднання проводів високої напруги з котушкою запалювання,

розподільником і свічками запалювання на обидва кінці кожного проводу

надівають контактні латунні або сталеві наконечники 1 (див. рис. 4.3.10),

згорнуті у вигляді трубки. Розрізана форма наконечника надає йому пружності і

зручна для фіксації у виводах котушки та розподільника. Наконечники на

свічках, як правило, мають пружинні фіксатори, гумові, пластмасові або

керамічні чохли 2, 9. Найнадійнішим

способом усунення радіоперешкод є екранування всіх джерел електромагнітних

коливань металевими екранами та спеціальними деталями, виготовленими зі

сталевого листа. Так, на автомобілі ГАЗ-66 екранують високовольтні проводи,

розподільник, котушку і свічки запалювання. Однак це не тільки збільшує

вартість виготовлення, а й зменшує вторинну напругу внаслідок збільшення

ємності вторинного кола. Тому застосовують дешевший, але досить ефективний

спосіб зниження радіоперешкод – встановлення додаткових резисторів у місцях

високовольтних з'єднань. З цією самою метою

в деяких переривниках-розподільниках між центральним і зовнішнім контактами

ротора також встановлюють резистор (5 – кОм). Максимальний зазор між

зовнішнім контактом ротора і бічними електродами кришки не має перевищувати

0,9 мм.

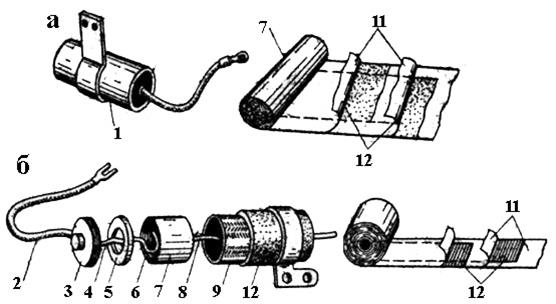

Рис. 4.3.11. Конденсатор а – великогабаритний; б – малогабаритний;

1 і 10 – корпус; 2,4 і 8 – провідники; 3 – текстолітова шайба; 5 –

пластмасова шайба; 6 – торець рулона; 7 – рулон; 9

– паперовий циліндр; 11 – конденсаторний папір; 12 – обкладинка Конденсатор (рис. 4.3.11) складається

з двох алюмінієвих стрічок, ізольованих одна від одної спеціальним папером.

Згорнута в рулон стрічка розміщена в корпусі. Торцева частина однієї

обкладинки з’єднана з корпусом, а на торець другої накладена контактна шайба

з провідником (виводом). Внутрішня порожнина залита бітуом,

а торець корпуса завалькований. У малогабаритних

конденсаторах на стрічку спеціального паперу наносять тонкий шар олова, а поверх нього шар цинку. Стрічку згортають у рулон,

просочують церезином і вміщують у герметизований

корпус. Конденсатори з металізованим папером мають властивість

самовідновлюватися. У випадку його пробивання під дією іскри випаровується

тонкий шар метану, а отвір, що, утворився,

заповнюється оливою. Замикання усувається і конденсатор продовжує працювати.

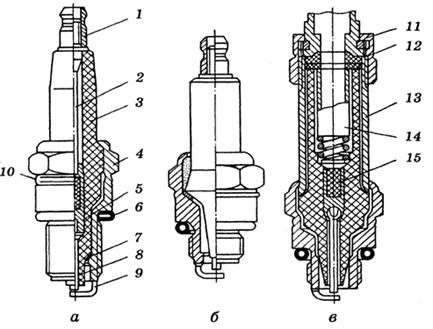

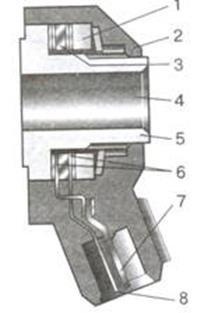

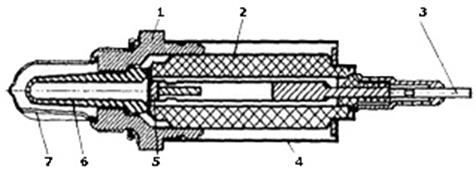

У системах запалювання застосовують конденсатори ємністю 0,17 – 0,35 мкФ. 4.3.2.4. Свічки запалювання, їх

конструкція, марковання На карбюраторних і

газових двигунах застосовують нерозбірні іскрові свічки запалювання, будову

яких зображено на рис. 4.3.7. Вони складаються із керамічного ізолятора З,

всередині якого розміщені контактний стрижень 2 та центральний електрод 8, і

корпусу 4 з бічним електродом 9. Ізолятор

виготовляють з ураліту, боркорунду,

хілуміну, сіноксалю та

інших матеріалів, що мають високу електричну та механічну міцність за високих

температур.

Рис. 4.3.12. Іскрові свічки запалювання а і б – неекрановані відповідно з сіноксалевим та уралітовим ізоляторами; в – екранована; 1

– контактна головка; 2 – контактний стрижень; 3 – ізолятор; 4 – корпус; 5 –

струмопровідний склогерметик; 6 – защільнювальна шайба; 7 – шайба для відведення теплоти; 8

– центральний електрод; 9 – бічний електрод; 10 – термопосадковий

поясок; 11 – гайка; 12 – защільнювальне кільце; 13

– екран; 14 – контактний пристрій; 15 – резистор зменшення радіоперешкод Познайомитись

з роботою системи запалювання можна на відео Система запалювання

Центральний

електрод і контактний стрижень герметизовані в

ізоляторі струмопровідним склогерметиком 5. Між

ізолятором і корпусом свічки встановлюють шайбу 7 для відведення теплоти, а

часом – порошкоподібний герметик. Защільнювальна

прокладка 6 забезпечує герметизацію циліндра. Центральний електрод виготовляють

із хромотитанової

сталі, а бічний – з нікелеманганової,

контактний стрижень – з м'якої сталі. На двигунах з

екранованою системою запалювання застосовують нерозбірні екрановані свічки

(див. рис. 4.3.12, в) типу СН443 з вмонтованим резистором 15 для погашення

радіоперешкод. Защільнювальне кільце 12 забезпечує

герметичність внутрішньої частини екрана.

Умови роботи

свічки запалювання досить напружені, отже, вона має витримувати високі

теплові, механічні, електричні та хімічні навантаження. На працюючому двигуні

свічка має контакт з продуктами горіння за температури до 2700 °С і тиску до

5 – 6 МПа (50-60 кгс/м2). У камері

згоряння температура газового середовища коливається від 70 до 2000 – 2700

°С, а повітря, що оточує ізолятор, може мати температуру від -50° до +100 °С. Нормальна робота

свічки відбувається за температури теплового конуса ізолятора 400 – 900 °С,

який називають тепловим діапазоном свічки. Саме в цьому діапазоні температур

(400 – 500 °С) відбувається згоряння нагару і самоочищення корпусу свічки. За температури

нижньої частини ізолятора менш як 400 °С, навіть за нормального складу

робочої суміші, оптимального рівня масла в картері двигуна та задовільного

стану поршневої групи, на нижній частині ізолятора можливе відкладання

нагару, який шунтує вторинну обмотку котушки запалювання,

а отже, спричинює перебої в роботі двигуна. За температури нижньої частини

ізолятора понад 900 °С відбувається передчасне запалювання робочої суміші від

розжареного ізолятора до появи іскри (розжарювальне

запалювання). На температуру, до

якої нагрівається ізолятор, впливає конструкція свічки (теплова

характеристика, що залежить від площі нагрівання і тепловіддачі, яку

називають розжарювальним числом). Розжарювальне число – це відокремлена величина, пропорційна середньому індикаторному

тиску, яку визначають на випробувальному пристрої з одноциліндровим двигуном,

постійно підвищуючи теплове навантаження на свічки запалювання до моменту

появи розжарювального запалювання. Умовно воно

означає час у секундах, після якого на свічці виникає розжарювальне

запалювання, тобто займання робочої суміші не від іскри, а від розжареного

ізолятора, електродів, корпусу. Розжарювальне число

вибирають з такого ряду чисел: 8; 10; 11; 13; 14; 17; 20; 23; 26. Для двигунів, що

мають високий ступінь стиску і велику частоту обертання, застосовують свічки

з підвищеною тепловіддачею, які називають "холодними". Найбільш

"холодні" свічки типу А23 та А26ДГ були потрібні для двигунів

МеМЗ-968Н та дослідних роторних двигунів ВАЗ-311. У двигунах з

помірним тепловим режимом і низьким ступенем стиску встановлюють

"гарячі" свічки з подовженою юбкою та широкою розточкою корпусу. Марковання свічок запалювання означає: ·

позначення нарізки на корпусі (А – нарізка М14 х 1,25; М – нарізка М18 х

1,5); ·

друга літера характеризує особливості конструкції свічки: К – із конічним

ущільненням без прокладки, М малогабаритна; ·

цифри означають розжарювальне число; ·

літерами після цифр позначено довжину нарізної частини корпусу (Н – 11

мм; Д – 19 мм); за їх відсутності довжина нарізної частини корпусу становить

12 мм; ·

позначення виступу теплового конуса ізолятора за торець корпусу – В,

відсутність виступу не позначають; ·

позначення герметизації з'єднання ізолятор – центральний електрод термоцементом – Т. Герметизацію іншим герметиком не

позначають. Число за рискою

після позначення означає порядковий номер конструкційної розробки. Наприклад, свічка

запалювання з позначенням на ізоляторі А17ДВ має нарізку на корпусі М14х1,25,

розжарювальне число 17, нарізну частину завдовжки

19 мм, має виступ теплового конуса ізолятора за торець корпусу і герметизована у з'єднанні ізолятор – центральний електрод

герметиком, але не термоцементом. Подібні позначення

мають свічки фірми "Bosch". Перша

латинська літера W відповідає українській А, буква D – М, далі може бути

літера, що означає виконання свічки (R – з вмонтованим резистором), потім

число, яке характеризує її теплові характеристики (що воно менше, то менше розжарювальне число). Далі позначають довжину нарізки (D

відповідає 19 мм) і в кінці позначення літерами – кількість бічних

електродів, якщо їх більше двох (D – два, Т – три, Q – чотири, а також

матеріал, з якого виготовляють центральний електрод: Р – platinum,

платина; S – silver,

срібло; С – cuprum,

мідь). Для контактної

системи запалювання рекомендують, щоб зазор між електродами свічки становив

0,6 – 0,75 мм, а для систем з високою енергією вторинної обмотки – 0,7 – 1,0

мм. Оптимальні умови

експлуатації свічок запалювання можуть бути порушені: ·

неправильним регулюванням зазору в контактах переривника, неточним

моментом запалювання, несправністю автоматів випередження; ·

виходом з ладу конденсатора, котушки запалювання, проводів, ·

накривки та ротора переривника-розподільника; ·

зміною зазорів між електродами свічки; ·

несправностями системи живлення, надмірним збідненням або ·

збагаченням робочої суміші; ·

несправностями внаслідок спрацювання двигуна та тривалої експлуатації

систем запалювання й живлення. За зовнішнім

оглядом технічного стану справної свічки можна визначити умови згоряння

робочої суміші. Так, сухий чорний нагар на свічці свідчить про збагачену

робочу суміш, несправні контакти переривника, пробій ізоляції високовольтних

проводів, тривалу роботу двигуна з невеликим навантаженням, за якої свічки

недостатньо прогріваються. Чорний масляний нагар означає потрапляння на

свічку масла, що проникає через маслознімні

ковпачки впускних клапанів у камеру згоряння, або спрацьовані поршневі кільця. Білуватий чи

світло-сірий колір теплового конуса ізолятора і значне обгоряння електродів

свідчать про перегрівання свічок внаслідок неправильного встановлення моменту

запалювання, низьке октанове число палива, бідний склад робочої суміші,

тривалий час роботи двигуна з великою частотою обертання. 4.3.3. Контактно-транзисторна система

запалювання двигунів ЗМЗ-511, ЗІЛ-ІЗО У міру вдосконалення

бензинових двигунів шляхом збільшення ступеня стиску, частоти обертання і

кількості циліндрів, збіднення робочої суміші, підвищення вимог до

довговічності контактів переривника, забезпечення надійного і безперебійного

іскроутворення класична контактна система запалювання вичерпала свої

можливості щодо задоволення цих вимог. Зі збільшенням частоти обертання і

кількості циліндрів виникла потреба у встановленні системи запалювання з

вищою енергією. Однак при цьому з'являються два протиріччя: з одного боку –

це необхідність збільшення струму в первинній обмотці котушки запалювання, з

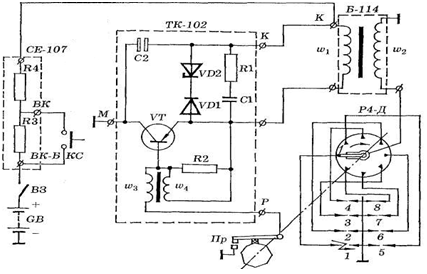

іншого – потрібно його зменшити, оскільки контакти переривника інтенсивно спрацьовуються. Система запалювання ЗІЛ

Контактно-транзисторна система запалювання (КТСЗ), що

розглядається на прикладі автомобіля ГАЗ-53А (рис. 4.3.13), відрізняється від

раніше розглянутої КСЗ наявністю транзисторного комутатора ТК-102, блока

додаткових резисторів, котушки запалювання іншої конструкції та відсутністю

конденсатора, який встановлювали на переривнику. Котушка

запалювання має підвищений коефіцієнт трансформації і зменшену індуктивність

первинної обмотки (W1= 180 витків, W2= 41500 витків).

Один кінець вторинної обмотки з'єднаний з корпусом котушки на

"масу". Блок додаткових резисторів обмежує струм у котушці і

складається з двох опорів по 0,53 Ом, розміщених

окремо від котушки запалювання, один з яких під час пуску двигуна закорочується.

Рис. 4.3.13. Схема

контактно-транзисторної системи запалювання Транзисторний комутатор призначений для ввімкнення та вимкнення

струму низької напруги в первинній обмотці котушки запалювання. Контакти

переривника тепер служать для керування транзисторним комутатором

(відкривання чи закривання транзистора). Робота транзисторного комутатора У транзисторному

комутаторі встановлений потужний германієвий транзистор ГТ-701А типу р-n-р;

імпульсний трансформатор, первинна обмотка w3 якого з'єднана з базою

транзистора і переривником, а вторинна ю4 зашунтована резистором R2 і

з'єднана з емітером транзистора; конденсатор СІ (1 мкФ,

160 В) з резистором R1; силіцієвий стабілітрон VD2 типу Д-817В з германієвим

діодом VD1 типу Д7Ж та електролітичний конденсатор С2 (50 мкФ,

50 В). Під час ввімкнення

вимикача запалювання і за замкнутих контактів переривника через транзистор

струм проходить двома шляхами: – струм керування силою 0,3 – 0,9 А – від "+" акумуляторної

батареї, далі через вимикач запалювання, додаткові резистори R3 і R4,

первинну обмотку індукційної котушки, перехід емітер-база транзистора,

первинну обмотку імпульсного трансформатора, контакти переривника і до

"маси" двигуна та "–" акумуляторної батареї. Перехід

емітер-база відкриває транзистор, різко зменшуючи опір колекторного переходу,

і відкриває шлях для проходження основного струму через первинну обмотку

котушки запалювання; – основний струм первинної обмотки (7 – 8 А) проходить від "+"

акумуляторної батареї через вимикач запалювання, додаткові резистори,

первинну обмотку індукційної котушки, перехід емітер-колектор,

"масу" двигуна і "–" акумуляторної батареї. У разі розмикання

контактів переривника струм у колі керування транзистором переривається, опір

переходу емітер-колектор різко зростає, транзистор запирається і струм у

первинній обмотці індукційної котушки зникає. Як результат цього у вторинній

обмотці котушки запалювання відбуваються процеси, аналогічні процесам у

контактній системі запалювання. Імпульсний трансформатор забезпечує

прискорення процесу запирання транзистора. В момент розмикання контактів

переривника зникаюче магнітне поле первинної обмотки

імпульсного трансформатора перетинає витки вторинної обмотки і індукує в ній

електрорушійну силу зворотного напрямку. ЕРС створює на емітерному переході

зворотну (від'ємну) напругу, завдяки чому транзистор швидше запирається. Стабілітрон VD2 і діод VD1

запобігають перенапрузі і пробою транзистора струмом самоіндукції первинної

обмотки котушки запалювання, ЕРС якої перебуває в межах 100 – 120 В. Перехід

емітер-колектор розрахований на напругу до 160 В і струм не більш як 20 А.

Однак у разі випадкового її підвищення (від'єднання проводів високої напруги

або несправностей реле-регулятора) відбувається

пробій стабілітрона і зростання напруги припиняється, оскільки стабілітрон

разом з діодом VD1 шунтують первинну обмотку. Водночас

діод VD1 запобігає проходженню робочого струму низької напруги через

стабілітрон в обхід первинної обмотки індукційної котушки. Конденсатор СІ та

резистор R1 також споживають енергію самоіндукції первинної обмотки котушки

запалювання, нагріваючись, відводять теплоту через потужні алюмінієві

тепловідводи і запобігають перегріванню транзистора. Крім того, струм

самоіндукції заряджає конденсатор і в ньому створюється коливальний

затухаючий контур через первинну обмотку індукційної котушки, що збільшує тривалість

іскрового розряду між електродами свічок. Резистор R2 призначений для погашення

енергії ЕРС самоіндукції вторинної обмотки імпульсного трансформатора. Електролітичний конденсатор С2

під'єднаний паралельно джерелам струму і захищає транзистор від імпульсних

підвищень напруги в генераторі у разі відмикання акумуляторної батареї,

обриву однієї з фаз генератора або проводу, що з'єднує "масу"

генератора і реле-регулятора. Як бачимо зі схеми і принципу роботи КТСЗ,

контакти переривника розвантажені від великого струму, тому термін їх служби

значно більший, ніж в КСЗ. Отже, можна отримати вищу напругу на електродах

свічок, збільшити між ними зазор, що дає можливість працювати на збіднених

сумішах і за рахунок цього зменшити токсичність випускних газів, полегшити

пуск і збільшити надійність роботи двигуна за малих і великих частот

обертання. На жаль,

використання механічних контактів у КТСЗ не усуває такого недоліку, як їх

спрацювання, що в процесі експлуатації призводить до зміни встановленого кута

випередження запалювання та асинхронного іскроутворення. Недоліками є також

обмежений швидкісний режим через вібрацію контактів і значні труднощі у

поновленні складних характеристик регулювання кута випередження запалювання. 4.3.4. Безконтактно-транзисторні системи

запалювання двигунів ВАЗ-2101, ЗМЗ-452 Недоліки, пов'язані з наявністю контактів переривника,

повністю усунули, застосувавши системи з безконтактним керуванням моментом запалювання

та механічними автоматами регулювання кута випередження запалювання. Сигнали,

що керують моментом запалювання, формуються безконтактними датчиками, які

встановлюють у розподільнику замість рухомої пластини, переривника й кулачка. Застосовують переважно

два типи генераторних датчиків: –

магнітоелектричний індукційний датчик, який встановлюють на автомобілях типу

ГАЗ, ЗІЛ, ЛіАЗ, УАЗ. Принцип роботи такого датчика

ґрунтується на явищі електромагнітної індукції. Він складається з нерухомої

котушки з певною кількістю витків і постійного магніту, що обертається від

колінчастого вала двигуна; – датчик Холла,

принцип дії якого полягає у виникненні ЕРС у напівпровідниковій пластині зі

струмом, що знаходиться в магнітному полі. Магнітна система, як правило,

монтується в датчик, а комутація магнітного потоку здійснюється спеціальною

шторкою з магнітоелектричної сталі, механічно з'єднаною з колінчастим валом.

Такі датчики встановлюють на автомобілях ВАЗ-2108, -2109,-1111

"Ока", ЗАЗ-1102 "Таврія" тощо. Комутація струму в

первинній обмотці індукційної котушки в БТСЗ здійснюється транзистором. При

цьому час, впродовж якого відбувається накопичення енергії в магнітному полі,

може залежати від частоти обертання колінчастого вала

двигуна (кут повороту колінчастого вала двигуна, за

якого існує струм у первинній обмотці котушки запалювання сталий і не

залежить від частоти його обертання) або не залежати від неї (час накопичення

енергії нормується).

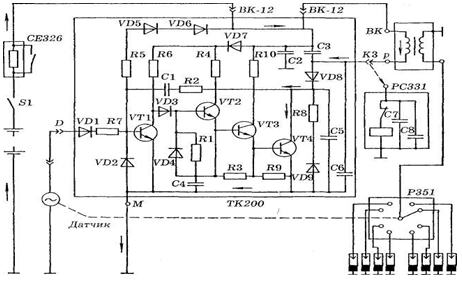

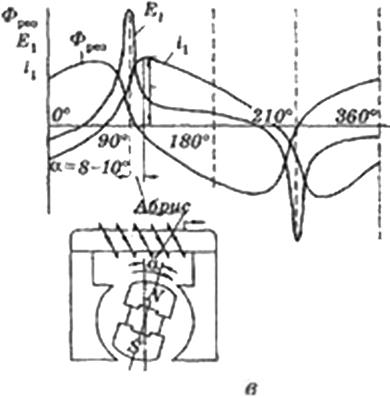

Рис. 4.3.14. Принципова схема

безконтактної транзисторної системи запалювання з

індукційним датчиком: 1 – свічки

запалювання, 2 – датчик-розподільник, 3 – комутатор, 4 – котушка запалювання На рис. 4.3.14

зображено принципову схему безконтактної транзисторної системи запалювання з

магнітоелектричним індукційним датчиком, що являє собою однофазній генератор

змінного струму з ротором на постійних магнітах, кількість пар полюсів якого

відповідає кількості циліндрів двигуна. До такої БТСЗ входять також

високовольтний датчик-розподільник 2 (датчик і розподільник конструктивно об'єднані в один агрегат – датчик-розподільник),

котушка запалювання 4, транзисторний комутатор 3, свічки запалювання 1 та

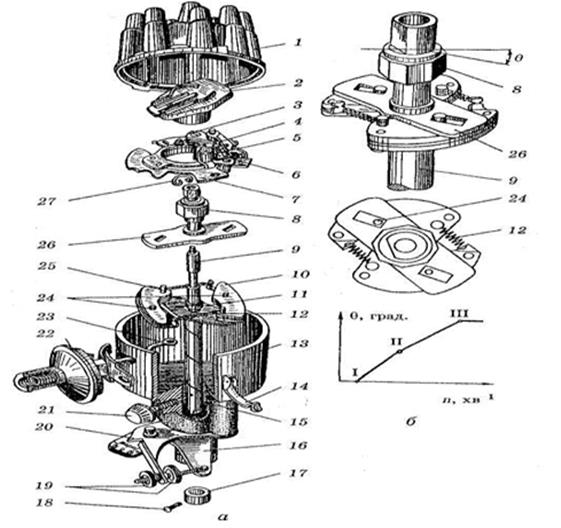

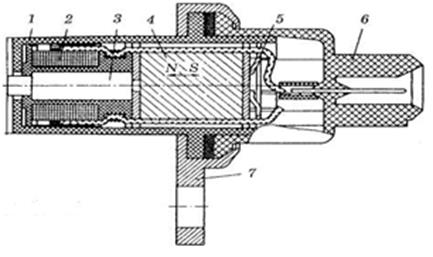

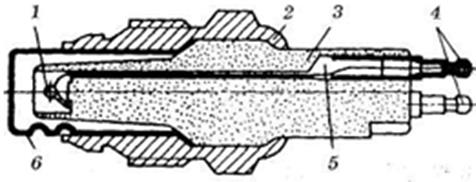

інші елементи. Датчики-розподільники БТСЗ (рис. 4.3.15) виготовляють

на базі традиційних розподільників, у яких контакти переривника замінені

безконтактним датчиком, тому доцільно розглянути лише особливості їхньої

конструкції. У корпусі 3 на вальниці 15 встановлено статор 13 магнітоелектричного

датчика імпульсів. Ротор напресований на латунну втулку 12, яка своєю

підковоподібною пластиною з'єднана з відцентровим регулятором 16 кута

випередження запалювання. Статор має обмотки 23 і дві сталеві пластини – 22 і

24. Один кінець обмотки з'єднаний з виводом 5 датчика-розподільника. Ротор складається

з кільцевого постійного магніту 26 та двох дзьобоподібних

сталевих наконечників 25 і 27, розміщених з обох торців постійного магніту.

Один наконечник має північний полюс, другий – південний. Зубці наконечника з

північним полюсом входять у впадини між зубцями південного полюса. Для правильного

встановлення полюсних наконечників 25 і 27 на втулку 12 у кожному наконечнику

є шип, а на втулці 12 – паз.

Рис. 4.3.15 Датчик-розподільник системи

запалювання з магнітоелектричним датчиком: 1 – муфта розподільника, 2 – опорна

пластина, 3 – корпус розподільника, 4- маслянка, 5 - вивід, 6 – вакуумний

регулятор, 7 – накривка розподільника, 8 – центральний вугільний електрод з

пружиною, 9 – зовнішній контакт ротора, 10 – центральний контакт ротора, 11 –

ротор, 12, 19 – втулки, 13 – статор магнітоелектричного датчика, 14 –

регулювальні шайби, 15,17 – вальниці, 16 –

відцентровий регулятор випередження запалювання, 18 – валик розподільника, 20

– позначки, 21 – ротор датчика, 22,24 – пластини, 23 – обмотка, 25,27 –

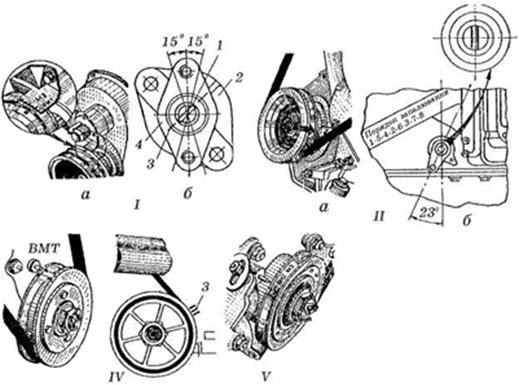

полюсні наконечники, 26 – кільцевий постійний магніт Для встановлення

запалювання на статорі і роторі нанесено позначки 20, які суміщають за

положення поршня першого циліндра двигуна у ВМТ кінця такту стиску. Датчики-розподільники

для 6- і 8-циліндрових двигунів відрізняються лише кількістю пар полюсів

статора й ротора та відповідною кількістю високовольтних виводів на накривці. У

датчику-розподільнику автомобілів типу ГАЗ, УАЗ та інших відцентровий

регулятор встановлено на бронзові втулки вище статора і ротора датчика, що

зменшує спрацювання вальниць і полегшує регулювання відцентрового регулятора

кута випередження запалювання. Під час обертання

ротора датчика напруга, що розвивається ним, подається на вхід транзисторного

комутатора, який комутує струм у первинній обмотці котушки запалювання,

забезпечує накопичення енергії в ній і виникнення високої напруги у вторинній

обмотці в момент іскроутворення відповідно куту випередження запалювання. Електричну схему

безконтактної системи запалювання з магнітоелектричним датчиком зображено на

рис. 4.3.16.

Рис. 4.3.16. Схема безконтактної

транзисторної системи запалювання GB Ця система працює так.

За ввімкнутого запалювання й нерухомого ротора датчика електричні імпульси в

його обмотці не збуджуються. При цьому транзистор VT1 закритий, його база і

емітер мають однаковий потенціал. У такому разі потенціал бази транзистора

VT2 дещо вищий, ніж емітера, і через перехід база-емітер проходить струм

керування за колом: акумуляторна батарея, вимикач S1, додатковий резистор

С£326, з'єднання ВК12, діод VD7, резистор R6, діод VD3, перехід

база-емітер транзистора VT2, резистори R3, Д9 і прямує на корпус, тобто до

"мінусової" клеми акумуляторної батареї. Тоді транзистор

VT2 відкривається і через його перехід колектор-емітер проходить струм

керування транзистора VT3, що призводить до відкривання транзистора VT3,

виникнення струму керування і відкривання вихідного транзистора VT4. Через

відкритий транзистор VT4 струм надходить до первинної обмотки індукційної

котушки, створюючи магнітний потік. При цьому струм проходить колом: клема

"+" акумуляторної батареї, вимикач S1, резистор СЕ326, з'єднання

ВК12, первинна обмотка індукційної котушки, діод VD8, перехід колектор-емітер

транзистора VT4, корпус, клема "–" акумуляторної батареї. Отже,

схема підготовлена до формування імпульсів високої напруги. У разі обертання

колінчастого вала двигуна стартером, а отже, і

ротора датчика, в обмотці збуджуються імпульси змінного струму синусоїдальної

форми, який через діод VD1 і резистор R7, перехід база-емітер транзистора VT1

і корпус надходить до другого кінця обмотки датчика. За досягнення

найбільшого значення позитивної півхвилі синусоїдального струму транзистор

VT1 відкривається і шунтує перехід база-емітер

транзистора VT2, з'єднуючи його базу через діод VD3 з клемою "–"

батареї. Транзистор VT2 закривається, а отже, закриваються і транзистори VT3

і VT4, переходячи в режим відсікання, тобто струм через них не проходить. При

цьому струм у первинній обмотці індукційної котушки різко зменшується, а спаданий магнітний потік збуджує у витках вторинної

обмотки струм високої напруги, що розподіляється розподільником по свічках

запалювання. Водночас спаданий магнітний потік збуджує ЕРС самоіндукції у

первинній обмотці, що може призвести до пробою транзисторів. Щоб уникнути

цього, паралельно транзистору VT4 ввімкнено

стабілітрон VD9, що забезпечує заряджання конденсаторів СЗ і С6. При цьому в

контурі, що складається з первинної обмотки індукційної котушки і

конденсатора СЗ, виникають затухаючі коливання, які збуджують у вторинній

обмотці серію імпульсів високої напруги, а отже, почергово ще кілька

послідовних іскор (до 10 і більше) у свічці запалювання. Саме підвищення

інтенсивності іскроутворення є однією з головних переваг електронних схем

запалювання, що підвищує можливість швидкого пуску двигуна, особливо в

холодну пору року. Позитивний період

ЕРС самоіндукції через діод VD8 за колом зворотного зв'язку (резистора R2 і

конденсатора СІ) надходить на базу VT1, прискорюючи його відкривання. Так

закінчується один цикл роботи схеми, а отже, і виникнення іскри в одній

свічці запалювання. Для чергового

спрацьовування схеми потрібно відкрити транзистор VT4 і пропустити струм

через первинну обмотку індукційної котушки. Це здійснюється так: негативна

півхвиля синусоїдального струму датчика запирає вхідний транзистор VT1, у

цьому разі транзистор VT2 відкривається, а разом з ним відкриваються і транзистори

VT3 і VT4, отже, струм знову починає надходити в первинну обмотку індукційної

котушки. Далі процес повторюється. За незначної

частоти обертання колінчастого вала двигуна

стартером частота обертання ротора датчика, а отже, частота імпульсів

керування незначні, що збільшує тривалість позитивних імпульсів. Як результат

конденсатор СІ заряджається і розряджається кілька разів, а транзистори VT1,

VT2, VT3, VT4 переходять з відкритого стану в закритий. При цьому магнітний

потік первинної обмотки індукційної котушки виникає і зникає кілька разів, що

і викликає серію імпульсів струму високої напруги та іскор у свічці

запалювання. Зі збільшенням

частоти обертання колінчастого вала двигуна до 600

хв-1 і вище збільшується частота обертання ротора датчика і, отже,

кількість імпульсів керування, тривалість яких відповідно зменшується.

Водночас зменшується частота заряджання і розряджання конденсатора СІ у колі

зворотного зв'язку, коливний процес у контурі первинної обмотки індукційної

котушки й конденсатора СЗ припиняється і в схемі збуджується лише один

імпульс струму високої напруги, а в свічці запалювання виникає лише одна

іскра. Стабілітрони VD5 і

VD6 захищають транзисторний комутатор від можливого перевищення напруги в

системі електроживлення машини. Так, у разі підвищення напруги генератора до

17 – 18 В (замість 14 В) через стабілітрони VD5 і VD6 струм проходить у

зворотному напрямку, від клеми "+" генератора через резистор R5 на

перехід база-емітер транзистора VT1. При цьому останній відкривається і

зумовлює закривання транзисторів VT2, VT3 і VT4, що призводить до порушення

роботи системи запалювання і свідчить про необхідність регулювання напруги

генератора. Випередження

запалювання здійснюється важільцями відцентрового регулятора 16 (див. рис.

4.3.15), які за підвищення частоти обертання валика датчика-розподільника

через пластину прокручують ротор датчика у бік обертання. При цьому керуючий

імпульс подається на транзисторний комутатор дещо раніше і кут випередження

запалювання також збільшується. Вакуумний регулятор 6 діє за зміни тиску у

всмоктувальному трубопроводі двигуна і мембрана, переміщуючись у той чи інший

бік, через тягу повертає статор 13 відносно ротора, відповідно змінюючи кут

випередження запалювання. Накривка 7

розподільника, зокрема цього розподільника, має дев'ять виводів, з яких вісім

з'єднано проводами високої напруги із свічками запалювання, а центральний –

через вугільний рухомий електрод типу ДСНК –

з контактною пластиною ротора 11. Вугільний електрод має активний опір

6 – 15 кОм і, крім пропускання струму високої напруги, зменшує радіоперешкоди

від системи запалювання. Отже, ротор, обертаючись, розподіляє імпульси

високої напруги по нерухомих контактах високовольтних виводів накривки,

з'єднаних із запальними свічками в порядку роботи циліндрів двигуна. У разі

несправності магнітоелектричного датчика або транзисторного комутатора

застосовують резервну систему запалювання, до складу якої входять аварійний

вібратор РС331 (51.3747), індукційна котушка і розподільник високої напруги.

Під час роботи вібратор з певною частотою безперервно розмикає коло живлення

первинної обмотки індукційної котушки, яка в цьому разі працює в режимі

безперервного іскроутворення. Вібратор – це

електромагнітний переривник з контактами, заблокованими конденсаторами С7 і

С8 (див. рис. 4.3.16). Струм від акумуляторної батареї через вимикач S1,

додатковий резистор СЕ326, з'єднання ВК-12 і клему ВК проходить через

первинну обмотку індукційної котушки та з'єднання КЗ, обмотку електромагніту

вібратора і далі на корпус та клему "–" акумуляторної батареї.

Осердя електромагніту намагнічується, якірець реле притягується до осердя,

розмикаючи при цьому контакти і коло живлення. Намагнічування осердя зникає,

і якірець зворотною пружиною повертається у вихідне положення, замикаючи контакти. Під час розмикання

контактів вібратора одночасно зникає струм у первинній обмотці індукційної

котушки. У процесі спадання магнітного потоку у вторинній обмотці збуджується

струм високої напруги, що викликає іскроутворення у свічці запалювання. Потім

процес повторюється. Частота вібрації контактів становить 250 – 400 Гц. Для ввімкнення

резервної системи запалювання від'єднують провід від клеми КЗ транзисторного

комутатора, з'єднують його з виводом вібратора і за ввімкнення запалювання

відразу вмикають стартер. Якщо пуск двигуна не відбувся, вимикають вмикач

запалювання, інакше імпульси струму високої напруги пропалять накривку

датчика-розподільника. Отже, резервна

система запалювання має короткочасну дію, її ресурс становить не більш як 30

год, і користуються нею лише для того, щоб дістатися до місця технічного

обслуговування. Крім того, під час роботи резервної системи не працюють

відцентровий і вакуумний регулятори, отже, двигун працює з нерегульованим

моментом запалювання, що призводить до нерівномірності роботи двигуна і

перевитрати палива. У разі

застосування БТСЗ з датчиком Холла час накопичення

енергії в котушці запалювання залишається постійним незалежно від частоти

обертання колінчастого вала. Енергія іскри тут у 3

– 4 рази більша, ніж у КСЗ. Комутатор такої системи досить складний (включає

мікросхему, силовий транзистор, декілька резисторів, стабілітрони і

конденсатори) і потребує обережності в процесі експлуатації. Зокрема,

від'єднання проводу від свічки може призвести до пробою комутатора або

розподільника. Магнітоелектричні

датчики Холла почали застосовувати досить широко ще

на початку 70-х років. Вони характеризуються досить високою надійністю,

довговічністю та малими габаритами. Недоліками таких датчиків є постійне

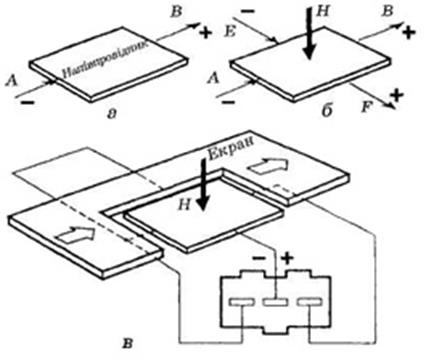

споживання енергії і порівняно висока вартість. Принцип дії

датчика Холла полягає в тому, що коли на

напівпровідник, яким проходить струм, подіяти магнітним полем, то в ньому

виникає поперечна різниця потенціалів (ЕРС Холла).

Така ЕРС може мати напругу лише на З В меншу, ніж напруга живлення.

Рис. 4.3.17. Принцип дії імпульсного

генератора Холла: а – немає магнітного поля і

напівпровідником проходить струм живлення в напрямку АВ; б – під дією

магнітного поля Н з'являється ЕРС Холла – EF; в –

датчик Холла Розглянемо

напівпровідникову пластину розміром 5x5 мм (рис. 4.3.17 а). Якщо по пластині

між двома паралельними сторонами пропустити струм і одночасно підвести до неї

постійний магніт, а до двох інших сторін квадрата приєднати проводи, то

дістанемо генератор Холла (див. рис. 4.3.17 б).

Якщо між магнітом і напівпровідником розмістити рухомий екран з прорізами, то

матимемо імпульсний генератор Холла (див. рис.

4.3.17 в). Подібні системи

встановлюють на автомобілях ВАЗ-2108, ВАЗ-2109, ЗАЗ-1102 "Таврія"

тощо. Їх виконано за блоково-модульним принципом. На рис. 4.3.18 наведена

схема безконтактної системи запалювання, яку встановлюють на двигуні МеМЗ-245

автомобілів ЗАЗ-1102 "Таврія". Вона складається з котушки запалювання

6 типу 53.9705, комутатора 5 типу 36620.3704, датчика-розподільника 4 типу

53.013706, свічок запалювання 3 типу А17ДВ-10 або А17ДВР та джерела живлення

7, яке включається вимикачем 1. У

датчик-розподільник входять датчик Холла, виконаний

у вигляді функціонально закінченого вузла з чутливим елементом, постійним магнітом, підсилювачем і комутатором.

Тут також змонтовано відцентровий і вакуумний регулятори кута випередження

запалювання, октан-коректор і розподільник струму високої напруги. Датчик Холла через спеціальне рознімання 2 проводами низької

напруги з'єднаний з комутатором, який, у свою чергу, під'єднаний до джерела

струму і котушки запалювання. За замкнутого

вимикача 1 і обертання валика датчика-розподільника на виході датчика Холла виникають імпульси напруги, які з контакту 2

рознімання надходять на контакт 6 комутатора і керують його роботою,

подаваючи й перериваючи струм в первинному колі котушки запалювання.

Рис. 4.3.18. Схема безконтактної системи

запалювання автомобільного двигуна МеМЗ-245: 1 – вимикач запалювання; 2 – рознімання;

3 – свічки запалювання; 4 – розподільник; 5 – комутатор; 6 – котушка

запалювання; 7 – джерело живлення На відміну від

раніше розглянутих систем запалювання, керуючі імпульси напруги тут

формуються в датчику, який крім гальваномагнітного елемента Холла, має підсилювач та компаратор і виконаний у вигляді

функціонально і конструктивно завершеного вузла.

Він видає повністю сформований сигнал, параметри якого не залежать від

частоти обертання, умов і тривалості експлуатації, забезпечує стабільні

характеристики іскроутворення. Така система

запалювання є системою високої енергії. У ній застосовують котушку

запалювання зі зменшеною індуктивністю і активним опором первинної обмотки

0,45 ± 0,05 Ом, що дає змогу збільшити струм

розмикання до 8 – 9 А, підвищити рівень накопичуваної енергії і швидкість

зростання імпульсу високої напруги до 700 В/мкс. Проте з цих причин

на комутатор покладають додаткові функції, серед яких: обмеження струму в

первинному колі котушки за низької частоти обертання вала

двигуна; відмикання котушки за непрацюючого двигуна; регулювання часу

накопичення енергії в котушці залежно від режиму роботи двигуна, що істотно

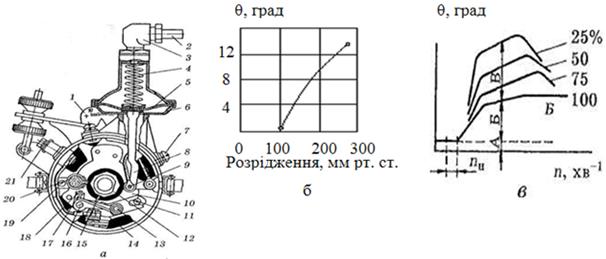

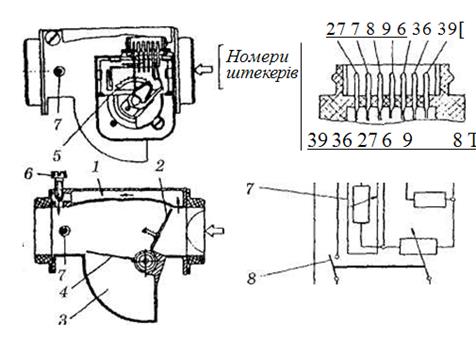

знижує надійність роботи комутатора. На рис. 4.3.19

зображено конструкцію 4-іскрового датчика-розподільника 40.3706, що має

вакуумний і відцентровий регулятори кута випередження запалювання, принцип

дії яких і конструкція подібні до таких раніше розглянутого розподільника

БТСЗ з магнітоелектричним датчиком імпульсів. Датчик 13 –

безконтактний електронний, у якому використовується ефект Холла.

Він складається з постійного магніту, напівпровідникової пластини та

інтегральної мікросхеми. Між напівпровідниковою пластиною і магнітом є зазор,

крізь який проходить стальний екран 14 з чотирма прорізами (за кількістю

циліндрів). Коли в зазорі знаходиться проріз екрана, то магнітне поле діє на

напівпровідникову пластину і на ній виникає різниця потенціалів, яка

перетворюється в мікросхемі на сигнал на виході датчика. Під час проходження

крізь зазор сталевого екрана магнітне поле замикається через нього і не діє

на напівпровідникову пластину. Сталевий екран

сполучений з валиком датчика-розподільника, і під час його обертання

відбувається імпульсна дія магнітного поля на напівпровідникову пластину, а

на виході датчика формуються від'ємні імпульси напруги певної величини. Коли

екран знаходиться в зазорі датчика, то напруга на виході Umax

менша від напруги живлення приблизно на З В. Якщо в зазор потрапляє проріз,

то Umin ≤ 0,4 В. Відношення

періоду Т до тривалості імпульсу Т1 дорівнює 3. Напруга живлення

датчика 8 – 14 В подається проводами від комутатора через клеми штекерного з'єднання 17. На цю саму колодку виводиться

сигнал з виходу датчика і йде далі на вхід комутатора.

Рис. 4.3.19. Датчик-розподільник 40.3706

автомобілів ВАЗ-2108, ВАЗ-2109 системи запалювання з датчиком Холла: 1 – муфта; 2 – валик; З – маслозахисне кільце; 4 – сальник; 5 – корпус

розподільника; 6 – втулка; 7 – вальниця; 8 – нерухома

пластина; 9 – ізоляційна прокладка; 10 – накривка; 11 – ротор; 12 – гвинт; 13

– датчик Холла; 14 – екран; 15 – втулка кріплення

екрана; 16 – відцентровий автомат; 17 – штекерне

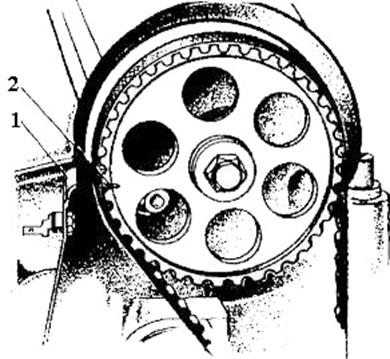

з'єднання; 18 – вакуумний автомат Відцентровий регулятор

кута випередження запалювання 16 закріплений на валику 2.

До втулки веденої пластини відцентрового автомата приклепаний екран 14.

Таким чином, ведена пластина становить одне ціле з екраном і вони можуть

повертатися на валику у певних межах. Застосування БТСЗ має істотні переваги, а саме: ·

контакти переривника не обгорають (як у КСЗ) і

не забруднюються (як у КТСЗ); ·

немає потреби тривалий час відновлювати момент запалювання, контролювати

і регулювати кут замкненого (розімкненого) стану контактів, як результат

двигун не втрачає потужності з цих причин; ·

не порушується рівномірність розподілу іскрових імпульсів по циліндрах,

оскільки через відсутність контактів немає биття й вібрації їх, а відповідно,

і ротора розподільника; ·

підвищена енергія розряду на свічці в БТСЗ надійно забезпечує запалювання

робочої суміші за різних режимів роботи двигуна, що особливо ефективно під

час розгону автомобіля, коли збіднення суміші не повністю компенсується

навіть прискорювальним насосом. Ефективне запалювання приблизно на 20 %

знижує вміст CO у відпрацьованих газах і на 5 % – витрату палива; ·

забезпечує надійний пуск холодного двигуна за низьких температур і в разі

спаду напруги живлення навіть до 6 В. Безконтактні

транзисторні системи запалювання можуть бути встановлені на автомобілях з

класичною системою запалювання (КСЗ). У цьому разі замість

переривника-розподільника і котушки запалювання встановлюють три нових

прилади: датчик-розподільник, іншу індукційну котушку та комутатор. Усі розглянуті

схеми систем запалювання мають режим одноразового іскроутворення, тривалість

якого навіть у кращих зразках досягає 2,5 – 3,0 мс. Збільшити його чи ввести

режим багаторазового іскроутворення без подальшого ускладнення схеми

практично неможливо. Це спонукає конструкторів до пошуку інших функціональних

і конструктивних рішень, введення у пристрої управління мікропроцесорів та мікроконтролерів для автоматичного

встановлення оптимального моменту запалювання, застосування блоковомодульного принципу побудови систем з уніфікацією

функціональних модулів та взаємозамінністю. 4.3.5. Конденсаторні, тиристорні системи

запалювання У конденсаторній

системі запалювання енергія іскроутворення накопичується не в магнітному полі

котушки, як це відбувається у контактній чи контактно-транзисторній системах

запалювання, а в електричному полі накопичувального конденсатора, який у

відповідний момент часу під'єднується до котушки

запалювання. Для цього використовують напівпровідниковий ключ-тиристор. Такі

системи за способом накопичення енергії називають конденсаторними або за

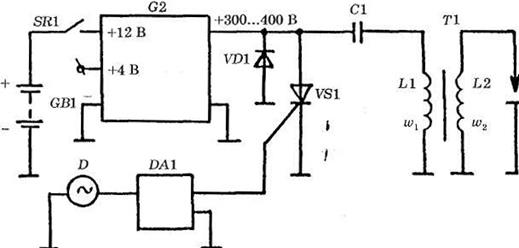

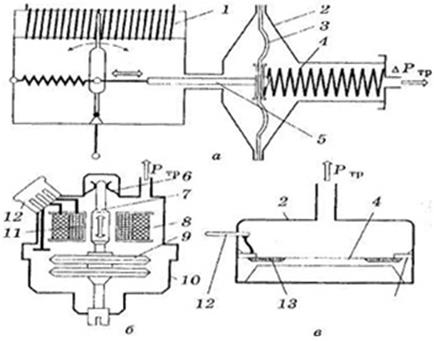

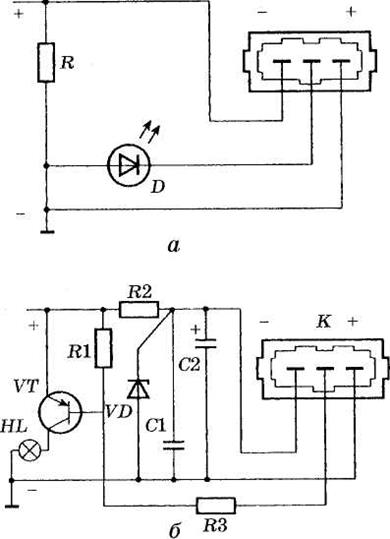

способом під'єднання – тиристорними. На рис. 4.3.20

наведено принципову схему тиристорної системи запалювання. Накопичувальний

конденсатор СІ увімкненний послідовно з первинною

обмоткою w1 котушки запалювання ТІ.

Рис. 4.3.20. Принципова схема

конденсаторної (тиристорної) системи запалювання з безперервним накопиченням

енергії Тиристор VS1

під'єднаний паралельно перетворювачу напруги G2. Безконтактний датчик D через

пристрій керування DA1 під'єднаний до керованого входу тиристора VS1. Після

замикання ключа запалювання SR1 починає працювати перетворювач напруги G2 і

на його виході встановлюється постійна напруга в межах 300 – 400 В.

Накопичувальний конденсатор СІ через обмотку W1 котушки

запалювання 74 заряджається і напруга в ньому також досягає 300 – 400 В.

Тиристор у такому стані закритий і схема перебуває в стані готовності. Під час обертання

колінчастого вала двигуна датчик виробляє імпульси,

які прикінцево формуються в пристрої керування і

надходять до керуючого пристрою тиристора. З надходженням кожного керуючого

імпульсу додатної полярності тиристор VS1 відкривається і під'єднує

заряджений конденсатор СІ паралельно котушці ТІ. Створюється паралельний

коливальний контур, у якому збуджуються вільні електричні коливання.

Амплітуда напруги першої півхвилі близька до напруги заряду конденсатора СІ.

Через втрати в контурі коливання затухають. При цьому у вторинній обмотці W2

котушки запалювання індуктується електрорушійна

сила високої напруги, що досягає 20 – З0 кВ. За

класифікаційними ознаками таку систему відносять до систем з безперервним

накопиченням енергії в ємності, з тиристорним ключем, безконтактним

керуванням і одноразовим іскроутворенням. Її переваги полягають у високій енергії

іскрового розряду, значній швидкості наростання фронту імпульсу у вторинному

колі, незалежності амплітуди цього імпульсу від частоти іскроутворення,

малому впливі на нього розподіленої ємності вторинного кола та шунтувальної

дії нагару й вологи. Істотним недоліком

тиристорної системи є мала тривалість іскрового розряду (близько 300 мкс), а отже – утруднене займання під час роботи двигуна

на збідненій суміші. Враховуючи це,

позитивні властивості тиристорної і транзисторної систем запалювання

об'єднують у комбіновану, де є два різних накопичувачі енергії – від ємності

і від індуктивності, зі своїми ключами – тиристором і транзистором, енергія

яких послідовно спрямовується на іскроутворення у свічці. У такій конструкції

спочатку здійснюється іскроутворення від ємнісного накопичувача, який подає

потужний розряд з високою швидкістю наростання напруги і мало залежить від

частоти іскроутворення, опору, що шунтує вторинне

коло, та напруги джерела живлення. Потім іскровий розряд підтримує енергія,

створена в індуктивності, яка збільшує тривалість розряду і сприяє поліпшенню

займання паливоповітряної суміші, підвищенню

економічності і зниженню токсичності відпрацьованих газів двигуна.

Рис. 4.3.21. Принципова схема

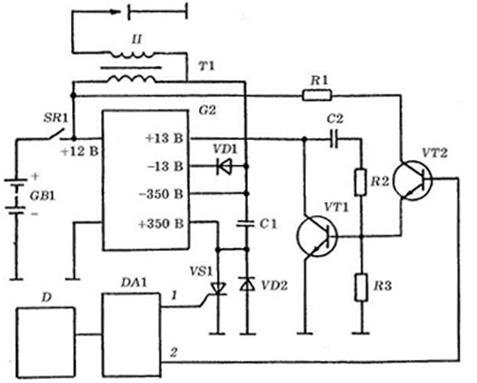

комбінованої системи запалювання На рис. 4.3.21

наведено принципову схему комбінованої системи запалювання, що складається з

котушки запалювання Т1 типу Б117-А, безконтактного датчика D

гальваномагнітного типу (датчик Холла), пристрою

керування DA1, тиристорного ключа VS1, транзисторного ключа VT1,

накопичувального конденсатора СІ, акумуляторної батареї GA1 і вторинного

джерела (перетворювача напруги) G2. Перетворювач G2 після замикання ключа SR1

перетворює напругу акумуляторної батареї на 13 і 350 В. Від джерела G2 350

В заряджається накопичувальний конденсатор СІ, який разом з тиристором VS1 і

діодом VD2 утворюють конденсаторну частину системи. Джерело електроенергії

"13 В" є доповненням акумуляторної батареї і увімкненне

послідовно в коло первинної обмотки котушки запалювання. Джерело G2, батарея

GA1, котушка Т1 і транзистор VT1 становлять транзисторну частину

системи. 4.3.6. Примусове запалювання в

мікропроцесорних системах керування двигуном Подальше

поліпшення економічних показників відбувається шляхом подальшого

вдосконалення дозування палива, поліпшення його сумішоутворення та збіднення,

зменшення токсичності відпрацьованих газів. Реалізують і заходи встановленням

мікропроцесорних систем для керування на початковій стадії кутом випередження

запалювання та електромагнітним клапаном економайзера примусового холостого

ходу, а з розвитком таких систем — дозуванням палива із застосуванням

зворотного зв'язку зі складом відпрацьованих газів за токсичністю, ознаками

детонації, організацією рециркуляції відпрацьованих газів, поглинання пари

бензину тощо. Принцип роботи мікропроцесорних систем

запалювання

Величину кута

випередження запалювання визначають як алгебричну суму складових, закладених у

пам'ять мікропроцесора, за такими параметрами: • частота обертання колінчастого вала, залежно від якої кут випередження запалювання

змінюється від 0 до 35° повороту колінчастого вала; • навантаження двигуна, що визначається за

допомогою датчика абсолютного тиску, встановленого у впускному колекторі. За

зменшення навантаження здійснюється додаткове випередження запалювання в

межах 10 – 15° повороту колінчастого вала; • температура охолодної рідини, про яку подає

сигнали резисторний датчик і мікропроцесор, задає