|

|

ТРАКТОРИ І АВТОМОБІЛІ, частина ІІ Електронний підручник |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

5. ТРАНСМІСІЯ ТРАКТОРІВ І АВТОМОБІЛІВ |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

5.2.

Гідродинамічні та гідрооб’ємні трансмісії 5.2.1. Загальні

відомості про гідроурухомники механізмів і машин, їх переваги та недоліки 5.2.2. Сучасний стан і основні напрями розвитку гідроурухомника 5.2.3. Призначення і використання гідроурухомника 5.2.4. Основні поняття: гідроурухомник, гідросистема, об’ємний гідроурухомник, гідропередавач 5.2.7. Класифікація та принципові схеми типових гідроурухомників 5.2.8. Принцип дії об’ємних гідроурухомників. Їх переваги та недоліки 5.2.10. Схеми гідроузухомників 5.2.12. Гідромуфта, принцип дії, переваги та

недоліки 5.2.13. Гідротрансформатор, принцип дії, переваги

та недоліки 5.2.14. Схеми гідромеханічних трансмісій 5.2.15. Основні несправності

гідротрансформаторів, їх ознаки, способи усунення та регулювання 5.2.1. Загальні відомості про гідроурухомники механізмів і

машин, їх переваги та недоліки Одним з ефективних засобів створення досконалої мобільної

сільськогосподарської техніки є більш широке використання гідравлічних

урухомників, гідропередавачів, різних гідравлічних механізмів і устаткування. Гідравлічні урухомники мають властивості, які забезпечують гідрофікованим

машинам і механізмам високі техніко-економічні характеристики. Гідравлічний урухомник характеризується: – плавністю руху вихідних ланок і простотою взаємного перетворення

обертального і зворотно-поступального рухів; – безступінчастим регулюванням швидкостей; – свободою компонування гідрообладнання; – можливістю дистанційно і автоматично керувати системою і простотою

захисту її від перевантажень; – можливістю одержувати більші результуючі зусилля за малих зусиль в

органах керування; – зручністю розгалуження і сумування потужності; – високою енергоємністю одиниці маси гідрообладнання; – самозмащуваністю його елементів. Перевагу гідравлічним системам урухомлення віддають звичайно на підставі

того, що гідроагрегати мають найменші габарити й масу, що доводиться на

одиницю потужності. За цими показниками, наприклад, гідроагрегати

перевершують електричні машини мінімум в 5 – 8 разів, що особливо важливо під

час розробки потужних систем урухомлення для самохідних машин. Оцінюючи конструктивні, експлуатаційні й економічні характеристики різних

систем урухомлення, можна дійти висновку, що кожна має свої переваги й

недоліки. У багатьох випадках оптимальним може виявитися варіант із

використанням комбінованої системи, складеної з механічних, електричних,

пневматичних і гідравлічних елементів. За існуючих масштабів виробництва засобів гідроурухомника стають

актуальними проблеми уніфікації, агрегатування, функціональної

взаємозамінності гідро урухомників, що є основою для створення

нового покоління гідрофікованих сільськогосподарських машин. В умовах науково-технічного прогресу систематизація розрахунків

гідроурухомників, удосконалювання конструкцій останніх і знаходження найбільш

повних форм їхнього застосування здобувають важливе економічне значення. 5.2.2. Сучасний стан і основні напрямки

розвитку гідро урухомника Довгостроковий

прогноз розвитку урухомників свідчить про те, що механічні урухомники широко

застосовуватимуть у машинах для сільського господарства. Проте вже нині не

можна уявити машини сільськогосподарського призначення без гідроурухомника, і

зокрема, об’ємного. Якщо в першого самохідного зернозбирального комбайна С-4

(1947 р.) було гідрофіковано лише піднімання і опускання жатної частини, то в

сучасного комбайна «Славутич» гідрофіковано до

15 виконуючих органів. Пневматичний та

електричний урухомники застосовують у машинах сільськогосподарського

призначення менше порівняно з об’ємним гідроурухомником. Використання

об’ємного гідроурухомника дає можливість поліпшити експлуатаційні та

техніко-економічні характеристики машин. Проте найбільший економічний ефект

можна отримати, використовуючи нині існуючі в машинобудуванні зразки

гідромашин та апаратури, створюючи нові типи елементів гідроурухомника. Технічний прогрес

в агропромисловому виробництві пов’язаний з удосконаленням об’ємного

гідроурухомника, а тому підвищення технічного рівня експлуатації

гідрофікованих машин і проектування гідроурухомника набуває великого

значення. 5.2.3. Призначення і використання гідроурухомника Гідроурухомник (гідросистема) – це сукупність гідропристроїв (гідромашин і

гідроапаратів), призначених для передачі механічної енергії і перетворення

руху за допомогою рідини. Основними

областями застосування гідроурухомників є: – передача зусилля

або крутного моменту від одного елемента

машини до іншого (об'ємні (силові) гідроурухомники, робототехніка,

гідродинамічні передавачі); – передача і

посилення керуючого впливу (слідкувальні гідросистеми керування, системи

гідроавтоматики, гідропідсилювачі); – змащування і

охолодження вузлів машин, різного обладнання. У наш час

неможливо уявити машини сільськогосподарського призначення без

гідропередавачів. Гідросистеми малої потужності використовують переважно для

обслуговування навісного встаткування тракторів, гідросистеми середньої

потужності (50 – 60% потужності приводного двигуна) – для обслуговування

активних робочих ґрунтообробних і збиральних машин, гідросистеми високої

потужності (80 – 100% потужності урухомлювального двигуна) – для урухомлення

мотор-коліс і робочих органів сільськогосподарських машин. Гідрофікація

різальних апаратів косарок і жниварок, транспортерів і дисків розкидачів

добрив, висівних апаратів сівалок, робочих органів обприскувачів, траво-,

зерно- і корене- бульбо-, плодозбиральних машин, ґрунтообробних машин (фрез,

борін, культиваторів, роторних і реактивних плугів тощо.) найбільшою мірою

задовольняє вимогам сучасного сільськогосподарського виробництва. 5.2.4. Основні поняття: гідроурухомник, гідросистема,

об’ємний гідроурухомник, гідропередавача Гідроурухомник (гідросистема) – це сукупність гідропристроїв (гідромашин і

гідроапаратів), призначених для передачі механічної енергії і перетворення

руху за допомогою рідини. Гідропристрій – це будь-який технічний пристрій, що виконує певну самостійну функцію в

гідроурухомнику шляхом взаємодії з робочою рідиною. Об'ємна гідромашина – це гідромашина, робочий процес якої заснований на

поперемінному заповненні робочої камери рідиною і витисненні її з робочої

камери. Гідронасос (насос) – це гідромашина, що перетворює механічну енергію

обертального або зворотно-поступного рухів на енергію потоку робочої рідини. Гідродвигун – це гідромашина, призначена для перетворення енергії потоку робочої

рідини в енергію руху вихідної (веденої) ланки (вала, штока). Гідравлічний циліндр – це гідродвигун зі зворотно-поступним рухом вихідної

ланки. Поворотний гідродвигун – це гідродвигун з обмеженим кутом повороту вихідного

вала.

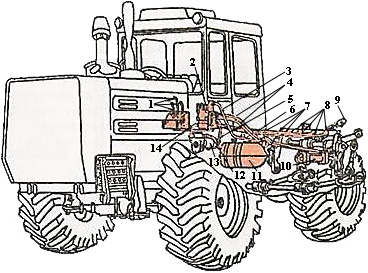

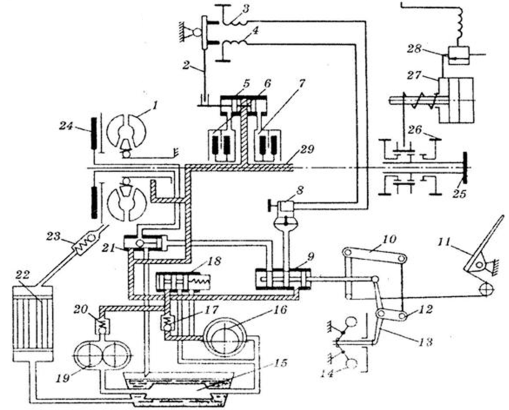

Рис. 5.2.1. Схема гідравлічної системи

трактора ХТЗ-17021: 1 – важелі керування; 2 – золотниковий розподільник;

3, 4, 5, 7, 12 – маслопроводи; 6 – фільтр та індикатор масляного бака; 8 –

з’єднувальні муфти; 9 – начіпний механізм; 10 – силовий циліндр; 11 –

масляний бак; 12 – шестеренчастий насос; 14 – урухомник і механізм вмикання Гідромотор – це гідродвигун, з обертовим рухом

вихідної ланки, з необмеженим кутом повороту вихідного вала. Гідроапарат – це пристрій, що управляє потоком робочої рідини, тобто змінює або

підтримує заданий тиск або витрату рідини, або змінює

напрямок потоку, служить для його пуску та зупинки. Гідроклапан (клапан) – гідроапарат, у якому розміри робочого прохідного

перетину змінюються від впливу потоку робочої рідини, що проходить через

гідроапарат. Гідророзподільник (розподільник) – гідроапарат, призначений для керування пуском,

зупинкою й напрямком потоку робочої рідини у двох або більше гідролініях. Гідродросель (дросель) – гідроапарат, у якому розміри робочого прохідного

перетину змінюються від зовнішнього керуючого впливу. Призначений для

створення опору потоку робочої рідини. Гідробак (бак) – гідроємкість, призначена для живлення об’ємного

гідроурухомника робочою рідиною. Розрізняють гідробаки під атмосферним тиском і під надлишковим

тиском. Фільтр – гідропристрій, призначений для очищення робочої рідини від

забруднюючих домішок за рахунок проходження робочої рідини через фільтруючий

елемент. Охолоджувач (радіатор) – гідропристрій, призначений для охолодження робочої рідини

до необхідної температури за рахунок проходження робочої рідини через

тонкостінні оребрені трубки невеликого прохідного перетину. Гідроакумулятор – гідроємкість, призначена для акумулювання і

повернення енергії робочої рідини, що перебуває під тиском. Гідролінія – гідравлічний пристрій, призначений для руху робочої рідини з передачею

тиску. 5.2.5. Основні складові елементів гідроурухомника. Робочі

рідини, гідромісткості та гідролінії. Фільтри. Резервуари. Гідроакумулятори У гідроурухомниках

механічна енергія перетворюється на гідравлічну, у цій формі переміщається,

керується або регулюється, а потім знову перетворюється в механічну енергію

(рис. 5.2.1).

Рис. 5.2.2. Передача енергії в

гідроурухомнику До складу

гідроурухомника в загальному випадку входять такі гідропристрої: – гідромашини

(насоси, гідромотори); – гідроапарати

(гідродроселі, гідроклапани, гідророзподільники); – кондиціонери

робочої рідини (гідробаки, гідроакумулятори, фільтри, теплообмінники); – гідролінії

(трубопроводи, сполучна арматура). Силову частину

гідроурухомника, що включає в себе насос, гідродвигуни і з'єднуючі їх гідролінії,

називають гідропередавачем, а сукупність останніх елементів – системою

керування. У гідроурухомниках

застосовують робочі рідини на нафтовій основі, водооливові емульсії, суміші

та синтетичні рідини. Робочі рідини на

нафтовій основі отримують із мінеральних олив з добавкою до них присадок, які

поліпшують фізичні властивості основи. Такі рідини застосовують у об’ємних

гідроухомниках тракторів і сільськогосподарських машин.

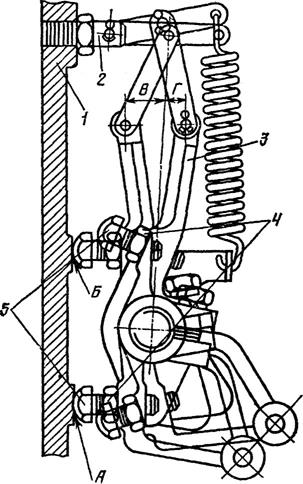

Рис. 5.2.3. Схема гідроухомника: 1 – бак; 2 – заливна горловина; 3 –

гідрозбільшувач зчіпної ваги (ГЗВ); 4 – повзун ГЗВ; 5 – передня накривка ГЗВ;

6 – вивід розподільника; 7 – трубопровід ГЗВ-регулятор; 8 – гільза; 9 –

силовий (позиційний) регулятор; 10 – запірний клапан регулятора; 11 – кутник;

12 і 28 – запірний пристрій; 13 – циліндр; 14 – клапан; 15 – проміжний вал;

16 – поводок; 17 – важіль циліндра; 18 – болт; 19 – гайка; 20 – сережка; 21 –

палець; 22 – пружина пластинчаста; 23 – пружини циліндричні; 24 – кронштейн;

25 – гідроакумулятор; 26 – позиційна тяга; 27 – силова тяга; 29 – корок; 30 –

зворотній клапан; 30 – перемикач видів регулювання; 32 – трубопровід каналу

керування; 33 – трубопровід насоса-регулятора; 34 – нагнітальний патрубок; 35

– насос; 36 – всмоктувальний патрубок; 37 – трубопровід насоса-розподільника;

38 – напрямна клапана; 39 – розподільник; 40 – перепускний клапан; 41 –

запобіжний клапан; Б – нагнітальний канал розподільника; Г – канал керування

перепускним клапаном; К – зливна порожнина розподільника Водооливові емульсії – це суміш води і мінеральної оливи. Емульсії

застосовують у гідроурухомниках машин, що працюють у пожежонебезпечних

умовах, і машинах, де є потреба у великій кількості рідини (наприклад, в

гідравлічних пресах). Суміші різних

сортів мінеральних олив з гасом, гліцерином тощо застосовують для

отримання робочих рідин з певною в’язкістю. Синтетичні рідини – це рідини на силіційорганічній основі (силікони).

Їх застосовують в гідроурухомниках машин, що працюють у складних

температурних режимах (за t = +60 + 350 °С). Кондиціонери

робочої рідини (гідробаки, гідроакумулятори, фільтри, теплообмінники)

призначені для зберігання робочої рідини та підтримування необхідних

експлуатаційних властивостей – забезпечення заданої температури, очищення від

продуктів зношування і продуктів, що потрапляють ззовні тощо. Гідролінії містять

у собі трубопроводи та сполучену арматуру (кутники, трійники, гайки, муфти

тощо.). Трубопроводами

з'єднують агрегати гідросистем. Залежно від

призначення трубопроводи поділяють на напірні, зливні і усмоктувальні. Напірні

трубопроводи служать для передачі потужності потоку рідини від насоса до

гідродвигунів. Зливні

трубопроводи служать для відведення рідини від гідродвигунів. Усмоктувальні

трубопроводи служать для з'єднання гідробаків з усмоктувальними порожнинами

насосів. Залежно від

еластичності розрізняють тверді і гнучкі трубопроводи. 5.2.6. Загальні відомості, класифікація, характеристики,

будова, принцип дії гідромашин та гідроапаратів гідроурухомника Під поняттям

гідромашина розуміють насос або гідродвигун. Насос – це джерело гідравлічної

енергії, а гідродвигун – її споживач. Гідромашини можуть бути динамічними і

об’ємними. Об’ємна

гідромашина перетворює механічну енергію на потенціальну енергію стисненої

рідини (або навпаки) в процесі поперемінного заповнення рідиною камер і

витиснення її із цих камер. За призначенням

об’ємні гідромашини поділяють на об’ємні насоси, гідродвигуни та

насоси-мотори. Об’ємний насос –

це гідромашина, що перетворює механічну енергію обертання урухомлювального

двигуна на гідравлічну енергію потоку робочої рідини. Об’ємний

гідродвигун (гідромотор, гідроциліндр, поворотний гідродвигун, гідродвигун із

зворотно-поступним рухом вихідної ланки) перетворює гідравлічну енергію на

механічну енергію вихідної ланки (вала, штока поршня тощо). Насос-мотор – це

гідромашина, що працює в режимі об’ємного насоса і режимі об’ємного гідродвигуна. В об’ємних насосах

і гідродвигунах переміщення робочої рідини відбувається внаслідок витиснення

її із робочих камер витискувачами, виконаними у вигляді поршнів, пластин,

зубців тощо. Об’ємні насоси і

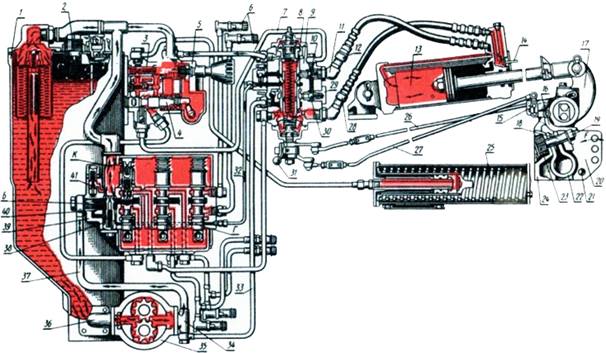

гідромотори поділяють за такими ознаками. 1. За принципом

дії: нерегульовані (з постійним робочим об’ємом), регульовані; з одним і

двома напрямками потоку робочої рідини (реверсивні і нереверсивні). 2. За

конструкцією: одно-, дво- і багаторазової дії (залежить від кількості циклів

за один оберт вала); шестеренні, пластинчасті, гвинтові, поршневі

(радіально-поршневі, аксіально-поршневі, рядні), планетарні.

Рис. 5.2. 4. Класифікація насосів і

гідромоторів До шестеренних

гідромашин належать насоси і гідромотори. Насос – це джерело

гідравлічної енергії, а гідромотор – її споживач, що перетворює енергію

потоку рідини на енергію обертального руху вихідної ланки (вала), кут

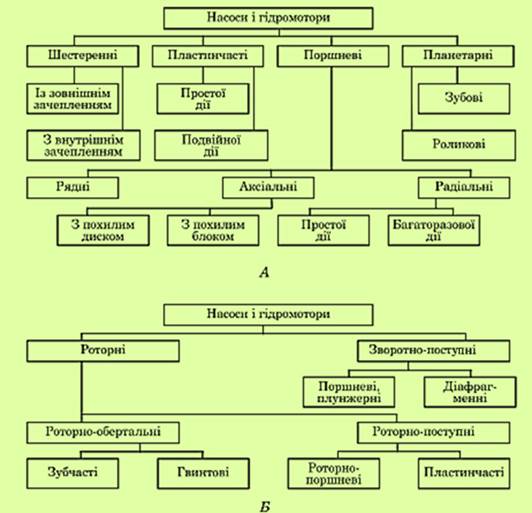

обертання якого не обмежений (вал обертається). У шестеренних

гідромашин робочі камери утворені поверхнями зубчастих коліс, корпусу і

бокових накривок. У гідроурухомниках

сільськогосподарської техніки застосовують такі типорозміри шестеренних

насосів: НШ-10, НШ-32, НШ-50, НШ-67, НШ-100, НШ-160 і НШ-250 та ін., виконані

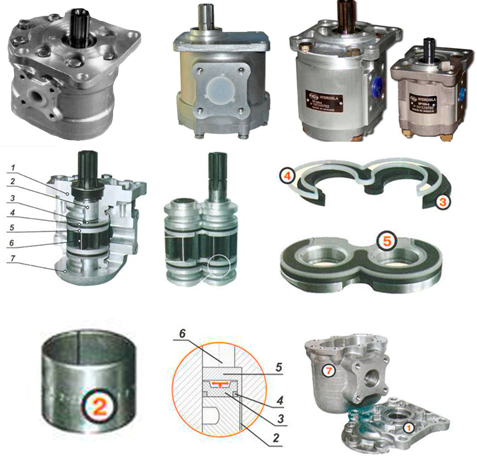

за трьома конструктивними схемами – НШЕ, НШУ і НШК.

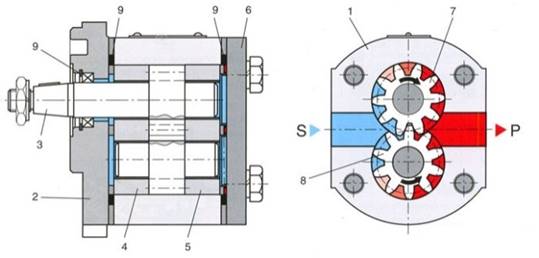

Рис. 5.2.5. Шестеренний гідронасос: 1 –

корпус; 2 ,6 – верхня і нижня накривки; 3 – урухомлювальний вал; 4, 5

– обойми (втулки); 7, 8 – ведуча і ведена шестерні; 9 – защільнення

Рис. 5.2.6. Основні складові шестеренного насоса: 1 –

накривка із ребрами жорсткості; 2 – металфторопластова

втулка; 3 – З-образний манжет; 4 – захисні пластини; 5 – компенсатор; 6 – шестерні; 7 – корпус

насоса Принцип роботи

насоса полягає у такому. Під час обертання шестерень зуби виходять із

зачеплення в порожнині (рис. 5.2.5) S, створюється

вакуум, тому що у разі виходу з зачеплення об’єм робочих камер збільшується

на подвоєний об’єм простору між зубами. Під дією різниці тисків у баці і

порожнині S рідина з бака надходить у порожнину S і заповнює простір, що звільнився. Обертаючись, шестірні переносять цю

робочу рідину в порожнину P. У разі входу

зубів у зачеплення робоча рідина витісняється зубами і надходить у напірну

лінію. Всі шестеренні

насоси мають подвійне призначення – насоса і гідромотора. Гідромотором

називають гідромашину, що перетворює енергію потоку рідини на механічну

енергію обертального руху вихідного вала, кут обертання якого необмежений. Випускають

шестеренні гідромотори типу МНШ-32У і МНШ-46У, створені на базі насосів

НШ-32У, НШ-46У, гідромотори ГМШ-32, ГМШ-50, ГМШ-67, ГМШ-100, створені на базі

круглих насосів, а також гідромотори на базі нових насосів (див. табл. За принципом дії шестеренний гідромотор — це оборотний

насос, в який під тиском подається робоча рідина. Поршневі

гідромашини поділяють на аксіально-поршневі та радіально-поршневі. Є

гідромашини, в яких замість поршнів встановлено плунжери або кульки. Аксіально-поршневими

називають гідромашини у яких робочі камери утворено робочими поверхнями

циліндрів і поршнів, а вісі симетрії поршнів і вісі симетрії блока циліндрів

паралельні (аксіальні), або кут між ними не більше ніж 45°. Залежно від

розміщення блока циліндрів відносно привідного вала аксіально-поршневі

гідромашини є з похилим диском і з похилим блоком, а також кулькові

насоси-дозатори. Аксіально-поршневі

гідромашини з похилим диском бувають як насоси, так і гідромотори. Вони можуть бути регульовані і

нерегульовані, реверсивні і нереверсивні. Основні

конструктивні схеми аксіально-плунжерних гідромашин з похилим диском

зображено на рис. 5.2.7 і 5.2.8.

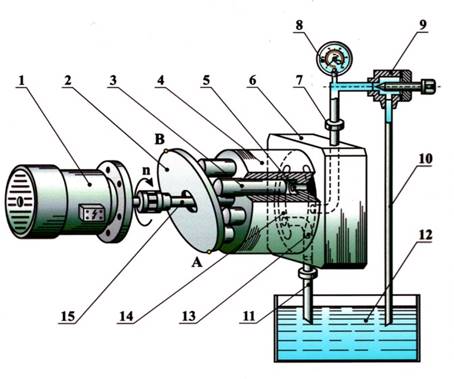

Рис. 5.2.7. Аксіально-поршневий насос з

похилим диском: 1 – електродвигун; 2 – шайба похила

нерухома; 3 – поршень; 4 – ротор(блок циліндрів); 5 – камери робочі; 6 – диск

розподільний; 7 – магістраль напірна; 8 – манометр; 9 – дросель; 10 –

магістраль зливна; 11 – магістраль всмоктувальна; 12 – бак; 13 і 14 – пази

розподілу рідини півкільцеві; 15 – вал Згідно з

рис.5.2.7, основним елементом насоса є блок 4 з плунжерами 3, який

урухомлюється в обертання валом 15 і обертається відносно корпусу насоса.

Плунжери спираються на упорну вальницю диска 2, нахилену під кутом γ

відносно осі обертання. Крім того, важливим

елементом насоса є нерухомий торцевої розподільник 6 з вікнами 13 і 14.

Робочими камерами насоса є замкнуті циліндричні обсяги 5 всередині блока 4. Під час роботи

насоса плунжери обертаються разом з блоком і водночас ковзають разом з

вальницею по похилому диску. За рахунок нахилу диска і пружин всередині

робочих камер забезпечується зворотно-поступний рух плунжера щодо блока. При

цьому робочі камери змінюють свій об’єм від мінімального до максимального і

назад. Для з'єднання робочих камер з трубопроводами слугує нерухомий

розподільник з дугоподібними вікнами, влаштований таким чином, що за

збільшення обсягу робочої камери вона з'єднується зі всмоктувальним

трубопроводом через вікно 14, а за зменшення з напірним через вікно 13.

Рис. 5.2.8. Аксіально-поршневий насос з

похилим диском

Рис. 5.2.9. Аксіально-поршневий насос з похилим

блоком Аксіально-поршневі

насоси, так само як і пластинчасті, можуть бути регульованими, тобто у них

передбачена можливість зміни робочого об'єму в процесі роботи. Це

забезпечується за рахунок зміни кута γ нахилу диска 6 (у насоса з

похилим диском, рис. 5.2.8) або кута γ нахилу блоку 5 (у насоса з

похилим блоком, рис. 5.2.9). В обох випадках це призводить до зміни ходу

витіснювача і робочого об'єму насоса. Аксіально-поршневі

насоси відрізняються від насосів, розглянутих раніше, більшою складністю

виготовлення і, як наслідок, більшою вартістю. Однак вони мають суттєво кращі

експлуатаційні характеристики. З усіх роторних насосів аксіально-поршневі

насоси створюють найвищий тиск (до 30 – 40 МПа). Вони можуть працювати в

широкому діапазоні зміни частот обертання (умежах 500 – 4000 об/хв і ширше).

Для більшості аксіально-поршневих насосів повні ККД становлять 0,90 – 0,92, а

об'ємні ККД- 0,95 – 0,98. Радіально-поршневою

гідромашиною називають гідромашину, в котрій робочі камери утворені робочими

поверхнями поршнів і циліндрів, а осі поршнів розміщені перпендикулярно до

осі блока циліндрів або мають з нею кут більший ніж 45°. Радіально-поршневі

гідромашини можуть працювати як в режимі насоса, так і в гідромотора. Гідродвигуни гідравлічну енергію, що

створює насос чи гідроакумулятор, перетворюють на механічну енергію. До них

належать гідромотори, гідроциліндри, гідродвигуни із зворотно-поступним рухом

та поворотні гідродвигуни. Гідравлічним циліндром називають

об’ємний гідродвигун з обмеженим зворотно-поступним рухом вихідної ланки. Залежно від

конструкції робочої камери гідроциліндри поділяють на поршневі, плунжерні,

телескопічні, тандем-циліндри, мембранні, сильфоні та ін. Поршневим

гідроциліндром називають циліндр, в якому робочі камери утворені поверхнями

корпусу 13 (рис. 5.2.10) і поршня 2 зі штоком 3. Гідроциліндр має дві

порожнини: поршневу Б – обмежена робочими поверхнями корпусу і поршня;

штокову А – обмежена поверхнями корпусу, поршня і штока.

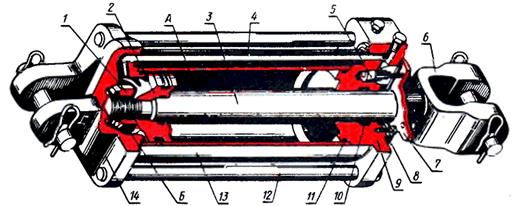

Рис. 5.2.10. Силовий циліндр: А – штокова порожнина; Б – безштокова

порожнина; 1 – гайка; 2 – поршень; 3 – шток; 4 – маслопровід; 5 – клапан, 6 –

вилка штока; 7 – упор; 8 – чистики; 9 – передня накривка, 10 і 11 – кільця

защільнювачів; 12 Циліндр

складається з таких основних деталей: корпусу 13 (рис. 5.2.10), передньої 9 і

задньої 14 накривок, штока 3, поршня 2, маслопроводу 4, клапана 5 регулювання

ходу. Корпус являє собою трубу, внутрішній діаметр якої оброблений до

високого ступеня чистоти. Защільнення корпусу з накривками здійснюється

О-подібними кільцями 11, розташованими в канавках накривок. Чотири шпильки 12

стягують накривки до корпусу. Сталева задня накривка 14 в циліндрі Ц100

(чавунна в циліндрі Ц75) закінчується вилкою, яка за допомогою пальця з'єднується

з нерухомим кронштейном на тракторі (або на сільськогосподарської машині для

циліндра Ц75). Вилка зі штоком

з'єднана зварюванням тертям. Шток защільнений в передній накривці кільцями

10, які запобігають видавлюванню рідиною захисних прокладок. Пакет чистиків

8, відштампованих з тонкого сталевого листа, очищає від бруду шток у разі

втягування його в накривку. У циліндр масло

надходить і відводиться з нього через передню накривку, після чого потрапляє

в штокову порожнину А чи через маслопровод 4 в задню накривку і далі в

безштокові порожнину Б. Поршень 2

закріплений на штоку 3 гайкою 1 і защільнений на ньому і в корпусі гумовими

кільцями. За допомогою баранчика на штоку закріплений упор 7, який під час руху

впливає на хвостовик клапана 5. У канавці поршенька клапана 5

навулканізіровано гумове кільце, що має за зовнішнім контуром конічну форму. У разі втягування

штока під дією упора клапан, переміщаючись всередину накривки, перекриває

своїм поршеньком вихід масла з безштокової порожнини Б, і рух поршня

припиняється. Рух клапана випереджає хід штока, тому між хвостовиком і упором

утворюється зазор 5 – 10 мм. У разі подавання масла в порожнину Б воно

перемістить клапан вправо і відкриє шлях рідини. Упор можна переставляти по

всій довжині штока і таким чином забезпечити необхідне втягування штока. Гідроапаратура – це збірна назва

гідроапаратів. Гідроапаратом називають пристрій гідроурухомника, що виконує

хоча б одну із таких функцій: зміну напрямку руху потоку робочої рідини,

відкривання чи перекривання потоку, зміну таких параметрів потоку, як тиск та

витрата або підтримування їх на заданому рівні. Будь-який

гідроапарат має запірно-регулювальний елемент, яким є рухома деталь

(золотник, кран, клапан), що у разі переміщення частково або повністю

перекриває робочий поперечний переріз (робоче вікно) проходу рідини. Залежно

від типу запірно-регулювального елемента гідроапарати поділяють на

золотникові, кранові та клапанні.

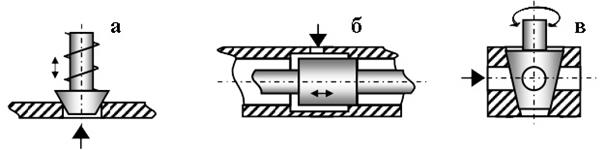

Рис. 5.2.11. Типи запірно-регулювальних

елементів гідроапаратів: а –

клапанний; б – золотниковий; в – крановий У золотникових

гідроапаратах робоче вікно (прохід) для рідини утворюється між гострими

кромками розточки корпусу (рис. 5.2.11 б) і циліндричного пояска золотника. У

кранових гідроапаратах робоче вікно утворюється між кромками каналів корпусу

(див. рис. 5.2.11 в) та крана (корка), а в клапанних між кромками сідла

корпусу (див. рис. 5.2.11 а) і клапана . За принципом дії

на запірно-регулювальний елемент гідроапарати поділяють на клапанні і

гідроапарати неклапанної дії; за можливістю регулювання – регульовані,

налагоджувальні і нерегульовані; за характером відкривання робочого вікна –

регулювальні і напрямні; за призначенням – розподільники; клапани тиску,

зворотні клапани, дроселі тощо. 5.2.7. Класифікація та принципові схеми типових гідроурухомників Складовими

одиницями об’ємного гідроурухомника є: джерело гідравлічної енергії, споживач

гідравлічної енергії (гідродвигун), гідроапаратура (пристрої керування) та

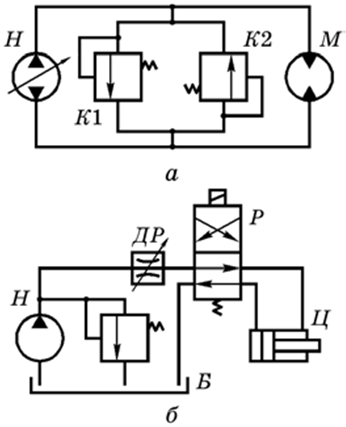

допоміжні пристрої (кондиціонери, гідропосудини тощо). За видом джерела

енергії гідроурухомники поділяють на три типи: насосний, акумуляторний та

магістральний (рис. 5.2.12). Насосний гідропривід (рис. 5.2.12 а) – це гідроурухомник, в якому робоча рідина

подається в гідродвигун насосом, що входить до складу цього урухомника, разом

із з’єднаним із ним урухомлювальним двигуном, або без нього, якщо урухомник

мускульний. Як урухомлювальний двигун у

насосному гідроурухомнику використовують електродвигуни, дизелі, карбюраторні

двигуни, турбіни тощо. Залежно від типу

урухомлювального двигуна розрізняють: електронасосний гідроурухомник,

дизельнасосний гідроурухомник, моторнасосний гідроурухомник, турбонасосний

гідроурухомник і подібні.

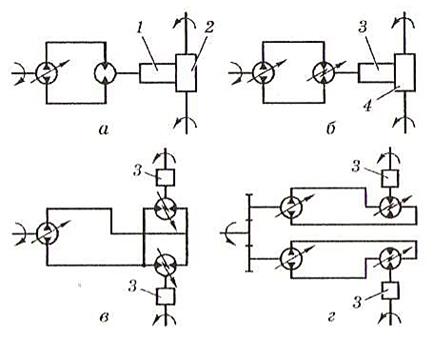

Рис.

5.2.12. Принципові схеми об’ємних гідроурухомників: а – електронасосного обертального руху з

дросельним керуванням; б –

акумуляторного поступного руху з електромагнітним керуванням пуску,

реверсування і зупинки; в – магістрального

поворотного руху з електромагнітним керуванням пуску, реверсування і зупинки;

1 – напірна магістраль; 2 – зливна магістраль

Рис.

5.2.13. Принципові схеми насосних об’ємних гідроурухомників: а і б – із замкнутою і розімкнутою циркуляцією робочої рідини Залежно від

характеру циркуляції робочої рідини насосні гідроурухомники є із замкненим

потоком (рідина від гідродвигуна урухомлення насоса, рис. 5.2.13 а) та

з розімкненим (рідина від гідродвигуна надходить у

гідробак, рис. 5.2.13 б). Дизельнасосні

гідроурухомники широко застосовують у гідроурухомниках самохідних

сільськогосподарських машин (комбайни КЗС-9 – 1, «Славутич», КЗС-1580«Лан»,

коренезбиральні машини типу КС-6Б, МКК-6 та ін.). Акумуляторний

гідроурухомник – це

гідроурухомник, у якому робоча рідина подається до гідродвигуна з

гідроакумулятора, попередньо зарядженого від зовнішнього джерела, що не

входить до складу цього урухомника. Такий гідроурухомник застосовують,

наприклад, у рулонному прес-підбирачі ПРП-1,6. Магістральний

гідроурухомник (див.рис. 5.2.13 в)

– це гідроурухомникд, в якому робоча рідина подається до гідродвигуна від

гідромагістралі, що не входить до складу цього урухомника. Під

гідромагістраллю розуміють трубопровід,

якими робоча рідина подається від насосної станції до групи об’ємних

гідроурухомників не пов’язаних між собою конструктивно і які можуть бути

під’єднані чи змонтовані незалежно один від одного. За характером руху

вихідної ланки гідродвигуна розрізняють гідроурухомники: обертального (див.

рис. 5.2.12 а), поступного (див.

рис. 5.2.12 б) та поворотного (див.

рис. 5.2.12 в) руху.

Такі гідроурухомники широко використовують для сільськогосподарської техніки. Об’ємний

гідроурухомник, в якому не передбачено пристрої для зміни швидкості вихідної

ланки гідродвигуна, називають некерованим,

а в якому є – керованим. 5.2.8. Принцип дії об’ємних гідроурухомників. Їх переваги та недоліки

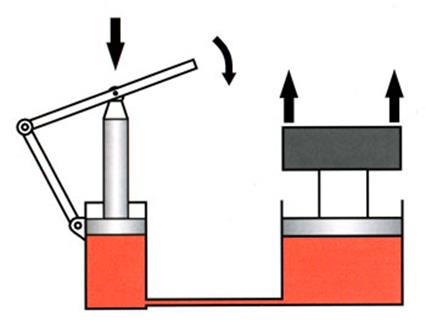

Рис. 5.2.14. Принцип дії об’ємного

гідроурухомника На поршень ручного

насоса впливає сила (рис 5.2.14). як результат дії цієї сили на площу поршня

виникає тиск (р = F / A). Що сильніше

тиснуть на поршень, то вище стає тиск. Однак тиск підвищується

тільки до того рівня, за якого воно здатне подолати опір навантаження з

урахуванням робочої площі гідроциліндра (F = р • А). Після цього тиск

більше не підвищується за постійного навантаження. Він стає рівним зрештою

опору, який протидіє течією рідини. Встановлений на

поршень вантаж почне підніматися, якщо зуміти підвести необхідний для цього

тиск. Швидкість підйому при цьому залежить від величини об'ємного потоку, що

підводиться до гідроциліндра. Повертаючись до рис 1.14, можна помітити, що швидше

поршень ручного насоса рухається донизу, то більше рідини підводиться до

гідроциліндра за одиницю часу, і то швидше підніматиметься вантаж.

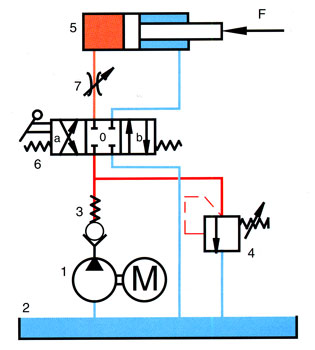

Рис. 5.2.15. Принципова схема об’ємного

гідроурухомника зворотно- поступного руху: 1 – гідронасос; 2 – гідробак; 3 –

зворотній клапан; 4 – запобіжний клапан; 5 – гідроциліндр двобічної дії; 6 –

розподільник; 7 – дросель Широке

застосування об'ємних гідроурухомників пояснюється їх суттєвими перевагами

перед іншими урухомниками, до яких слід віднести: • можливість

створення великого діапазону передаточних відношень і безступінчастого

регулювання швидкості і зусиль; • мала маса, що

припадає на одиницю потужності (1,2 – 2 кг на 1 кВт); • швидка зміна

(0,03-0,1 с) режимів роботи (пуск, зупинка, реверс); • можливість

простого і надійного захисту виконавчих органів від надмірних навантажень; • простота в

перетворенні руху і автоматизації процесів; • придатний для роботи в умовах великих прискорень. Недоліки: • транспортування

енергії пов'язане з великими втратами рідини і тиску; • вплив

температури на властивості робочого тіла; • високий клас

виготовлення деталей гідропристроїв, що ускладнює конструкцію і підвищує її

вартість. Загалом об'ємний

гідроурухомник доцільно застосовувати там, де необхідна велика потужність,

швидка зміна режимів роботи, позиційна точність виконавчого органу,

компактність, мала маса, висока надійність і розгалуження урухомника. 5.2.9. Урухомники гальм

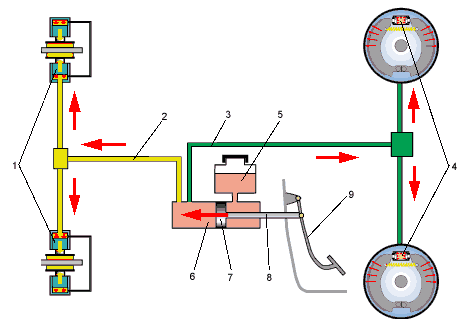

Рис.5.2.16. Гідроурухомник гальм

автомобіля: 1 – передні гальмівні механізми; 2, 3 –

трубопроводи (гідролінії); 4 – задні гальмівні механізми; 5 – резервуар для

рідини; 6 – циліндр; 7 – поршень; 8 – шток; 9 – гальмівна педаль Для того, щоб

керувати гальмами і силою тертя, необхідно управляти гальмівними

колодками. Для цього в гальмах використовють робочий гальмівний циліндр. Він

являє собою циліндр з поршнем, всередині якого знаходиться гальмівна рідина.

Поршень може рухатися всередині циліндра. Циліндр за допомогою гальмівних

шлангів приєднаний до гальмівної системи. У кабіні у водія є

педаль гальма, з’єднана зі штоком головного гальмівного циліндра. Тепер, коли

водій тисне на гальмівну педаль, остання через шток впливає на поршень

головного гальмівного циліндра і пересуває його вперед. Разом з цим з

головного гальмівного циліндра виштовхується гальмівна рідина, в гальмівній

системі підвищується тиск, на поршні робочих гальмівних циліндрів починає

діяти сила, яка змушує притискатися гальмівні колодки до гальмівного барабана

або диска. Таким чином,

гальмівну рідину використовуютья для того, щоб передати зусилля натискання

від педалі гальмівним механізмам. 5.2.10. Схеми гідроурухомників

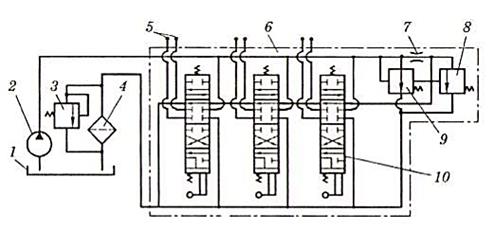

Рис. 5.2.17. Типова принципова схема

гідросистеми трактора: 1 – бак; 2 – насос; 3 – запобіжний клапан

фільтра; 4 – фільтр; 5 – виводи секції розподільника; 6 – розподільник; 7 –

дросельний отвір; 8 – запобіжний клапан; 9 – переливний клапан; 10 – робоча

секція розподільника

Рис. 5.2.18. Принципова схема

гідроурухомника керування положенням жатки

косарки-плющилки КПС-5Г: 1 –

бак; 2 – насос; 3 – запобіжний клапан; 4 – фільтр; 5 – розподільник; 6 –

гідроциліндри

Рис. 5.2.19. Принципова схема

гідроурухомника рульового керування тракторів МТЗ-80 і МТЗ-82: 1 – зливний трубопровід; 2 – бак; 3 –

шестеренний насос; 4 – запобіжний клапан гідроурухомника; 5 і 6 –

трубопроводи; 7 – розподільник гідропідсилювача; 8 – рульове колесо; 9 –

черв’як; 10 – сектор черв’ячного колеса; 11 – важіль секторів; 12 – сектор;

13 – рейка; 14 – гідропідсилювач рульового керування трактора; 15 –

гідроциліндр; 16 – поперечна рульова тяга; 17 – поздовжня тяга; 18 –

двоплечий важіль; 19 – напрямне колесо

Рис. 5.2.20. Схеми гідроурухомників

ведучих коліс самохідних машин: а, б – двомашинні; в

– тримашинна; г – чотиримашинна; 1

– коробка діапазонів; 2 – диференціал; 3 – редуктор; 4 – піввісь ведучого

колеса 5.2.11. Загальні відомості про гідромеханічний

урухомник. Призначення, принцип дії, класифікація і конструктивні особливості

гідромеханічних передавачів Будь-який

гідроурухомник (об’ємний чи динамічний) складається з трьох основних частин:

гідропередачі, пристроїв керування, обслуговуючих пристроїв. Гідропередавач – це силова частина гідроурухомника – насос і

гідродвигун, яка здійснює перетворення механічної енергії урухомлювального

двигуна на енергію потоку рідини і потім перетворення енергії потоку рідини

на механічну енергію виконуючого органа. Якщо як перетворювач енергії

використати об’ємні насос і гідродвигун, то такі передачі називають гідрооб’ємними, а якщо лопатеві (динамічні),

то гідродинамічними. В об’ємних

гідропередавачах використовують енергію тиску рідини, в гідродинамічних –

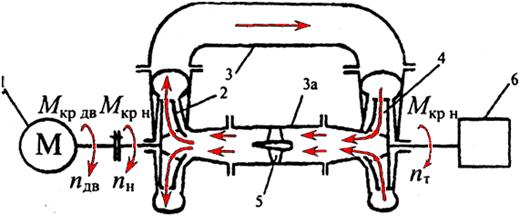

кінетичну енергію рідини (швидкісний напір). Отже,

гідродинамічним передавачем називають сукупність механізмів і систем, що

передають механічну енергію від двигуна до споживача за допомогою потоку

рідини. Гідродинамічні передавачі, як правило, складаються з двох

частин: насосної і турбінної. У насосній частині механічна енергія

перетворюється на енергію потоку рідини (динамічний напір). У турбінній

частині гідравлічна енергія потоку рідини знову перетворюється на механічну. У гідродинамічних передавачах установлюють лопатеві гідромашини

(рис. 5.2.21). Гідродинамічні передавачі на мобільній техніці використовують

як складову трансмісії, що встановлюється між валом двигуна внутрішнього

згоряння 1 і вхідним валом коробки зміни передач 6. Робоча рідина подається

лопатевим насосом 2 нагнітальнм трубопроводом 3 до лопатевої турбіни 4 і, пройшовши

через неї, усмоктувальним

трубопроводом

З а повертається до насоса 2. В

усмоктувальному трубопроводі З а

може бути встановлений напрямний

апарат 5, що завдяки взаємодії потоку рідини з його лопатками дозволяє

змінювати величину крутного моменту на валу турбіни МКР Н порівняно з величиною моменту на насосі МКР

Н. За рахунок великих втрат енергії на подолання сил тертя в нерухомих

корпусах насоса 2 і турбіни 4, а також у трубопроводах 3 і За максимальний

ККД гідродинамічної передачі, виконаної за схемою (рис. 5.2.21), знаходиться

в І межах η= 0,5 – 0,65.

Рис. 5.2.21. Принципова схема гідродинамічного передавача Німецький учений проф. Феттінгер

запропонував ліквідувати трубопроводи і розташувати насос 2, напряний апарат і турбіну 4 в одному обертальному

кожусі, і назвав цей

гідродинамічний

передач гідротрансформатором. При цьому максимальний ККД гідротрансформатора

досягає ηГТР= 0,9 – 0,92. Якщо в гідродинамічному передавачі вимкнути напрямний апарат, то утворюється гідромуфта,

максимальний ККД якої дорівнює ηГМ = 0,97 – 0,98, а крутний момент на її вторинному

валу дорівнює крутному моменту на первинному. Гідромеханічна

трансмісія є комбінованою і складається з

гідравлічного

передавача (гідромуфти або гідротрансформатора)

та складанних

одиниць механічної трансмісії, яка, в свою чергу, вмикає коробку передач, карданний передавач і ведучий міст. Керування

ступінчастою коробкою передач, як правило, автоматизоване. 5.2.12. Гідромуфта, принцип дії, переваги та недоліки Гідромуфта (рис. 5.2.21) складається з насосного 1 і

турбінного 2 коліс, які розміщені в загальному кожусі, заповненому робочою

рідиною. Насосне колесо розміщене на валу, який з’єднаний з двигуном, а

турбінне –

на веденому валу гідромуфти. Між валами гідромуфти відсутній жорсткий

кінематичний зв’язок, потужність передається тільки робочою рідиною. Обидва

колеса мають прямі радіальні лопаті, які між зовнішньою і внутрішньою

частинами коліс утворюють криволінійні канали. Рідина циркулює каналами в

напрямку, вказаному стрілками. Криволінійні канали насосного і турбінного

коліс утворюють коло циркуляції робочої рідини (див. рис. 5.2.22). Внутрішні

частини коліс утворюють внутрішнє кільце 4 гідромуфти, яке називають тором.

Найбільший діаметр D

кола циркуляції – це

активний діаметр гідромуфти.

Рис. 5.2.22. Схема гідромуфти: 1,2 – насосне і турбінне колеса; 3 – кожух; 4 –

тор; 5, 6 – вали турбінного і насосного коліс Ознайомитися з принципом роботи гідромуфти можна на

відео Робота гідромуфти

Розглянемо роботу гідромуфти під час

рушання машини. Коли машина стоїть, турбінне колесо не обертається. Під час

роботи двигуна насосне колесо обертається і рідина, що знаходиться між

лопатями, також починає обертатись. Під дією відцентрових сил рідина

рухається лопатями

від центра до периферії і збільшує свою швидкість, тобто вона набирає

необхідний запас енергії. З насосного колеса рідина з великою швидкістю

підводиться до лопатей турбінного колеса. Рухома рідина, ударяючись в лопаті

нерухомого турбінного колеса, змінює свій напрямок і зменшує швидкість,

внаслідок чого сила тиску потоку створює крутний момент, який починає

обертати турбінне колесо в тому самому напрямку, що й насосне. Рідина при

цьому з турбінного колеса повертається в насосне і цикл роботи рідини

повторюється. Зі збільшенням частоти обертання

колінчастого вала двигуна зростають відцентрова сила рідини в насосному

колесі та швидкісний тиск рідини, що призводить до підвищення тиску потоку

рідини на лопаті турбінного колеса; а відповідно, і до збільшення крутного

моменту на ньому. Коли момент на турбінному колесі перевищить момент опору

руху, машина зрушить з місця і почне розганятися. З початком руху турбінного колеса у

рідині, що циркулює між його лопатями, виникає відцентрова сила, яка протидіє

руху рідини, створюваному насосним колесом. Як результат витрата рідини в колі

циркуляції та її швидкісний тиск зменшуються, що призводить до зменшення

моменту на турбінному колесі. Ця зміна відбуватиметься, доки момент

на турбінному колесі не зрівняється з моментом опору машини. Отже, зміна навантаження

на валу 5 турбінного колеса (зменшення чи збільшення) негайно спричинить

зміну швидкості турбінного колеса, а це зумовить зміну циркуляції рідини і

моменту на турбінному колесі відповідно до величини моменту опору руху

машини. Отже,

гідромуфта є автоматичною передачею. Обов’язковою умовою передачі крутного

моменту гідромуфтою є циркуляція в ній робочої рідини. Циркуляція

відбувається, доки є різниця у швидкостях обертання насосного і турбінного

коліс, тому за нормальних умов роботи гідромуфти турбінне колесо обертається

завжди повільніше, ніж насосне. Порівняно з фрикційними зчепленнями

гідромуфта має такі основні переваги: • різко

знижує динамічні навантаження, що передаються від двигуна та від ходової

частини; • забезпечує

плавність рушання та розгін машини з місця, безперервну зміну швидкості від

нуля до максимуму на кожній передачі, плавне (без ривків) збільшення

навантаження на ведучих колесах за малої швидкості їх обертання, що підвищує

прохідність машини. Недоліками гідромуфти є: • постійна

втрата потужності у разі

передачі крутного моменту двигуна, а

отже, перевитрата палива (на 2 – 5

%); • необхідність

застосування як робочої рідини спеціальних олив, малов’язких і з низькою

температурою застигання; • неможливість

повного від’єднання двигуна від ведучих коліс, що необхідно у разі перемикання передавачів

у коробках передач з рухомими шестернями, та неможливість гальмування машини

на стоянці вмиканням передавача. Гідромуфти застосовують на деяких

моделях легкових автомобілів ГАЗ та на тракторах Фенд Фаворит. 5.2.13. Гідротрансформатор,

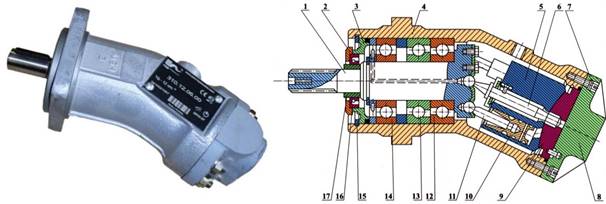

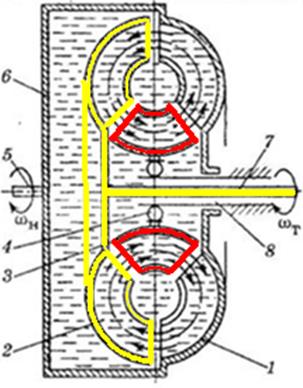

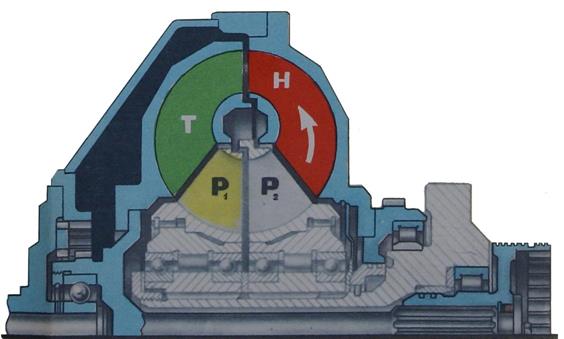

принцип дії, переваги та недоліки Гідротрансформатор

– це гідродинамічний

безступінчастий перетворювач крутного моменту (рис. 5.2.23). На відміну від

гідромуфти він складається з трьох коліс. Насосне колесо 1 через корпус 6

жорстко сполучене з колінчастим валом 5 двигуна, турбінне 2 – з’єднане з первинним валом 7 коробки

передач, а між ними розміщений напрямний апарат – реактор 3. Реактор встановлено на

порожнистий вал 8 за допомогою муфти вільного ходу 4. Корпус 6 заповнений

робочою рідиною. Для

зменшення втрат енергії, пов’язаних з циркуляцією робочої рідини між насосом

і турбіною, їхні колеса і реактор максимально зближені і їм надана форма, що

забезпечує безперервне коло циркуляції рідини. На відміну від радіальних

прямих лопатей гідромуфти лопаті робочих коліс гідротрансформатора мають

вигнуту форму.

Рис. 5.2.23. Схема гідротрансформатора: 1,2 – насосне і турбінне колеса; 3 – реактор; 4 – муфта

вільного ходу; 5 – колінчастий вал; 6 – корпус; 7 – первинний вал коробки

передач; 8 – порожнистий вал Ознайомитися з принципом роботи гідротрансформатора

з заклиненим реактором можна на відео Робота гідротрансформатора із заклиненим реактором

а з реактором, що обертається, можна на відео Робота гідротрансформатора з реактором, що обертається

Принципова робота гідротрансформатора подібна до роботи гідромуфти, що

розглянуто вище. Відмінність полягає в наявності напрямного апарата, який дає

змогу трансформувати (змінювати) крутний момент двигуна, а гідромуфта передає

крутний момент, як було зазначено вище, без змін його величини. Під час

обертання колінчастого вала двигуна лопаті насосного колеса захоплюють рідину

і змушують її переміщуватися

від внутрішніх країв до зовнішніх. Під дією відцентрової сили рідина

надходить на лопаті турбінного колеса, змушуючи його обертатись разом із

первинним валом коробки передач. Із лопатей турбінного колеса рідина

потрапляє на лопаті колеса реактора, де змінює напрямок руху і знову

потрапляє на насосне колесо. Утворюється замкнене коло циркуляції

рідини у внутрішній порожнині робочих коліс. Якби гідротрансформатор не мав

напрямного апарата, то рідина зі швидкістю, одержаною на насосному колесі,

надходила б на турбінне колесо і тиснула на його лопаті з такою самою силою,

з якою лопаті насосного колеса тиснуть на рідину, тобто крутний момент на

валу турбінного колеса дорівнював би крутному моменту насосного колеса. Щоб

момент на турбінному колесі був більшим, ніж на насосному, перед насосним

колесом (див. рис. 5.2.2.3) потрібно додатково збільшити швидкість рідини, що

надходить на турбінне колесо, і змінити напрямок її надходження так, щоб вона

з більшою силою тиснула на лопаті турбінного колеса. Цю функцію в

трансформаторі виконує напрямний апарат – нерухоме колесо з лопатями,

встановлене на шляху рідини в колі циркуляції. Швидкість руху рідини в

напрямному апараті зростає внаслідок поступового звуження перерізу каналів

між його лопатями, а напрямок руху рідини змінюється формою профілю лопатей,

які повертають рідину на певний кут. В існуючих конструкціях

гідротрансформаторів на зростання моменту на турбінному колесі більше впливає

зміна напрямку потоку рідини в напрямному апараті, ніж зміна швидкості руху в

ньому рідини. Крутний момент, що сприймається

напрямним апаратом, передається на нерухомий порожнистий вал, який для нього

є опорою. Внаслідок цього момент має

назву реактивного, а напрямний апарат – реактивного апарата,

або реактора. Якщо напрямний

апарат виконати без опори на нерухомий корпус (таким, що вільно обертається),

то крутний момент не трансформуватиметься (не змінюватиметься) і

гідротрансформатор перетвориться на гідромуфту. Для гідротрансформатора за усталеного

режиму роботи завжди справедлива залежність: момент на турбінному колесі

дорівнює сумі моментів насосного колеса і колеса-реактора. Популярно про принцип роботи

гідротрансформатора дивіться Популярно про принцип роботи гідротрансформатора Щоб краще зрозуміти роботу

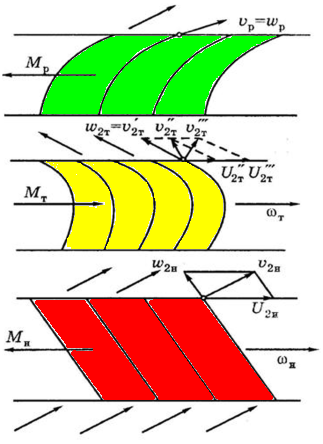

гідротрансформатора та обґрунтувати можливість збільшення крутного моменту на

турбінному колесі, розглянемо схему, наведену на рис. 5.2.24.

Рис. 5.2.24. Схема роботи гідротрансформатора v – абсолютна швидкість; U – колова швидкість; w – відносна

швидкість переміщення рідини вздовж лопатей; ω – кутова швидкість руху

колеса; МН, МТ, МР – крутні моменти

відповідно на насосному турбінному і напрямному колесах Потік рідини виходить з насосного

колеса в напрямку абсолютної швидкості v. У будь-якій точці на колесі вона

дорівнює геометричній сумі колової швидкості U обертання цієї точки з

насосним колесом і відносної швидкості w переміщення рідини вздовж лопатей. Силова дія потоку на лопаті кожного з

робочих коліс складається з двох сил: активної, з якою потік діє на робоче

колесо у разі

входу на нього, і

реактивної, що діє на робоче колесо під час виходу

з нього. Напрямок сили на вході (виході) будь-якого робочого колеса

відповідає напрямку абсолютної швидкості на вході (виході) з попереднього

робочого колеса. Тому лопаті турбінного колеса виготовляють вигнутими в бік

обертання насосного колеса, а лопаті реактора – вигнутими у протилежному напрямку.

Отже, на турбінному колесі виникає момент МТ, який намагається

обертати його в напрямку обертання насосного колеса, а на реакторі – момент МР, який намагається

обертати його в протилежному напрямку. Рідина, що проходить через насосне

колесо за будь-якої форми лопатей, створює опір його обертанню. Тому крутні

моменти на насосному колесі і колесі-реакторі спрямовані в один і той самий бік і збільшують

крутний момент на турбінному колесі в к разів: k = МТ /МН. Зі збільшенням кутової швидкості

обертання ω Т турбінного колеса (розгін машини) зростає його

колова швидкість U. Тому вектор абсолютної швидкості v змінює свій напрямок

так, щоб зменшилася

силова дія потоку на реактор і турбінне колесо. Отже, в разі зростання ωТ

плавно і безперервно зменшуються моменти МР і МТ. В автотракторних гідротрансформаторах

реактор з’єднаний з корпусом через механізм вільного ходу (обгінна муфта),

тому в разі зміни напрямку дії моменту Мр (за ωт = ωн)

реактор вимикається й обертається вільно, не сприймаючи реактивного моменту.

Гідротрансформатор у цьому разі працює як гідромуфта. Такі

гідротрансформатори називають комплексними. Зі зменшенням кутової швидкості

турбінного колеса (внаслідок підвищення моменту опору на його валу), рідина,

діючи на реактор, знову його заклинює. При цьому на лопатях нерухомого колеса

реактора виникає реактивний момент, який передається на турбінне колесо

додатково до моменту, що передається від насосного колеса. Що більше відрізняються швидкості

насосного і турбінного коліс, то

більший реактивний момент передається від реактора на турбінне колесо,

збільшуючи крутний момент на його валу. Для підвищення ККД за k = 1

гідротрансформатори іноді блокують, з’єднуючи насосне і турбінне колеса за

допомогою фрикційних або зубчастих муфт. Гідротрансформатори за характером

взаємозв’язку з двигуном поділяють на прозорі

і непрозорі. Прозорі гідротрансформатори змінюють режим роботи двигуна залежно

від зміни опору руху машини, непрозорі

– ізолюють двигун від

дії на нього опору руху машини, що постійно змінюється. Властивість гідротрансформатора

автоматично змінювати співвідношення моментів на валах насосного і турбінного

коліс залежно від частоти обертання (навантаження) є його основною перевагою

й особливістю. Недоліками, крім зазначених вище, є те, що гідротрансформатор

не дає змоги відмикати

ведучий вал від веденого і здійснювати гальмування двигуном. Застосовують

гідротрансформатори на тракторах ДТ-175С, Т-330,

легкових автомобілях ЗІЛ-4104, автобусах ЛАЗ-4202, ЛІАЗ-677М. Ознайомитися з принципом роботи тракторного

гідротрансформатора можна на відео Принцип роботи тракторного гідротрансформатора

Таким чином гідродинамічні передачі, що

застосовують в урухомниках

машин, дають можливість: 1. Безступінчасто

змінювати швидкість машини. 2. Забезпечувати

автоматичну зміну крутного моменту і плавність його наростання залежно від

навантаження. 3. Поліпшити

пускові якості машини, оскільки гідродинамічні передавачі забезпечують пуск машини під

навантаженням. 4. Підвищити

надійність основних частин машини, оскільки гідродинамічний передавач: а) запобігає перевантаженням; при цьому

режим роботи двигуна може не залежати від режиму роботи веденого вала, що загалом збільшує моторесурс двигуна у деяких

випадках на 50 –

100%; б) істотно знижує динамічні навантаження,

оскільки крутні коливання від двигуна і виконавчого органу демпфіруються у

гідродинамічній передачі; в) підвищує прохідність транспортних

машин завдяки плавному збільшенню крутного моменту. 5.Спростити механічну частину

трансмісії машини, що призводить до зменшення її маси. Наприклад, маса

тепловоза з гідродинамічною передачею на 30 % менша за масу тепловоза з механічною

трансмісією. 6.Полегшити працю машиніста (оператора)

завдяки можливості дистанційного і автоматичного керування. До недоліків гідродинамічних передач

належать: 1. Більш низький ККД

гідротрансформаторів (83 – 90

%) на розрахунковому режимі порівняно з ККД механічної передачі (93 – 97 %). Проте гідромуфти мають

максимальний ККД 97 –

98 %, але через відсутність реактора гідромуфти не трансформують крутний

момент. Крім того,

ККД гідродинамічної передачі змінюється залежно від режиму роботи. 2. Висока вартість і складність

виготовлення порівняно з механічними передачами. 3. Необхідність

систем живлення. Для прикладу розглянемо конструкцію

гідротрансформатора трактора ДТ-175С. Застосування гідротрансформатора

дозволяє плавно рушати з місця і плавно розганятися під навантаженням,

автоматично і безступінчасто змінювати швидкість руху трактора залежно від

тягового навантаження, що значно збільшує термін служби дизеля і трансмісії

за рахунок зменшення динамічних навантажень у силовому ланцюзі трактора.

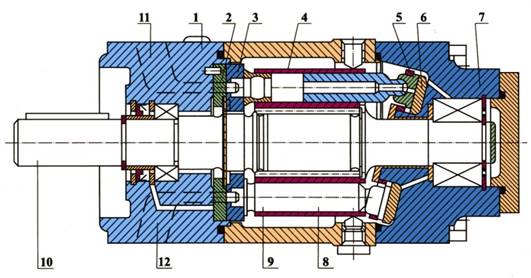

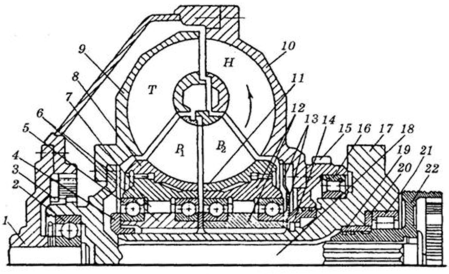

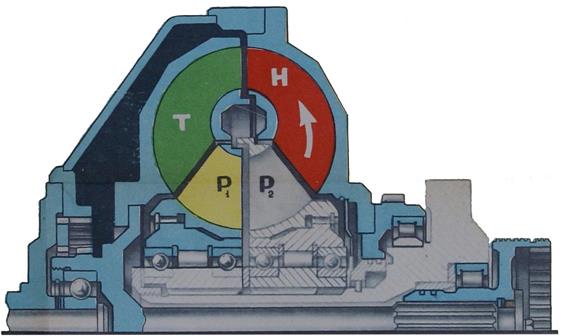

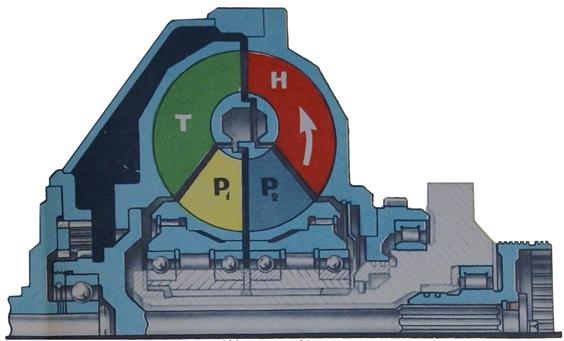

Схему гідротрансформатора наведено на рис. 5.2.25 Гідротрансформатор

ЛГ-400 – 35

одноступінчастий, комплексний, двореакторний, має чотири колеса: насосне 10

(Н), турбінне 9 (Т), перший реактор 8 (Р1) і другий реактор 11 (Р2). Робочі

колеса вилито зі алюмінієвого сплаву АЛ-9 з профільованими лопатями.

Несівна частина гідротрансформатора –

маточина реакторів 17 встановлена в розточці корпусу, який шпильками і

болтами приєднаний до передньої площини заднього мосту трактора. Вал

турбінного колеса 18 проходить по центральному отвору маточини ректорів. Крутний момент двигуна через карданний

вал підводиться до вала насосного колеса І, до якого болтами приєднано його

штампований корпус. До фланця колеса прикріплено насосне колесо 10. Турбінне

колесо 9 болтами прикріплено до фланця його вала 18. На шліцьовому кінці вала

змонтовано зубчасту напівмуфту 22, яка має внутрішні шліци, через які крутний

момент передається на вал, зв’язаний з первинним валом коробки передач.

5.2.25. Фрагмент гідротрансформатора трактора ДТ-175С 1 – вал насосного колеса; 2 – вальниця передньої

опори вала турбінного колеса; 3 – зубчаста муфта блокування

гідротрансформатора; 4 – спеціальна внутрішня гайка зі стопорною шайбою; 5 – вальниця (4

шт.) обгінної муфти; 6 – зовнішня і внутрішня обойми обгінної муфти першого

реактора з профільованими пазами; 7 – ролик обгінної муфти; 8 – перший

реактор (Р1); 9 – турбінне колесо; 10 – насосне колесо; 11 –

другий реактор (Р2); 12 – зовнішня і внутрішня обойми обгінної

муфти другого реактора з профільованими пазами; 13 – екранувальна шайба; 14 –

втулка з чавунними защільнювальними кільцями; 15 – ведуче зубчасте колесо урухомника насоса

підживлення; 16 – вальниця задньої опори насосного колеса; 17 – маточина реакторів; 18 –

вал колеса турбін; 19 – втулка маточини реакторів; 20 – упорна шайба; 21 –

вальниця задньої опори маточини реактора; 22 – зубчаста муфта з

чавунними кільцями защільнення

5.2.26. Принцип роботи гідротрансформатора ДТ-175 С Реактори змонтовані на зовнішніх

обоймах 6, 12 роликових обгінних муфт 7, які через кулькові вальниці 5 зв'язані з внутрішніми обоймами 6

обгінних муфт, розташованих на

шліцах маточини реакторів 17. Вимикають (блокують) гідротрансформатор

зубчастою муфтою 3. Роблять це тільки під час роботи трактора за

стаціонарного режиму з передачею потужності через ВВП, а також у разі пуску

двигуна з буксиру.

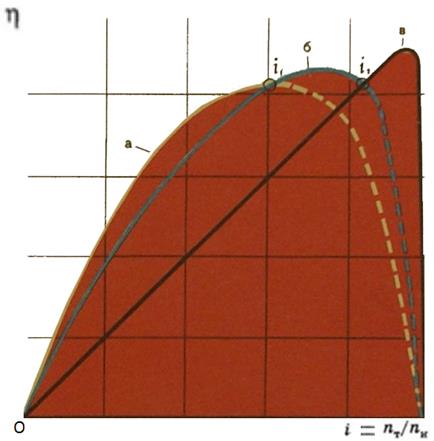

Рис. 5.2.27. Характеристика зміни ККД комплексного гідротрансформатора з двома

реакторами залежно від передатного відношення: а, б, в – режими роботи гідротрансформатора; і – передатне

відношення Для запобігання кавітації робочої

рідини та її охолодженню в гідротрансформаторі передбачено систему

підживлення, насос якої урухомлюється від зубчастого вінця 15. Наявність двох коліс реактора, кожне з

яких встановлено на обгінній муфті, дає змогу отримати вищий ККД

гідротрансформатора в міру підвищення передатного відношення. Згідно з

графіком (рис. 5.2.27), у разі збільшення передатного відношення спочатку

вимикається одне колесо, і трансформатор з режиму «а» переходить на режим

«б». Після вимикання другого колеса трансформатор переходить на режим «в»

(гідромуфти). Обидва колеса реактора загальмовані в

інтервалі максимальних тягових зусиль (40 – 80 кН) за швидкості руху машини 0 – 2,2 м/с (0 – 7,5 км/год). В інтервалі тягових

зусиль 12,5 – 40,0

кН і швидкостей руху 2,1 – 4,9

м/с колесо першого реактора починає обертатися разом із турбінним колесом. За

транспортного режиму, коли тягове зусилля на гаку перебуває в межах 0 – 12,5 кН (швидкість руху 4,9 м/с),

обертаються обидва колеса реактора.

Рис. 5.2.28. Максимальне навантаження Тягове зусилля 40000 – 80000 Н (4000 – 8000 кгс). Швидкість руху трактора 0 – 7,4 км/год. За

максимальних навантаженнь гідротрансформатор

працює з двома загальмованими реакторами і забезпечує на цих навантаженнях

велике значення коефіцієнта трансформації вхідного крутного моменту.

Рис. 5.2.29. Оптимальний режим Тягове зусилля 12500 – 40000 Н (1250 – 4000 кгс) Швидкість руху трактора 7,4 – 17,5 км/год В інтервалі оптимальних навантажень вимикається з роботи перший (Р1)

реактор, який починає вільно обертатися в потоці рідини, не надаючи на неї

впливу, і гідротрансформатор, працюючи на зазначених режимах, отримує високі

значення коефіцієнта корисної дії.

Рис. 5.2.30. Транспортний режим Тягове зусилля 0 – 12500 Н (0 – 1250 кгс) Швидкість руху трактора 17,5 – 21 км/год У транспортному режимі з роботи

вимикається обидва реактори і гідротрансформатор працює як гідромуфта.

Трансформація крутного моменту припиняється, а коефіцієнт корисної дії

зростає за лінійним законом. Обертання першого і другого реакторів

починається послідовно під впливом потоку рідини за різних значень передатного відношення гідропередавача.

Це забезпечується певними кутами нахилу лопаток на вході в реактори. Гідротрансформатор розрахований на

тривалу роботу в режимі трансформації, обладнаний системами живлення,

охолодження і фільтрування. Максимальний коефіцієнт трансформації k = 3,3.

Максимальний ККД за режиму трансформації крутного моменту – 0,9. Передатне відношення і = ωт

/ωн в разі переходу на режим гідромуфти – 0,85 – 0,87. 5.2.14. Схеми гідромеханічних

трансмісій

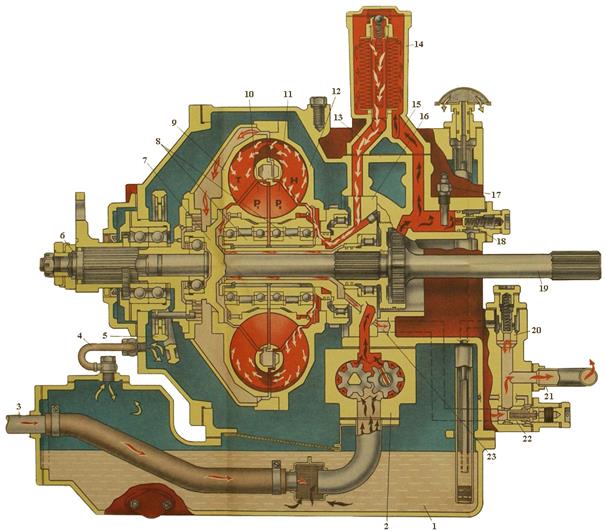

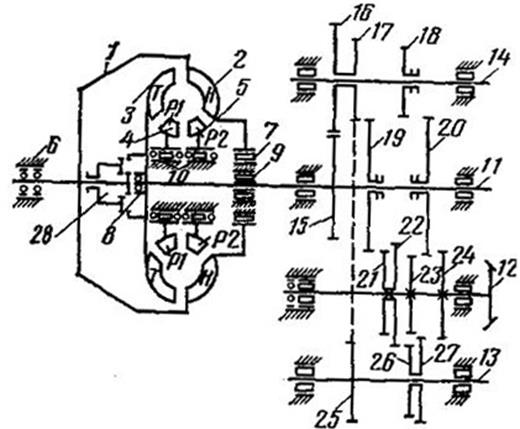

Рис. 5.2.31. Схема гідротрансформатора і коробки передач гідромеханічної трансмісії трактора ДТ-175С 1 – корпус; 2 – насосне колесо; 3 – турбінне колесо; 4, 5 –

колеса реактора; 6,7 – опори насосного колеса; 8,9 – опори турбінного колеса;

10 – обгінна муфта; 11 – первинний вал; 12 – вторинний вал; 13 – вал

додаткових передавачів; 14 – вал заднього ходу; 15, 16 – шестірні

додаткових передавачів і заднього ходу; 17 – шестерня додаткових передач; 18

– шестірня заднього ходу; 19 – 21, 23 – шестерні робочих

передавачів; 22 – ведена шестірня заднього ходу; 24, 27

– шестерні другого технологічного передавача; 25,

26 – шестерні першого технологічного передавача; 28 –

блокувальна муфта Детальніше із схемою гідромеханічної

трансмісії трактора ДТ-175С можна ознайомитися на рисунку Схему коробки передач гідромеханічної трансмісії

трактора ДТ-175С наведено на рис. 5.2.31. Вона охоплює розглянутий вище одноступінчастий,

комплексний двореакторний гідротрансформатор і механічну коробку передач.

Коробка передач двовальна з валом 13 додаткових передавачів

і валом 14 заднього ходу. Вона забезпечує п’ять ступенів передатних чисел

переднього ходу (два робочі, два технологічні, один із ходозменшувачем) і

один – заднього. Робочі

швидкості одержують передачею потужності з первинного вала 11 на вторинний 12

через блоки шестерень відповідно 19, 21 і 20, 23. Щоб одержати технологічні

швидкості, крім первинного і вторинного використовують вал заднього ходу і

додатковий. У цьому разі потужність передається послідовно від первинного

вала через шестерні 15, 16, 17, 25, 26 і 22 на першу і через 15, 16,17, 25,

27 і 24 –

на другу передавачі. У разі вмикання

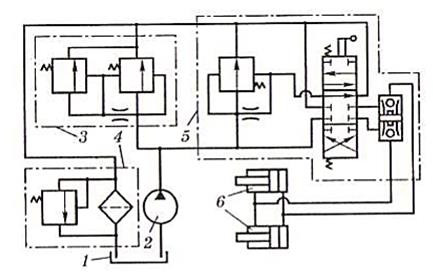

заднього ходу потужність передається через шестерні 15, 16, 18 і 22. На рис. 5.2.2.32 наведено схему автомобільної

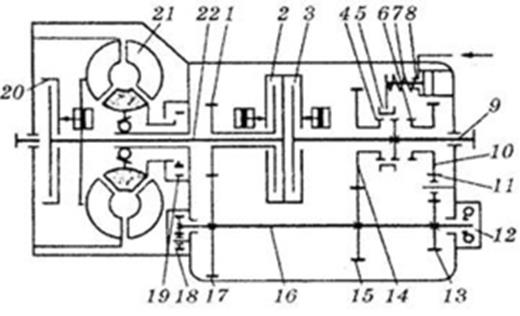

гідромеханічної коробки передач,

яка охоплюєгідротрансформатор

21, систему керування (на рисунку не показано) і механічну ступінчасту

коробку передач з ведучим 22, веденим 9, проміжним 16 валами та розміщеними

на них шестернями, багатодисковими фрикційними зчепленнями 2, 3, 20.

Рис. 5.2.32. Схема гідромеханічної двоступінчастої коробки передач автобуса

ЛіАЗ-677: 1, 4, 6, 10, 11, 13-15, 17 – шестерні; 2,

3, 20 – багатодискові фрикційні зчеплення; 5 – зубчаста муфта; 7 – пружина; 8

– пневмоциліндр; 9 – вторинний вал; 12 – відцентровий регулятор; 16 –

проміжний вал; 18, 19 – відповідно задній і передній насоси; 21 –

гідротрансформатор; 22 – первинний вал У нейтральному положенні фрикційні

зчеплення 2, 3, 20 вимкнені, і крутний момент на вал 9 не передається. На

першій (зниженій) передачі система керування вмикає фрикційне зчеплення 2.

Крутний момент передається через гідротрансформатор, фрикційне зчеплення 2,

шестерні 1, 17, 15 і 14, зубчасту муфту 5 на ведений вал 9. Перемикання на другу

(пряму) передачу відбувається автоматично з одночасним вимиканням фрикційного

зчеплення 2 і вмиканням зчеплення 3. Момент від вала 22 передається через

зчеплення 3 на вал 9. У разі ввімкнення зчеплення 20 з’єднуються насосне і

турбінне колеса гідротрансформатора. Для руху заднім ходом зубчаста муфта 5

переміщується в праве положення, потім вмикається зчеплення 2. Крутний момент

передається через гідротрансформатор, зчеплення 2, шестерні 1, 17, 13, 11,

10, зубчасту муфту 5 на ведений вал 9. Останній обертається в напрямку,

протилежному до обертання вала 22. Гідроелектричну систему керування такою

коробкою подано на рис. 5.2.2.33.

Вона складається з великого переднього 16 і малого заднього 19 шестеренних

насосів, редукційного клапана 18, головного клапана 9 з мікроперемикачем 8,

клапана блокування 21, периферійних клапанів 5, керованих соленоїдами 3 і 4, відцентрового (швидкісного) регулятора

14, з’єднаного з головним клапаном 9 і педаллю 11 подачі палива (силовим

регулятором), електропневматичного клапана 28 пневмоциліндра 27 вмикання

заднього ходу, радіатора 22 зі зливним клапаном 23.

Рис. 5.2.33. Схема гідроелектричної системи керування двоступінчастою гідромеханічною коробкою передач У схему керування, крім того, входять

не вказані на схемі контролер з важелем перемикання передач і електричною

схемою, а також контрольні прилади і фільтр очищення оливи. Шестірня переднього насоса урухомлюється від вала двигуна

через насосне колесо гідротрансформатора, а шестірня заднього – від коліс автомобіля через проміжний

вал коробки передач. Олива з піддона коробки передач через приймач 15 і

зворотний клапан 17 подається в головну магістраль (на рисунку заштриховано)

переднім насосом під час роботи двигуна, а під час руху автомобіля – також і заднім насосом (через

зворотний клапан 20). Редукційний клапан 18 підтримує тиск 0,60 – 0,65 МПа в головній магістралі і

вимикає передній насос, якщо продуктивності заднього насоса достатньо для

роботи системи. На корпусі контролера позначено чотири

положення: ЗХ –

задній хід; Н –

нейтральне; А – рух

автомобіля з автоматичним перемиканням передач; ПП – рух тільки на першій передачі. Пуск

двигуна можна здійснювати тільки тоді, коли важіль контролера знаходиться в

положенні Н. При цьому струм у ланцюгу керування коробкою передач не

проходить. Якщо перемістити важіль контролера з положення Н в положення А, то

під час роботи двигуна і за нерухомого автомобіля замикаються ланцюги соленоїда 3 першої

передачі. Соленоїд 3 за допомогою відводки 2 переміщує периферійні клапани 5

в крайнє ліве положення. Олива під тиском надходить з головної магістралі

крізь периферійні клапани в циліндр зчеплення 6 першої передачі, яким

вмикається перша (знижена) передача, й автомобіль починає рухатись. Зі збільшенням швидкості руху

автомобіля зростає частота обертання тягарців відцентрового регулятора 14. Їх

переміщення через важіль 13 викликає зміщення вліво золотника головного

клапана 9. Коли швидкість автомобіля досягне певної величини, це зміщення

стане достатнім для проходження оливи під тиском з головної магістралі крізь

клапан 9 до клапана мікроперемикача 8. Коло соленоїда 3 розмикається, а

соленоїда 4 –

замикається. Периферійні клапани 5 переміщуються відводкою у крайнє праве положення. Олива під

тиском надходить у циліндр зчеплення 7, який вмикає другу (пряму) передачу. В

цей час із циліндра зчеплення 6 олива витікає в піддон. У міру зростання швидкості автомобіля

все більше зміщується вліво золотник клапана 9 і забезпечує проходження оливи

під тиском до клапана 21 блокування. Циліндр зчеплення 24 блокування

з’єднується зі зливним клапаном, зчеплення вмикається і блокує тим самим

колеса гідротрансформатора І. Автоматичне перемикання під час розгону

відбувається за швидкості автомобіля то

більшої, що більша

подача палива встановлена педаллю 11, яка з’єднана тягою і важелями 10 і 12 з

важелем 13. Зі зменшенням швидкості руху як результат підвищення опору руху

автомобіля автоматично перемикаються передачі в протилежному порядку:

спочатку вимикається зчеплення блокування, а коли швидкість продовжує

зменшуватись, то відбувається перемикання з другої передачі на першу. Якщо перемістити важіль контролера в

положення ЗХ, вимикаються зчеплення 6 і 7, а шестірня 26 з’єднується з веденим валом 25

внаслідок переміщення зубчастої муфти під дією стисненого повітря, що

підводиться в циліндр 27 крізь електропневматичний клапан 28. Після цього

вмикається зчеплення 6. 5.2.15. Основні несправності

гідротрансформаторів, їх ознаки, способи усунення та регулювання Таблиця 5.2.2.1 Головні

неполадки гідротрансформатора ДТ-175 С

Регулювання переважно зводяться до

регулювання тиску, спрацювання клапанів та регулювання механізму блокування. У системі

підживлення робочою рідиною гідротрансформатора передбачено клапани: запобіжний насоса

підживлення, відрегульований на тиск початку відкриття 0,8 – 0,85 МПа (8 – 8,5 кгс/см2);

кола циркуляції, відрегульований на 0,12 – 0,15 МПа (1,2 – 1,5 кгс / см2); запобіжний радіатора

на 0,16 – 0,18

МПа (1,6 –

1,8 кгс / см2); запобіжний фільтра, вбудований

в фільтр. Всі регулювання проводять на заводі-виготовлювачі. У разі необхідності механізм вимкнення

зубчастої муфти (механізму блокування) регулюють утакій послідовності.

Рис. 5.2.34. Механізм блокування гідротрансформатора 1 – накривка корпусу гідротрансформатора; 2 –

упор фіксатора важеля блокування; 3 – важіль муфти блокування; 4 – гайка; 5 –

болт Детальніше із схемою

гідротрансформатора та механізмом блокування гідротрансформатора трактора

ДТ-175 °С можна ознайомитися на рисунку Вимикають зубчасту муфту, для чого

важіль 3 (рис. 5.2.34)

повертають за

ходом годинникової стрілки

в крайнє положення, ніжній болт 5 вивертають до дотику з площиною бобишки А

на накривці гідротрансформатора 1. Після цього

болт вивертають додатково на 1/2 обороту і затягують гайку 4. Вмикають зубчасту муфту, для чого важіль 3

повертають проти ходу годинникової стрілки в крайнє положення, верхній болт 5

вивертають до дотику з площиною бобишки Б на накривці гідротрансформатора. Після цього

болт вивертають додатково на 1/2 обороту і затягують гайку 4. Потім ввертають

упор фіксатора 2 таким чином, щоб забезпечити нерівність розмірів В і Г.

Розмір В маєбути

більше розміру Г на 6 –

10 мм. Питання для самоконтролю: 1. Загальні

відомості про гідроурухомники механізмів і машин, їх переваги та недоліки. 2. Сучасний стан і

основні напрямки розвитку гідроурухомника. 3. Призначення і

використання гідроурухомника. 4. Основні поняття:

гідроурухмник, гідросистема, об’ємний гідроурухомник, гідропередавач. 7. Класифікація та

принципові схеми типових гідроурухомників. 8. Принцип дії

об’ємних гідрокурухомників. Їх переваги та недоліки. 11. Яка відмінність

у принципі дії гідродинамічного передавача від гідроооб’ємного ? 13. Принцип дії гідротрансформатора 14. У чому відмінність гідромуфти від

гідротрансформатора? 15. Поясніть роботу гідротрансформатора ДТ-175С за

максимальних навантаженнь

17. Назвіть головні

неполадки гідротрансформатора трактора ДТ-175С |

||||||||||||||||||||||||||||||||||||||||||||||||||||