|

|

ТРАКТОРИ І АВТОМОБІЛІ, частина ІІ Електронний підручник |

||||||||||||||||||||||||

|

|

6. ХОДОВА ЧАСТИНА ТА МЕХАНІЗМИ КЕРУВАННЯ ТРАКТОРІВ І АВТОМОБІЛІВ |

||||||||||||||||||||||||

|

6.1.Ходова

частина колісних машин 6.1.1. Призначення, загальна

будова і вимоги до ходової частини колісних машин 6.1.3. Призначення, типи

та будова підвісок автомобілів 6.1.4. Підвіска осей

і мостів колісних тракторів 6.1.5. Призначення,

типи, конструкція і принцип дії амортизаторів 6.1.6. Конструкція

колісного рушія 6.1.7. Кочення

напрямного і ведучого коліс, їх зчеплення з ґрунтом 6.1.8. Типи і

загальна будова коліс 6.1.10. Заходи щодо

збільшення пробігу шин 6.1.11. Особливості

будови ходової частини автомобілів підвищеної прохідності 6.1.13. Способи

підвищення тягово-зачіпних якостей колісних тракторів і автомобілів 6.1.14. Основні

несправності ходової частини колісних машин, їх визначення і способи усунення 6.1.15. Поняття про

технічне обслуговування та регулювання 6.1.1. Призначення, загальна будова і

вимоги до ходової частини колісних машин Ходова частина є опорою самохідної машини і призначена для

перетворення обертального руху ведучих коліс (зірочок) на поступальний рух

машини. Вона об'єднує групу складальних одиниць, які утворюють несівну

систему, підвіску і рушій. Несівна система

машини – це остов – основа машини, на якій закріплені двигун, агрегати

трансмісії, системи керування, ходова частина і кузов. Він повинен мати

достатню жорсткість, щоб під дією інерційних і

реактивних навантажень відносне розміщення укріплених на ньому механізмів

залишалося незмінним, а деформації кузова були мінімальними. Конструкція

несівної системи має забезпечувати: • стабільне

взаємне положення механізмів автомобіля і трактора; • добру

технологічність – виробничу і ремонтну; • задані міцність

і надійність за мінімальної маси; • у разі прогинів

і закручування елементів рами не повинні порушуватись кінематична

узгодженість механізмів та їх роботоздатність, що визначається жорсткістю

рами і конструкцією кріплення механізмів; • мінімальні

витрати на поточний ремонт і достатню довговічність, що перевищує

довговічність механізмів автомобіля і трактора. Підвіскою називають сукупність

пристроїв, що забезпечують пружний зв'язок між несівною системою і мостами

або колесами автомобіля (трактора), зменшення динамічних навантажень на

несівну систему і колеса, гасіння їхніх коливань, а також регулювання положення кузова автомобіля під час

руху. До підвіски ставлять такі вимоги: • забезпечення

плавності ходу; • забезпечення

руху по нерівних дорогах без ударів об обмежник; • обмеження

поперечного крену; • кінематичне

узгодження переміщень напрямних коліс, що виключає їх коливання відносно осі

повороту; • забезпечення

гасіння коливань кузова і коліс; • сталість колії,

кутів нахилу коліс і положення осі їх повороту; • надійна передача

від коліс до кузова поздовжніх і поперечних сил; • зниження маси

непідресорених частин; • забезпечення мінімальних розмірів і маси, простота

будови й обслуговування, технологічність, ремонтопридатність, низький рівень

шуму. Призначення

рушіїв: • передавати на

дорогу силу ваги трактора чи автомобіля; • створювати на

поверхні дороги зовнішні реактивні поздовжні сили, що зумовлюють рух чи

зупинку трактора або автомобіля; • створювати на

поверхні дороги бічні сили, що змушують трактор або автомобіль рухатись по

криволінійній траєкторії; • зменшувати

передані трактору чи автомобілю динамічні навантаження, що виникають під час

руху по нерівній дорозі. До колісних рушіїв

ставлять такі основні вимоги: • повна відповідність

рекомендованій шині за розмірами, жорсткістю і конструкцією обода; • надійне

кріплення до маточини; • міцність і

довговічність; мінімальне биття; мінімальні маса і момент інерції; м'якість

монтажу і демонтажу шини. 6.1.2. Призначення та типи несучих елементів (остова)

автомобілів і колісних тракторів, їх конструкція Несівна система

машини може бути рамною, напіврамною і безрамною. Рамна несівна система – це

зварна або клепана рама, яка складається з двох поздовжніх балок (лонжеронів), скріплених литими брусами і балками різного профілю

(поперечинами). На поперечини спираються окремі агрегати і механізми. Рама

може бути суцільною конструкцією або складатися з двох частин, шарнірно

з'єднаних одна з одною. Застосовується в основному на тракторах загального

призначення та вантажних автомобілях.

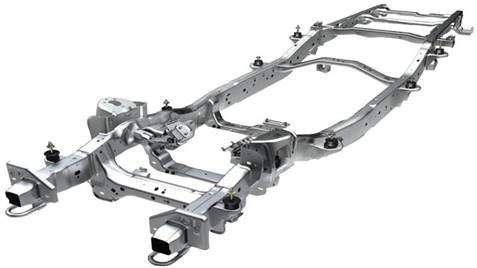

Рис. 6.1.1. Рама (остов) вантажного

автомобіля

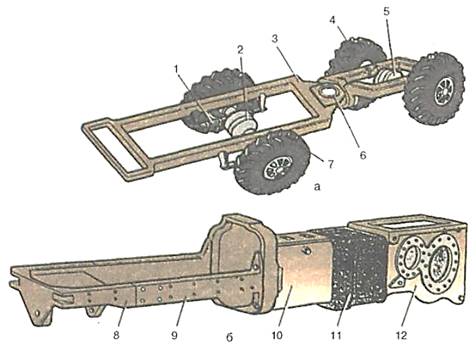

Рис.6.1.2. Ходова частина і остов

колісних тракторів: а – ходова частина і остов трактора

загального призначення; б – остов просапного трактора; 1 – підвіска; 2 –

передній міст; 3 – остов; 4, 7 – задні і передні колеса; 5 – задній міст; 6 –

подвійний шарнір; 8 – передня балка; 9 – поздовжня балка (лонжерон); 10 –

корпус зчеплення; 11 – корпус коробки передач; 12 – корпус заднього моста Рамний остов має

високі жорсткість і міцність, забезпечує легкий доступ до

механізмів, але за інших однакових умов трактори з рамним остовом мають

більшу масу порівняно з напіврамними. Напіврамна несівна

система утвореназ'єднанням корпусів складальних одиниць трансмісії з

приєднанням до них балок напіврами, на які встановлюють двигун. її

застосовують на всіх універсально-просапних і деяких

гусеничних тракторах. Безрамна несівна

система складається з нерухомо з'єднаних картерів двигуна і складальних

одиниць трансмісії (головного зчеплення, коробки передач, заднього моста). Нею може слугувати кузов легкового

автомобіля або автобуса.

Рис. 6.1.3. Трактор Т-28, що має

безрамний остов

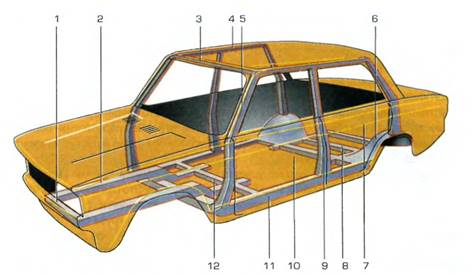

Рис. 6.1.4. Схема несучого кузова

легкового автомобіля: 1 – передня силова поперечина; 2 –

передні лонжерони; 3 – панель даху; 4 – підсилювачі даху; 5 – передня стійка

даху; 6 – арки коліс; 7 – задні двері; 8 – підсилювач підлоги багажника; 9 –

стійки даху; 10 – передні двері; 11 – пороги; 12 – підсилювачі підлоги салону 6.1.3. Призначення, типи та будова підвісок автомобілів Підвіска з'єднує

несівну систему з рушієм і забезпечує плавність руху машини. Плавність руху

впливає на продуктивність роботи водія і довговічність машини. Підвіска

складається з напрямного, демпферного та пружного пристроїв.

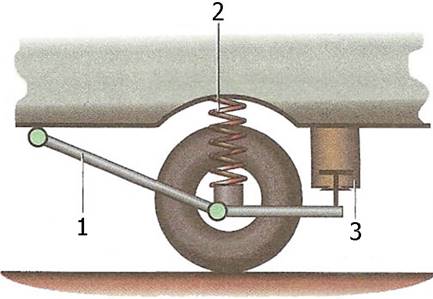

Рис. 6.1.5. Будова підвіски автомобіля: 1 –

напрямний пристрій, 2 – пружний пристрій, 3 – демпферний пристрій Напрямний пристрій

визначає переміщення рушія відносно несівної системи машини, пружний –

зменшує динамічні навантаження, які діють на машину з боку рушія, демпферний

– забезпечує необхідне затухання коливань несівної системи і рушіїв машини. За типом напрямних

пристроїв підвіски колісних машин поділяють на залежні та незалежні.

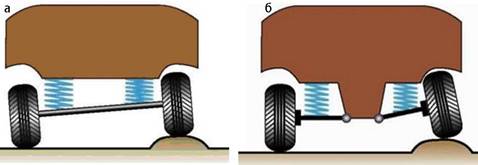

Рис. 6.1.6. Схеми підвісок колісних

машин: а – залежна; б – незалежна У залежній

підвісці переміщення одного колеса спричинює переміщення другого того самого

моста, а в незалежній – переміщення коліс одного моста не залежать одне від

одного. За типом пружного

елемента підвіски бувають ресорні (листові ресори), пружинні (гвинтові або тарілчасті

пружини), торсійні і гумові. У колісних тракторах роль

пружного елемента виконують і пневматичні шини.

Рис. 6.1.7. Пружні елементи підвіски: а

– пружинні; б – ресорні; в – торсійні Демпферні пристрої

найчастіше бувають механічного (фрикційні) і гідравлічного (амортизатори) типів.

У фрикційних пристроях гасіння вертикальних коливань відбувається у шарнірах, з'єднаннях і пластинчастих

ресорах за рахунок сил тертя, а в амортизаторах – за рахунок опору рідини під час перетікання

крізь калібровані отвори.

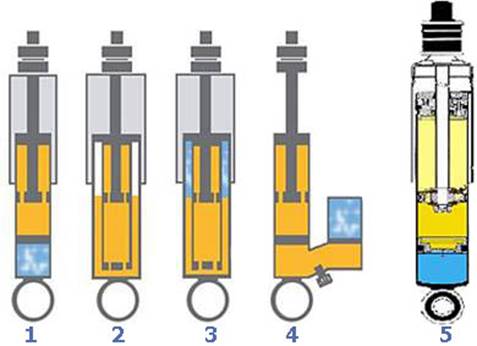

Рис. 6.1.8. Основні типи амортизаторів: 1 – однотрубний газовий; 2 – двотрубний масляний;

3 – двотрубний газовий; 4 – газовий з винесеною камерою; 5 – газо-масляний

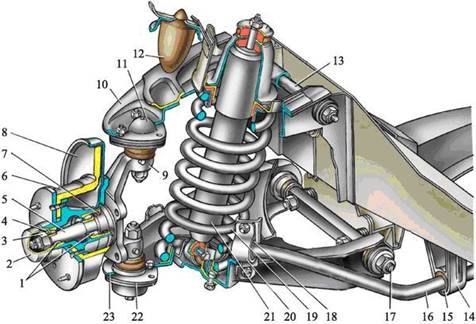

Рис. 6.1.9. Деталі

незалежної передньої підвіски легкового автомобіля: 1 – підшипники

маточини переднього колеса; 2 – ковпак маточини; 3 – регулювальна гайка; 4 –

шайба; 5 – цапфа поворотного пальця; 6 – маточина колеса; 7 – сальник; 8 –

гальмівний диск; 9 – поворотний кулак; 10 – верхній важіль підвіски; 11 –

корпус підшипника верхньої опори; 12 – буфер ходу стиснення; 13 – вісь

верхнього важеля підвіски; 14 – кронштейн кріплення штанги стабілізатора; 15

– подушка штанги стабілізатора; 16 – штанга стабілізатора; 17 – вісь нижнього

важеля; 18 – подушка штанги стабілізатора; 19 – пружина підвіски; 20 – обойма

кріплення штанги амортизатора; 21 – амортизатор; 22 – корпус підшипника

нижньої опори; 23 – нижній важіль підвіски Передня

підвіска вантажних автомобілів ГАЗ-3307 – залежна (рис. 6.1.10),

складається з двох поздовжніх напівеліптичних ресор, розташованих

під лонжеронами рами вздовж автомобіля. Кінці здвоєного корінного листа 11 ресори закріплені за допомогою

гумових опор в прикріплених до лонжерона кронштейнах 1 і 6. Кінці

одного корінного листа відігнуті вверх, а іншого – вниз, внаслідок чого

утвориться торцева упорна поверхня. Кінці листів охоплені обоймами 7 і 12, які збільшують площу тиску ресори на гумові опори, що

зменшує їхній знос. Для зміни гумових опор і демонтажу ресор кронштейни 1 і 6 мають встановлені на болтах знімні кришки. Ресора зібрана зі сталевих аркушів різної довжини, що стягнуті разом

хомутами і прикріплені до переднього

моста двома стрем’янками 10. За

допомогою цих же стрем’янок до верхньої частини ресори кріплять гумовий буфер

9, що пом'якшує удари при

максимальних прогинах ресори. У передню підвіску входить також гідравлічний

телескопічний амортизатор 5, що

за допомогою гумовометалевих шарнірів 4

з'єднує передній міст і кронштейн 3 лонжерона 2.

Рис. 6.1.10.

Підвіска автомобіля ГАЗ-3307: 1, 3 і 6 –

кронштейни; 2 – лонжерон; 4 – шарнір; 5 – амортизатор; 7 і 12 – обойми кінців

корінних ресорних листів; 8 і 13 – верхні і нижні опори; 9 – буфер; 10 –

стрем’янка; 11 – подвійний корінний лист; 14 – торцевий упор Задня

підвіска вантажного автомобіля ГАЗ-3307 має дві основні ресори з

додатковими ресорами (підресорниками), розташованими уздовж лонжеронів рами в

задній частині автомобіля. Основна задня ресора прикріплена до рами, так само

як і передня ресора, за допомогою нижніх і верхніх гумових опор. Передній

кінець ресори впирається в додатковий торцевий упор. Навантаження на додаткову ресору передаються через кронштейни з гумовими

опорами. У ненавантаженого або навантаженого не повністю автомобіля при

невеликому прогині задніх ресор сили передаються тільки основними ресорами, а

між кронштейнами додаткової ресори і її кінцями залишається зазор, що

зменшується в міру збільшення навантаження. При повному навантаженні в роботу

вступає додаткова ресора, пружність якої може змінюватися, тому що кінці

верхнього листа ресори ковзають по опуклих опорах і довжина робочої частини

ресори в міру її прогину зменшується. Бічному зсувові листів основної ресори перешкоджають чотири хомути, а

додаткової – два хомута. Основна і додаткова ресори з'єднані з заднім мостом

за допомогою накладки і стрем’янок.

Рис. 6.1.11.

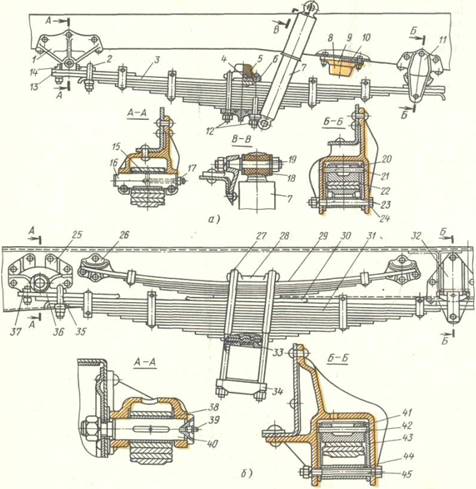

Підвіски автомобіля ЗІЛ-4331: А – передня; б – задня;

1 і 25 – передні кронштейни;

2, 12, 27, і 35 – стрем’янки;

3 – передня ресора; 4 – фіксатор накладки; 5 і 8 – буфера ресори; 6 і 28 – накладки; 7 – амортизатор; 9 – обойми; 10 і 33 – проставки; 11 і 32 – задні кронштейни; 13 і 36 – підкладки вушок ресор; 14 і 37 – вушка ресор; 15 і 38

– втулки вушок; 16 і 40 – пальці

ресор; 17 і 39 – маслянки; 18 – гумова втулка; 19 – палець амортизатора; 20 і 41 – сухарі; 21 і 42 – пальців сухарів; 22 і 43 – вкладиші; 23 і 44 – втулки стяжних болтів; 24 і 45 – стяжні болти; 26 – кронштейн додаткової ресори; 29 – додаткова ресора; 30 – проміжний лист; 31 – задня ресора; 34 – підкладка драбин стрем’янок Для підвищення довговічності листи ресор піддають піскоструменевій обробці. Велике

тертя між ресорними листами робить підвіску занадто жорсткою, тому всі листи

передніх і задніх ресор змащують графітовим мастильним матеріалом, що

зменшує тертя й захищає їх від корозії. На автомобілях ЗІЛ-4331 (рис 6.1.11) передні і задні

ресори мають Т-подібний профіль, що підвищує їхню довговічність і знижує

металоємність. На передніх кінцях ресор за допомогою болтів і стрем’янок

кріплять знімні вушка 14 і 37, якими ресори закріплені в

кронштейнах пальцями 16 і 40. Задні

кінці ресор можуть вільно переміщатися між опорними сухарями 20 і 41 і втулками 23 і

44 у кронштейнах 11 і 32. В листах ресори виштамповані виступи і заглиблення,

які перешкоджають зсувові аркушів під час роботи. У передній підвісці на

рамі закріплені гумові буфери 8, що

вступають в дію в основному при гальмуванні, розвантажуючи ресори від

додаткових зусиль. Телескопічні амортизатори 7 гумовою втулкою 18 і

пальцем 19 з'єднані верхнім

кінцем із кронштейном рами, а нижнім – із кронштейном переднього моста.

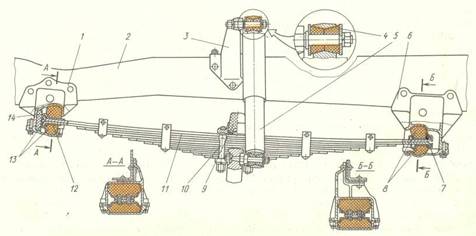

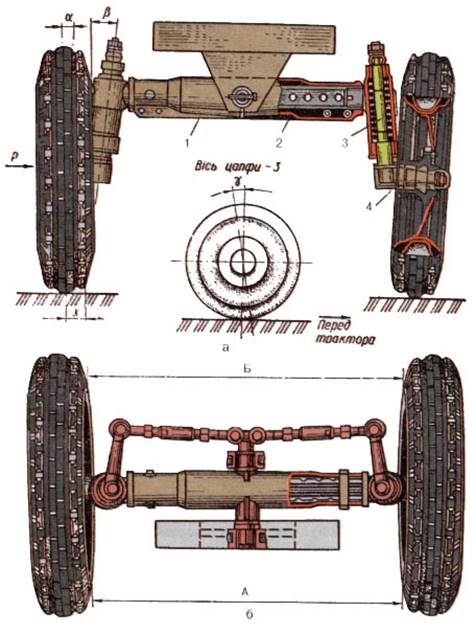

Рис. 6.1.12. Пневматична підвіска 6.1.4. Підвіска осей і мостів колісних тракторів Передній міст трактора залежно від призначення може мати

різні конструкції. Найбільше розповсюдження мають мости з регулюючою колією

коліс, які встановлюються на універсально-просапних тракторах. Такий міст складається із трубчастої балки 1 (рис. 6.1.13) і двох поворотних

кулаків 2, в яких розміщено осі 3 поворотних цапф 4. Трубчаста балка

шарнірно з’єднана з вушками переднього бруса остова трактора.

Рис. 6. 1.13.

Передня вісь

універсально-просапного трактора: а – вид спереду; б – вид зверху; 1 – трубчаста балка; 2 – поворотні кулаки; 3

– осі; 4 – поворотні цапфи Щоб збільшити стійкість трактора при його русі і полегшити керування

ним, колеса встановлюють не перпендикулярно до опорної площини, а під певними кутами: • α – кут, який утворює розвал коліс (1,5 – 4°), необхідній для появи

осьової сили Р, яка притискує маточину колеса до внутрішнього підшипника та

розвантажує зовнішній підшипник переднього колеса і гайку його кріплення від

осьових зусиль; • β – кут поперечного нахилу осі цапфи (0 – 6°) разом з кутом а

зменшують відстань X між продовженням осі 3 цапфи і точкою дотику коліс з

ґрунтом, що полегшує поворот колеса. Наявність кута Р при повороті коліс в

той чи інший бік зумовлює деяке підняття передньої осі трактора. При цьому,

під дією сили тяжіння трактора, колеса прагнуть

повернутися в початкове положення; •

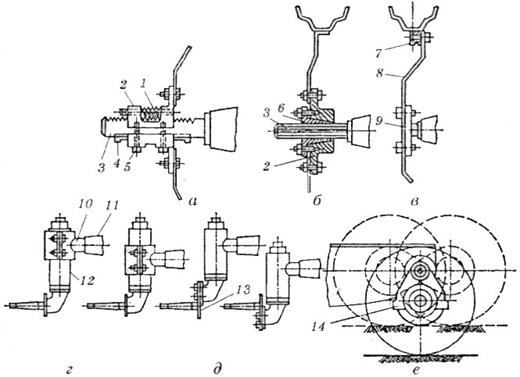

Рис. 6.1.14. Передня

підвіска колісного трактора: а – з листовою

ресорою; б – з циліндричною пружиною; в – з двома циліндричними пружинами;

1 – хомут; 2 – буфер; 3 – кронштейн: 4 – амортизатор; 5 – підкладка; 6 –

листова ресора; 7 – подушка; 8 – пружини; 9 – підшипник; 10 – тарілчаста

пружина Підвіска з’єднує остов з колесами і пом’якшує поштовхи і удари, що

виникають під час руху трактора, а також застосовується для підвищення

плавності руху. Незалежна підвіска не має жорсткого зв’язку осей коліс з балкою передньої

осі, тому основну силу поштовхів сприймають колеса, а не остов трактора. Пружні пристрої, пом’якшуючи поштовхи і удари, які сприймаються колесами

трактора, складаються з листових ресор або амортизаційних пружин. Листова ресора 6 (рис. 6.1.14 а) виготовлена з пружних вигнутих стальних

листів різних розмірів. Кінці ресори встановлюють в гумові подушки,

закріплені в кронштейнах 3, приклепаних до рами трактора. Ресора за допомогою

підкладок 5 і хомутів 1 закріплена до корпусу переднього моста. Хід ресори

при поштовхах обмежується гумовим буфером 2. Для покращення плавності ходу

трактора на підвіску переднього мосту тракторів Т-150 і К-700 встановлюють телескопічні

гідравлічні амортизатори двосторонньої дії 4, які «гасять» коливання ресор

при наїзді колеса на перешкоду. Їх робота заснована на тому, що при відносних переміщеннях підресорених і

непідресорених мас трактора масло в амортизаторі перетікає з однієї його

порожнини в іншу через невеликі отвори, внаслідок чого створюється опір,

який поглинає енергію коливальних рухів. На тракторах МТЗ-80, МТЗ-82 в кронштейнах

наконечників передньої осі діють циліндричні амортизаційні пружини (рис.

6.1.14 б), які внизу спираються в упорні кулькові вальниці 9, а зверху – в

стінки наконечників. Для зменшення ударного навантаження при повному стискуванні

пружини на вісь цапфи надівають гумовий буфер або тарілчасту пружину 10. В

конструкції незалежної підвіски тракторів Т-40А встановлюють дві циліндричні

пружини (рис. 6.1.14 в). 6.1.5. Призначення, типи, конструкція і принцип дії

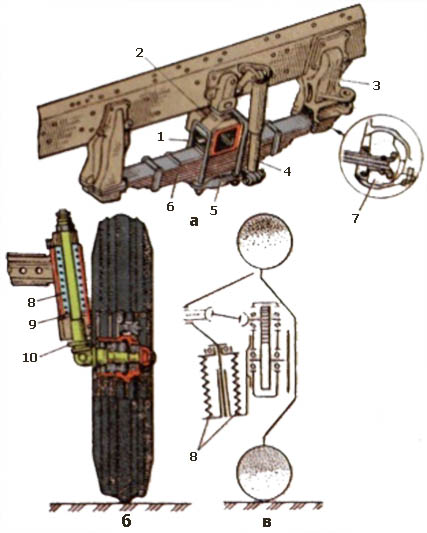

амортизаторів Демпферний

пристрій призначений для зменшення коливань остова за деформацій пружних

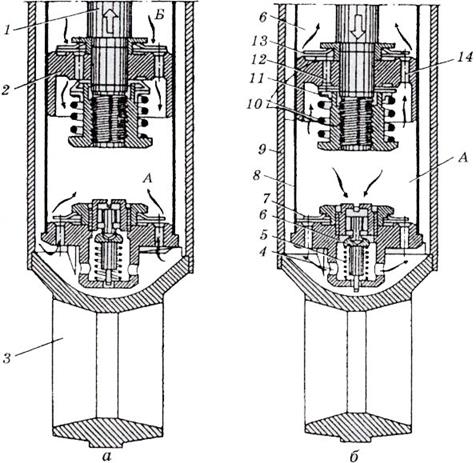

елементів. Найбільш поширені телескопічні амортизатори двобічної дії (рис.

6.1.16). Вони прості за конструкцією, мають невеликі масу і габарити,

довговічні і надійні в роботі. В резервуарі 9 амортизатора знаходиться робочий циліндр 8, всередині якого рухається

поршень 2 зі штоком 1. Порожнина циліндра заповнена робочою рідиною. У днищі поршня

виконано калібровані отвори 12

і 14. У днищі циліндра знаходиться

впускний клапан 7 і клапан стиску 6.

Шток, який проходить крізь напрямну у верхній частині циліндра (на рисунку

не показано), кріпиться до остова машини. Внизу корпус амортизатора закрито

вставним дном, виконаним як одне ціле з монтажним кільцем 3 для кріплення

амортизатора до балки моста машини.

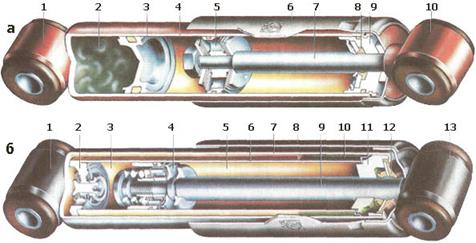

Рис. 6.1.15. Конструкція (а) телескопічного

однотрубного амортизатора: 1 – нижня провушина;

3 – плаваючий поршень; 4 – робочий циліндр; 5 – поршень; 6 – корпус; 7 – шток

поршня; 8 – сальник штока; 9 – напрямна штока; 10 – нижня провушина; (б) телескопічного двотрубного

амортизатора: 1 – нижня провушина; 2 – донний клапан; 3, 5 – робоча порожнину, 4 – поршень; 6 – робочий

циліндр, 7 – корпус резервуара; 8 – корпус; 9 – шток поршня;10 – повітря; 11

– напрямна штока; 12 – сальник штока; 13 – верхня провушина Амортизатор працює так. У разі наїзду колеса на перешкоду пружний елемент

стискується, поршень 2 зі

штоком рухається вниз (див. рис.6.1.16 б).

Тиск у порожнині А циліндра

зростає, перепускний клапан 13

відкривається і крізь його прохідний переріз і калібровані отвори 14 зовнішнього ряду рідина надходить

у порожнину Б над поршнем.

Різкий стиск пружного елемента спричинює швидке зростання тиску в порожнині А, клапан стиску 6 відкривається і рідина з циліндра

надходить у резервуар, причому повітря, що знаходиться у верхній частині резервуара,

стискується. Коли пружний елемент випрямляється (див. рис. 6.1.16 а), шток із поршнем

робить хід віддачі і рухається вгору, в результаті чого тиск у порожнині Б над поршнем підвищується і рідина

надходить у нижню порожнину циліндра через калібровані отвори 12

Рис. 6.1.16. Телескопічний амортизатор: а – хід віддачі; б – хід стиску; і – шток; 2 – поршень; 3 – нижнє монтажне кільце; 4 – отвір клапана стиску; 5 – пружина клапана стиску; 6 – клапан стиску; 7 – впускний

клапан; 8 – робочий циліндр; 9 – резервуар; 10 – пружина клапана віддачі; 11 – клапан віддачі; 12, 14 – калібровані отвори

відповідно внутрішнього і зовнішнього ряду; 13 – перепускний клапан внутрішнього ряду Під час ходу віддачі шток виходить із циліндра, звільняючи частину

об’єму, куди надходить рідина, що перетікає з резервуара 9, крізь впускний клапан 7, який

при цьому відкривається. В разі різкого ходу віддачі відкривається також

клапан 11, крізь який

перетікає більша частина рідини з верхньої порожнини в нижню. Отже, принцип дії амортизатора полягає в тому, що опір рідини під час

перетікання її крізь калібровані отвори гальмує переміщення рухомих частин

амортизатора. Клапани, прохідні перерізи яких порівняно великі, призначені

тільки для зниження тиску і запобігання перевантаженню деталей. 6.1.6. Конструкція колісного рушія Рушієм колісних машин є колеса, які приводять машину в рух. Колеса є,

пневматичними пристроями, які безпосередньо зв'язують колісну машину зі

шляхом. Вони забезпечують рух машини, її підресорювання, зміну напрямку руху

і передачу вертикального навантаження на опорну поверхню. Залежно від виконуваних функцій колеса поділяють на ведучі, ведені і

напрямні. Ведучі колеса перетворюють крутний момент двигуна на силу тяги і власний обертальний рух

на поступальний рух машини; ведені – не передають, крутний момент, а

сприймають тільки вертикальні навантаження від остова, тому їх іще називають

підтримувальними; напрямні – надають машині відповідного напрямку руху.

Функції коліс іноді можуть суміщатись. Наприклад, у трактора Бєларусь-1005 передні колеса ведені і напрямні, а в Бєларусь-1025 – ведучі, ведені (за

вимкненого переднього моста) і напрямні. Як правило, універсально-просапні

трактори мають задні колеса більшого розміру, ніж передні. Вони сприймають

основне навантаження від ваги трактора, що забезпечує краще зчеплення коліс з

опорною поверхнею. Передні колеса менші за розміром, сприймають менші

навантаження, ними легше керувати, вони забезпечують добру прямолінійність

руху, що важливо під час сівби і міжрядного обробітку просапних культур.

Рис. 6.1.17. Трактор

Бєларусь-1025 Машини з ведучими передніми і задніми колесами називають машинами

підвищеної прохідності (повноприводними). Повно-приводні трактори виконують

за «класичною» та «ідеальною» схемами. Згідно з першою, колеса переднього і

заднього мостів різні за величиною. Такі трактори є різновидом розглянутих

вище з одним ведучим мостом. Другі, з колесами однакового розміру, бувають

двох видів: без напрямних коліс (Т-150К, Кіровець, зміна напрямку руху яких

досягається складанням піврам несівної системи) і з напрямними колесами.

Рис. 6.1.18. Трактор

Т-150К Для тракторів, виготовлених за «ідеальною» схемою, характерним є те, що в

нерухомому стані на колеса переднього моста припадає до 65 % ваги трактора. Проте під час руху,

внаслідок тягового зусилля, яке він розвиває, відбувається перерозподіл

навантаження між мостами, тобто вертикальне навантаження на передній і задній

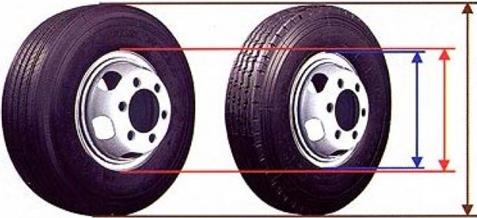

мости стає приблизно однаковим. В автомобілі передні і задні колеса однакового розміру. У більшості

вантажних автомобілів задні колеса здвоєні, внаслідок чого зменшується

навантаження на кожне колесо і збільшується поверхня контакту колеса з шиною.

Рис. 6.1.19.

Вантажний автомобіль ГАЗ-53-12 6.1.7. Кочення напрямного і ведучого

коліс, їх зчеплення з ґрунтом Рушієм колісних машин є колеса, які приводять машину в рух. Колеса є

пневматичними пристроями, які безпосередньо зв’язують колісну машину зі

шляхом. Вони забезпечують рух машини, її підресорювання, зміну напрямку руху

і передачу вертикального навантаження на опорну поверхню. Залежно від виконуваних функцій колеса поділяють на ведучі, ведені і

напрямні. Ведучі колеса перетворюють крутний момент двигуна на силу

тяги і власний обертальний рух на поступальний рух машини; ведені

– не передають крутний момент, а сприймають тільки

вертикальні навантаження від остова, тому їх іще називають підтримувальними;

напрямні

– надають машині відповідного напрямку руху. Функції

коліс іноді можуть суміщатись. Наприклад, у трактора Беларусь-1005 передні

колеса ведені і напрямні, а в Бєларусь-1025 – ведучі, ведені (за

вимкненого переднього моста) і напрямні. Умови кочення колеса визначають

взаємодією його, з одного боку, з остовом і трансмісією машини, а з другого – з поверхнею руху (ґрунтом, шляхом).

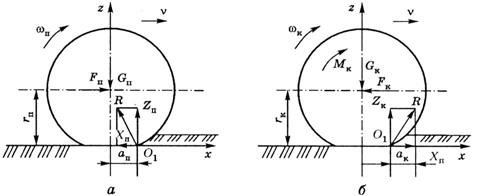

Рис. 6.1.20. Схема

кочення веденого (а) і ведучого (б) коліс Кочення

веденого колеса. Ведене колесо переміщується під дією сили Fп(рис. 6.1.20 а), прикладеної до

нього з боку остова машини і штовхальної за напрямком руху, що вказано

стрілкою. На колесо діє вертикальна сила Gп, яка складається з вертикального

навантаження, що передається з боку остова машини, і власної ваги колеса. З

боку ґрунту на колесо діють реакції, рівнодійна R яких прикладена в точці О1, яка зміщена відносно

вертикальної осі колеса на відстань аn, а відносно горизонтальної

площини, що проходить через вісь колеса, – на відстань гп. Зміщення ап (коефіцієнт

тертя кочення) зумовлене втратами енергії при коченні колеса на деформацію

ґрунту і пневматичної шини. За рівномірного руху колеса напрямок рівнодійної сили проходить через

геометричну вісь колеса, за прискореного – нижче, за

сповільненого – вище. Розкладемо рівнодійну всіх реакцій ґрунту на горизонтальну і вертикальну

складові Хп і Zn. Зміщення сили Zп на відстань ап

призводить до виникнення моменту, який перешкоджає обертанню колеса,

тому його називають моментом опору

коченню: Мf = Znan. Оскільки Zn = Gп, то Мf = Gnаn. Обертання колеса викликається моментом

пари сил – штовхальної сили Fп остова машини і складової реакції

Хп. Плече

цієї пари сил rп є радіусом кочення колеса. Для

підтримування рівномірного руху колеса момент пари сил Fп і Хп має дорівнювати моменту опору коченню

колеса. В теорії трактора відношення Мf / rп прийнято називати силою опору коченню , за рівномірного руху Pf= Хn. Відношення сили опору кочення Рf до вертикального навантаження Gn за рівномірного кочення веденого колеса по горизонтальній поверхні називають

коефіцієнтом

опору коченню і позначають fп. Відповідно до цього визначення одержимо таку формулу:

тобто коефіцієнт опору коченню fп колеса дорівнює відношенню

коефіцієнта тертя кочення ап до радіуса колеса rп. Робота

ведучого колеса. Ведуче колесо обертається під дією крутного моменту Мк,

який підводиться від двигуна через ведучий міст машини. На колесо діють сили

(див. рис. 6.1.20, б): опору

остова машини Fk , реакції Zk і Хк, зміщені відносно вертикальної і

горизонтальної площин центра колеса відповідно на ак і rк (причина зміщення та сама, що й

для веденого колеса), вага Gк. Реакція Zк створює момент опору коченню Mf= Хкак. За рівномірного руху підведена до колеса потужність, що складається з

потужності опору коченню і потужності,

що передається ведучим колесом остову машини, дорівнює

де ωк – кутова швидкість обертання колеса. Горизонтальна реакція Хк

ґрунту на колесо – це штовхальне зусилля машини. За

рівномірного руху машини Хк=Мк-Мf/rк=Рк-Рf, де Рк – дотична сила тяги, що дорівнює Мк /rк. Як правило, універсально-просапні трактори мають задні колеса більшого

розміру, ніж передні. Вони сприймають основне навантаження від ваги трактора,

що забезпечує краще зчеплення коліс з опорною поверхнею. Передні колеса

менші за розміром, сприймають менші навантаження, ними легше керувати, вони

забезпечують добру прямолінійність руху, що важливо під час сівби і

міжрядного обробітку просапних культур. Коефіцієнт зчеплення колеса з дорогою

φ являє собою відношення тієї сили, яка може викликати відносне

переміщення опорної поверхні шини колеса по дорозі, до реакції дороги на

колесо, спрямоване нормально до поверхні дороги. Це визначення аналогічно

встановленим в механіці визначення коефіцієнта тертя першого роду між

двома твердими тілами. Тому часто вважають, що коефіцієнт зчеплення і

коефіцієнт тертя – поняття рівнозначне. Це положення досить близько до

дійсності для доріг з твердим покриттям. Тут передача тангенціальних зусиль

від колеса до дороги обумовлюється майже виключно тертям між опорною

поверхнею шини і дорогий. Взаємодія колеса з дорогою, що має м'яке покриття (пісок, щебінь і т. п.)

відбувається інакше. В цьому випадку під впливом тангенціальних зусиль між

дорогою і шиною відбувається часткове руйнування контактної поверхні

(зминання, зрушення і т. п.), що викликає проковзування або буксування ведучого колеса.

Коефіцієнт зчеплення при цьому відрізняється від визначення коефіцієнта

тертя. Коефіцієнт зчеплення колеса на таких дорогах важко визначити

розрахунковим шляхом і з'ясовується проведенням експериментальних досліджень.

Досліджуваний автомобіль з повністю загальмованими колесами буксирується за

допомогою спеціального тягача при одночасному вимірі зусилля на зчепленні за

допомогою динамометра. Ставлення цього зусилля до повної ваги

автомобіля являє собою коефіцієнт зчеплення. Цим способом можна визначити величину φ на дорогах з

покриттями різного типу. Існують і інші способи визначення φ, наприклад,

гальмуванням автомобіля на досліджуваній ділянці дорозі з одночасним

вимірюванням гальмівних шляхів. За результатами численних випробувань встановлюють середні величини

коефіцієнта зчеплення для різних типів дорожнього покриття (таблиця 1). Таблиця 1. Середні величини коефіцієнта зчеплення для різних типів дорожнього

покриття

Автомобіль з одинарними шинам володіє більш високою прохідністю в порівнянні

з автомобілем, оснащеним спареними шинами. Пояснюється це тим, що при

наявності другої шини при русі по м'якій дорозі (глина, пісок, сніг)

додатково витрачається потужність на утворення другої колії. Крім того, при

переході від спарених коліс до одинарним неминуче повинен бути збільшений

діаметр шини (з міркувань збереження заданої питомої тиску в зоні контакту

колеса з дорогою), що також сприятливо позначається на підвищенні

прохідності. Великий вплив на тягово-зчіпні якості автомобіля надають геометричні

параметри грунтозачепів протектора шини. Грунтозачепи шини

ведучого колеса, занурюючись в ґрунт, деформують його не тільки в

радіальному, але і в тангенціальному напрямку, і поступово ущільнюють. У міру

ущільнення ґрунту в тангенціальному напрямку, його опір зсуву зростає до певної межі, після

чого починається руйнування (зрушення) ґрунту. Відповідно до цього у міру

деформації ґрунту, зовнішнім проявом чого служить часткова пробуксовка шини

(її повертання на кут, що відповідає величині ущільнення ґрунту), коефіцієнт

зчеплення зростає до деякого максимуму, а потім падає до величини, що

характеризується внутрішнім тертям між частинками ґрунту. 6.1.8. Типи і

загальна будова коліс

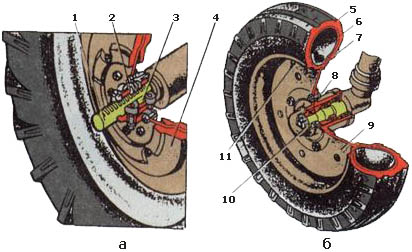

Рис. 6.1.21. Колеса просапного трактора: а – ведуче колесо трактора

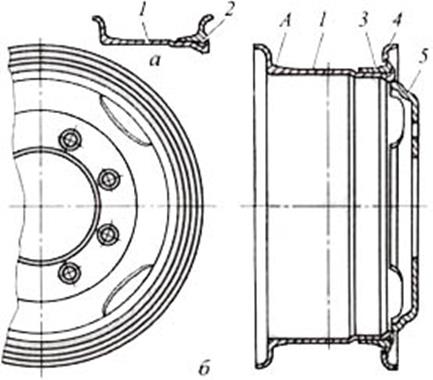

МТЗ-80; б – ведене (напрямне) колесо; 1 – піввісь; 2 – черв’як; 3 – вкладиш; 4 – вантаж; 5 – покришка; 6 – камера; 7 – обід; 8 – маточина; 9 – диск; 10 – регулювальна гайка; 11 – вентиль Колесо складається з шини, обода, сполучної частини з

деталями кріплення, маточини, підшипників. Типову конструкцію колеса з глибоким ободом, з тих, що встановлюються на

легкових автомобілях, вантажних автомобілях вантажопідйомністю до 1,5 т і

колісних тракторах, ілюструє рис. 6.1.21. Для легкових автомобілів колеса виконують нерознімними, звареними з двох

частин – обода і диска. Сталевий лист чи смуга, придатні для

холодної обробки тиском, завтовшки

1,8 – 4,5 мм застосовують для обода і 2,4 – 5,75 мм – для диска. Диски

виконують суцільними, з вирізами і ребрами. Вирізи роблять для охолодження

гальмового механізму і зменшення маси диска. Обід складається із закраїн, тобто

бічних упорів для бортів шини (відстань між закраїнами є шириною обода);

полиць, тобто посадочних місць бортів шини, похилих до середини на 5 чи 15°;

заглиблення для полегшення монтажу шини. Заглиблення обода може бути

розміщене симетрично відносно центральної площини обертання чи зі зміщенням

(див. рис. 6.1.22 а). Ободи

зі зміщенням заглиблення поширені більше, оскільки зручніші для

компонування гальмового механізму. Обід позначають за шириною і діаметром через косий хрест у разі глибокого

ободу або через тире – у разі плоского ободу. Для

камерних і безкамерних шин кут нахилу конічних смуг обода дорівнює 5°. Натяг

бортів камерних шин на конічних полицях становить 0,75 – 1,0 мм на діаметр, а для безкамерних – 1,2 – 1,5 мм. Колеса безкамерних шин повинні мати велику жорсткість і добру герметичність. Для безкамерних радіальних шин

застосовують безпечні контури полиць обода з підкатом для запобігання

миттєвому виходу повітря (див. рис. 6.1.22 б). Підкатом називають виступ по

колу для надійної посадки борту. Підкат дещо утруднює демонтаж шини.

Рис. 6.1.22. Конструкція колеса з глибоким ободом: а – колесо з асиметричним ободом; б – профілі посадочних полиць для

безкамерних шин; в –

симетричний профіль обода; 1

– обід; 2 – диск; 3 – ребра

жорсткості Колеса вантажних автомобілів і автобусів виконують з розбірним ободом,

вони бувають дисковими (рис. 6.1.23) або бездисковими. Диск колеса має

сприймати значні вертикальні, бічні і поздовжні навантаження від дороги і

передавати їх через елементи кріплення на маточину колеса. Кут нахилу

конічних полиць обода: 5° – для шин загального призначення; 10° – для аркових шин і пневмокотків; 15° – для глибоких

ободів безкамерних шин. Допуски на кут нахилу +1°, на посадочний діаметр обода +0,4 мм. Для полегшення

центрування рознімних у поздовжній площині ободів останні мають у замковій

частині з внутрішнього боку конічні поверхні (кут конуса 28°) для контакту з

конічними поверхнями на маточині і притискачах. Маточини мають п’ять – шість

спиць, їх виливають зі сталі або високоміцного чавуну. Колесо для аркових шин складається з обода з привареними до нього внутрішніми

бортовими кільцями і диском. Знімні бортові кільця з гумовими ущільнювачами

кріплять до коліс бортами і затискають шину. Для великогабаритних шин застосовують бездискові колеса. Замкова частина

має конічну поверхню з кутом 28° для монтажу на бездискову маточину, а посадочні

кільця – конічні поверхні з кутом 5° для посадки бортів шини. Матеріалами

для виготовлення металевих частин коліс (дисків) коліс, ободів і бортових

кілець) є вуглецеві сталі – СтЗ, 15, 20 або киплячі сталі – СтЗкп, 15кп, 08кп. Для замкових коліс застосовують

сталь 45 чи 20. За глибокого витягування ободи

виконують зі сталі 08кп.

Рис. 6.1.23. Дискові колеса

вантажних автомобілів з двокомпонентним (а) і трикомпонентним (б)

ободами: 1 – основа обода; 2 – нерозрізне бортове кільце; 3 – розрізне замкове кільце; 4 – розрізне бортове кільце; 5 –

диск З метою зниження маси і моменту інерції колеса доцільно виготовляти

з легких сплавів чи пластмас. Так, маса колеса зі

сталевого листа в середньому становить 6,5 кг, а лите алюмінієве колесо на 1

кг легше. Штамповане алюмінієве колесо легше на 25 %,

однак вартість його в кілька разів вища. Висока вартість алюмінію і велика

трудомісткість виготовлення алюмінієвих коліс стримує їх широке застосування.

З тих самих причин обмежене застосування пластмасових коліс; крім того, в

них складно зміцнювати кріпильні отвори. Шина – це еластична гумокордова оболонка складної

конструкції, що монтується на обід колеса і наповнюється стисненим повітрям. Пневматичні шини є відповідальними

деталями ходової частини автомобіля і колісного трактора, що виконують

велику і складну роботу. До шин ставлять такі вимоги: • відповідність пружних властивостей

нормальної, бічної, крутильної і кутової жорсткостей, тангенціальної

еластичності параметрам автомобіля та умовам руху; • камерні і безкамерні шини,

змонтовані на ободі, мають бути герметичними і забезпечувати задану

стабільність внутрішнього тиску; • зчеплення шини з покриттям дороги

має бути достатнім, а опір коченню – мінімальним; • шина має забезпечувати низьке

питоме навантаження в контакті з дорогою; • рисунок протектора має відповідати

дорожньому покриттю; • биття шин не повинне перевищувати:

для радіальних шин з посадочним діаметром 13 і 14 дюймів – радіальне 1,

бічне 1,5 мм; для радіальних шин з посадочним діаметром 15 дюймів – радіальне

1,5, бічне 2 мм; для діагональних шин – радіальне 2, бічне 3 мм; • рівень шуму під час руху має бути

в межах допустимого; • шина має бути достатньо міцною

(протистояти проколам та іншим видам пошкоджень), зі зносостійким

протектором, забезпечувати задану довговічність; • бути зручною для монтажу і

демонтажу, ремонтопридатною. За зовнішнім виглядом і робочими ознаками у шині розрізняють такі основні

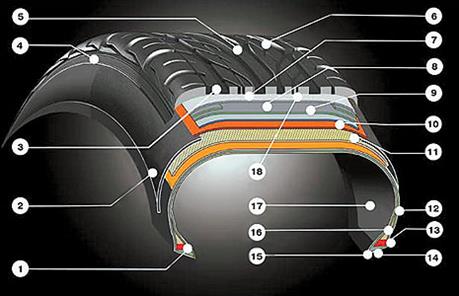

частини: каркас, брекер, протектор, боковину, борти (рис. 6.1.25).

Рис.6.1.24. Будова

автомобільної шини: 1 – бортове дротове

кільце; 2 – боковина; 3 – поздовжня канавка протектора; 4 – плечова частина

протектора; 5 – центральне ребро протектора; 6 – протектор; 7 – нейлоновий

шар брекера; 8 – 2-й шар сталевого брекера; 9 – 1-й шар сталевого брекера; 10

– 2-й шар текстильного каркаса; 11 – 1-й шар текстильного каркаса; 12 –

бортова стрічка; 13 – п'ятка борту; 14 – підставка борту;15 – носок борту;16

– наповнювальний шнур;17 – герметизуючий шар; 18 – підканавний шар протектора

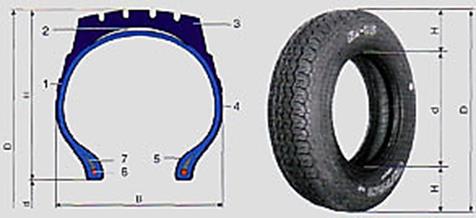

Рис.6.1.25.

Конструктивні елементи і основні розміри шин: D – зовнішній

діаметр; Н – висота профілю шини; В – ширина профілю шини; d – посадковий

діаметр обода колеса (шини); 1 – каркас; 2 – брекер ;3 – протектор; 4 –

боковина; 5 – борт; 6 – бортовий дріт; 7 – наповнення з шнур Пневматичні шини класифікують: • за призначенням – для легкових, вантажних автомобілів та автомобілів

високої прохідності; • за способом герметизації – камерні, безкамерні; • за профілем – звичайного профілю (Н/В

= 0,89; С/В = 0,65 –

0,76), широкопрофільні (Н/В =

0,60 – 0,90; С/В = 0,76 –

0,89), низькопрофільні (Н/В =

0,70 – 0,88; С/В = 0,69 – 0,76), аркові (Н/В = 0,39 – 0,50; С/В

= 0,9 – 1,0), пневмокоток (Н/В

= 0,25 – 0,39; С/В = 0,9 –

1,0); • за розмірами – великогабаритні (В

≥350 мм, незалежно від діаметра), средньогабаритні (В = 200 – 350 мм, d

≥457 мм), малогабаритні (В

≤ 260 мм, d ≤457

мм); • за конструкцією – діагональні (кут нахилу нитки в середині бігової

доріжки 45 – 60°), оперезані діагональні (у брекері кут нахилу нитки понад

60°), радіальні (кут нахилу нитки в каркасі 0°, у брекері менше 65°), з

регульованим тиском, безкамерні, зі знімним протектором у каркасі. Стандартні шини, параметри яких відповідають ДСТУ, застосовують для

автомобілів і тракторів різних моделей, для причепів та інших транспортних

засобів. Шини виконують за замовленням заводу як для автомобілів і тракторів

масового виробництва, так і автомобілів і тракторів дрібно- чи

средньосерійного виробництва. Каркас шини (покришки) є її силовою частиною, обмежує об’єм накачаної

камери (у разі камерної шини) і передає навантаження, що діють на колесо з

боку дороги, на обід колеса. Каркас складається з одного чи декількох

накладених один на одного шарів, вкритих гумою текстильного корду (див. рис.

6.1.24). На роботу каркаса істотно впливає товщина вкритого гумою текстильного

корду. Зменшення його товщини забезпечує зниження втрат на внутрішнє тертя, й

отже, зменшення тепловиділення, поліпшення умов охолодження, зменшення

витрати гуми, маси шини, рівномірнішу роботу та поліпшує інші якості.

Міцність покришки в основному визначається міцністю корду. У діагональних шинах (рис. 6.1.26 а)

нитки корду в середніх шарах каркаса перехрещені, тобто розміщені під деяким

кутом. Кут нахилу ниток корду по біговій доріжці протектора до меридіональної

площини перетину профілю шини становить 52 – 54°. Такий напрямок ниток

корду в каркасі забезпечує добрий розподіл зусиль у разі деформації покришки

і найбільшу її міцність за достатньої амортизації. У каркасі покришки

діагональної будови завжди парне число шарів корду.

Рис. 6.1.26.

Діагональна (а) та радіальна (б) шини Особливість конструкції радіальних шин (див. рис. 6.1.26 б) типу R полягає насамперед у тому, що нитки корду в шарах

каркаса розміщені радіально по профілю шини в напрямку від одного борту до

іншого, тобто в усіх шарах каркаса нитки корду паралельні одна одній. Отже,

кожен шар корду в каркасі шин типу R працює начебто самостійно (не в парі із сусіднім шаром). У результаті

цього напруження, які виникають під час роботи в нитках корду каркаса шин

типу R, приблизно вдвічі менші, ніж у

діагональних шинах, що дає змогу відповідно зменшити число шарів корду. Оскільки каркас шин типу R тонший і нитки корду в його шарах

паралельні, він еластичніший, легше деформується, й отже, тепловиділення в

ньому менше, ніж у діагональних шинах. Щоб зменшити деформацію бічних поверхонь шин, тиск повітря в шинах типу R має бути трохи вищим (до 20 – 30 %), ніж у шинах

діагональної будови, але при цьому радіальна деформація шин типу R все-таки на 10 – 20 % вища через

більшу їх еластичність. Брекером називають гумовий, гумокордовий

або гумометалокордовий шар, розміщений між каркасом і протектором. Як

правило, він складається з двох і більшої кількості шарів зрідженого,

вкритого гумою корду. Брекер забезпечує міцний зв’язок протектора з каркасом

і запобігає відшаруванню протектора від каркаса під дією на шину гальмових і

відцентрових сил, а також сприймає частину ударного навантаження на шину,

зменшуючи силу ударів, що передаються від протектора до каркаса. Функції брекера реалізуються правильним добором матеріалів (корду і

гуми), які мають забезпечувати плавний перехід жорсткості від каркаса до

протектора. Найперспективнішим армувальним матеріалом для брекера шин легкових

автомобілів є металокорд. Це пояснюють тим, що серед

традиційних армувальних матеріалів йому немає рівних за показниками

розривної міцності і модулем. Це особливо важливо для нерозтяжного брекера

радіальної шини. Протектором називають товстий шар гуми, розміщений по короні покришки і

який стикається з дорогою при коченні колеса. Призначення протектора –

забезпечувати зносостійкість шини, добре зчеплення з дорогою, ослаблювати

вплив поштовхів і ударів на каркас шини, частково поглинати коливання, і

насамперед крутильні в трансмісії, оберігати каркас і камеру від механічних

пошкоджень і вологи. У процесі кочення колеса протектор працює на розтяг, двобічний стиск і зсув. Протектор складається з рельєфного малюнка і підканавного шару. Останній

зазвичай становить 20 – 40 % товщини протектора. Занадто тонкий

підканавний шар спричинює розтріскування протектора, підвищення деформацій

ниток корду першого шару каркаса, зменшення міцності каркаса під дією

зосередженого навантаження, а надмірно товстий – погіршує умови охолодження

шини, збільшує частку залишкових деформацій у гумі, призводить до

перегрівання і розшарування покришки. Високий рельєфний малюнок протектора збільшує масу шини, зумовлює швидше

її нагрівання і розшаровування, збільшує момент інерції колеса та його опір

коченню. Особливо інтенсивне тепловиділення спостерігається за підвищених

швидкостей руху, коли з’являються додаткові деформації протектора через дію

сил інерції.

Рис.6.1.27. Рисунки

протектора шин автомобілів: а – дорожній; б – універсальний; в – зимовий; г –

міський; д – кар’єрний; е – асиметричний Рисунок протектора (рис. 6.1.27) визначає експлуатаційне призначення

шини. Від нього залежить зчеплення шини з дорогою, інтенсивність зношення,

видалення бруду і вологи із зони контакту з дорогою, тепловідведення від

каркаса покришки, безшумність під час руху автомобіля, рівномірність тиску

на каркас шини і дорогу, прохідність автомобіля чи трактора по дорогах різних

категорій. Шини з дорожнім рисунком протектора (див. рис. 6.1.27 а) призначені для експлуатації

переважно на дорогах з удосконаленим капітальним покриттям. Шини з універсальним рисунком протектора (див. рис. 6.1.27 б) призначені для експлуатації на

дорогах з удосконаленим полегшеним покриттям. Рисунок протектора підвищеної прохідності (див. рис. 6.1.27 е) застосовують на шинах,

призначених для експлуатації в умовах бездоріжжя і важкопрохідних ґрунтових

доріг. їх використання переважно на дорогах із твердим покриттям недоцільне,

оскільки це скорочує строк їх служби, збільшує жорсткість ходу і погіршує

стійкість. Зимовий малюнок протектора (див. рис. 6.1.27 в) призначений для поліпшення стійкості автомобілів на

дорогах, вкритих шаром льоду і снігу. Для зимового рисунка протектора

характерні невелика площа виступів звивистої поверхні (55 – 65 % загальної

площі бігової доріжки) й отвори для шипів протиковзання в ґрунтозачепах з

боків бігової доріжки протектора. На сухих дорогах у літню пору року

ґрунтозачепи швидко зношуються, тому шини із зимовим рисунком протектора рекомендують

застосовувати тільки взимку, напровесні і пізно восени. Різновидом зимових шин за експлуатаційним призначенням є шини з

неметалевими шипами протиковзання, призначені для підвищення стійкості і

безпеки руху автомобіля на ковзних зледенілих дорогах і по льоду.

Застосування таких шин зменшує гальмівний шлях автомобіля в 2 – 2,5 рази,

поліпшує його розгін у 1,5 рази і різко підвищує зносостійкість шин. Шини із шипами протиковзання не мають

переваг порівняно з нешипованими в разі руху дорогами, вкритими пухким

неукоченим снігом. На дорогах з удосконаленими покриттями, без снігової чи

крижаної кірки шипи погіршують зчеплення шин із дорожнім покриттям. Щоб запобігти передчасному випаданню шипів, потрібно уникати різкого

розгону і різкого гальмування автомобіля. Обкатують ошиповані шини пробігом

800 – 1000 км. У період обкатування швидкість руху легкових автомобілів не

повинна перевищувати 70 км/год. Боковиною шини (див. рис. 6.1.25) називають

гумовий шар завтовшки 1,5 – 3 мм, що вкриває бічні стінки каркаса й оберігає

його від вологи і механічних пошкоджень. Боковина має бути досить тонкою й еластичною, щоб добре витримувати багаторазовий

вигин і мало впливати на жорсткість корпусу. На боковини шин наносять усі

оговорені технічною документацією умовні позначення, що характеризують шину. Борти – жорсткі частини шини, слугують

для надійного кріплення її на ободі колеса. Вони складаються з бортового кільця,

виконаного зі сталевого дроту, твердого профільного гумового шнура, обгортки

й ущільнювальних стрічок. Металеве кільце надає борту необхідної жорсткості

і міцності, а твердий гумовий шнур – монолітності, забезпечує поступовий

перехід від жорсткості металевого кільця до еластичної боковини, формування

борту. Бортове кільце разом із накладеним на нього гумовим шнуром і

підсилювальними стрічками слугує для зміцнення складових частин борту в

покришці. Особливості конструкції, що визначають тип шини, крім будови каркаса,

брекера і рисунка протектора, поділяються також залежно від способу

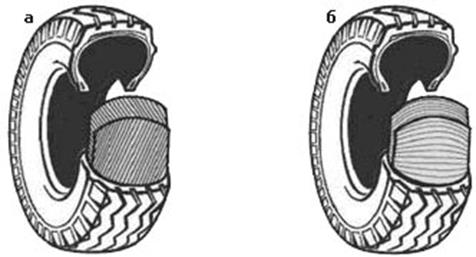

герметизації і конфігурації профілю поперечного перетину. Камерна

шина – пневматична шина, в якій повітряна порожнина утворена герметизувальною

камерою. Камера виготовлена у вигляді кільцевої труби з повітронепроникної

еластичної гуми й оснащена вентилем. Безкамерна

шина – пневматична шина, в якій повітряна порожнина утворена покришкою й

ободом колеса; герметизація досягається за рахунок спеціального

герметизувального шару гуми, що має підвищену газонепроникність.

а б Рис. 6.1.28.

Безкамерна (а) та камерна (б) шини Герметизувальний шар у безкамерній шині призначений для максимального

підвищення її повітронепроникності і за наскрізного проколу шини сприяє

миттєвому затягуванню отвору навколо предмета, що встромився в неї. Витікання

повітря з безкамерної шини, що має прокол, відбувається протягом тривалого

часу, що забезпечує достатній пробіг шини. Безкамерні шини з герметизувальним шаром мають такі основні переваги

порівняно з камерними: • підвищену безпеку під час руху автомобіля через відсутність різкого

падіння внутрішнього тиску повітря в проколотій шині; • підвищену герметичність, оскільки тиск повітря знижується в них

повільніше, ніж у камерних; • менше нагрівання під час роботи внаслідок тепловідведення через

відкриту частину обода; • меншу кількість випадків демонтажу і монтажу шини упродовж її служби,

оскільки проколи безкамерної шини (діаметром до 10 мм) можна ремонтувати без

демонтажу її з обода; • меншу трудомісткість ремонту безкамерної шини порівняно з камерною; • простіше і надійніше кріплення вентиля (на ободі, а не на камері); можливість використання безкамерної шини як камерної у разі

негерметичності обода або після ремонту великих наскрізних пошкоджень. Водночас безкамерна шина з герметизувальним шаром порівняно з камерною

має такі недоліки: • герметичність безкамерної шини, що перевіряється після монтажу її на

диск колеса і накачування повітрям, залежить як від стану самої шини, так і

обода; • у разі застосування безкамерних шин підвищуються вимоги до стану

ободів; • безкамерні шини потребують дуже обережного поводження, тому що

невелике пошкодження герметизувального шару в бортовій частині знижує

герметичність шини. На бічній поверхні кожної покришки позначено основні розміри; товарний

знак, або назву заводу-виготівника; модель покришки; серійний номер. Основні розміри покришки мають метричне або дюймове позначення.

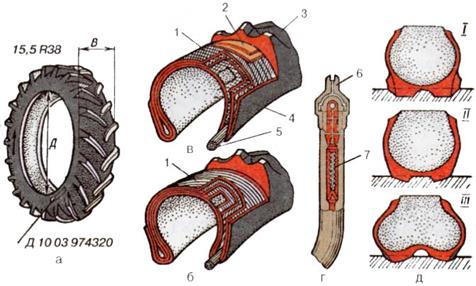

Наприклад: 72-665; 15,5К.-38; 16,911-30. Перша цифра – ширина профілю шини,

мм або дюйм; друга – посадочний діаметр

шини, обід колеса, в мм або дюймах; К – умовний знак шини з радіальним напрямом

ниток корду. Серійний номер шини має скорочене позначення

заводу-виготівника, місяць і рік виготовлення та номер покришки. Наприклад, Д 10 03974320 розшифровується так: Д – Дніпропетровський

шинний завод, 10 – жовтень, 03 – рік виготовлення покришки, потім – номер

покришки. На боковинах покришок тракторних шин додатково вказується число

шарів корду, знак напряму обертання, найбільше допустиме навантаження на

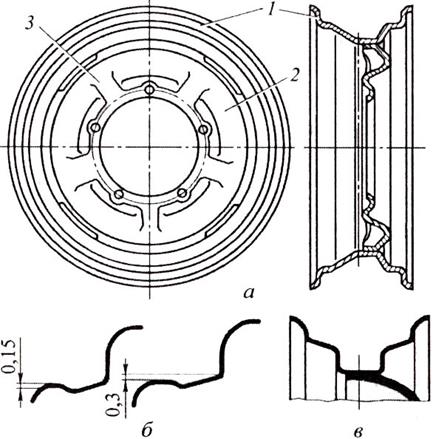

шину, допустимий мінімальний і максимальний внутрішній тиск. Пневматичні шини складаються з двох частин – покришки і камери. Покришка (рис. 6.1.29) складається із каркаса 1, подушкового шару

(брекера) 2, протектора 3, двох бортів 4, дротяних кілець 5. Каркас – основна частина покришки. Його виготовляють з кількох шарів

міцного корду – особливого виду тканини із кручених ниток бавовни, віскози, капрону. У шинах які називають діагональними, нитки корду лежать під кутом одна до

одної (рис. 6.1.29 б), а в радіальних шинах – паралельно (рис. 6.1.29 в). Число шарів корду в каркасі від 4 до 18 залежить від навантаження, на

яке розраховується пневматична шина. Подушковий шар (брекер) 2 з гуми або гумового корду захищає каркас від

поштовхів і ударів. Протектор 3 призначений для зчеплення покришки з дорогою. Гума протектора

міцна і стійка до стирання. Для кращого зчеплення з ґрунтом на поверхні протектора ведучих коліс

виготовлено грунтозачепи.

Рис. 6.1.29. Пневматична шина: а – загальний вигляд; б

– розріз діагональної шини; в – розріз радіальної, шини; г – вентиль; д –

тиск повітря в шинах; 1 – каркас; 2 – подушковнй шар (брекер); 3 – протектор;

4 – борт; 5 – дротяні кільця; 6 – ковпачок вентиля; 7 – золотник; І –

нормальний тиск; II – підвищений тиск; III – знижений тиск Борти 4 – жорсткі частини покришки, призначені для закріплення покришки

на ободі колеса Камера – це замкнута кільцева трубка з еластичної гуми товщиною 1,5 – 5

мм, залежно від розмірів покришки. Через вентиль, встановлений в камері, накачують або випускають стиснуте

повітря. Вентиль (рис. 6.1.29 г) складається з корпуса і золотника 7, зверху

закривається ковпачком 6. Від тиску повітря в пневматичній шині залежить її довговічність. Підпружна дія пневматичної шини залежить від навантаження на неї і

внутрішнього тиску повітря. Нормальний тиск – це тиск, рекомендований

заводом-виготівником, забезпечує найвигіднішу деформацію шини в період роботи

трактора, зменшує руйнування ниток каркасу і забезпечує добре зчеплення

колеса з ґрунтом (рис. 6.1.29 д). Від підвищення тиску шина стає чутливішою

до ударів і порізів на перешкодах, прискорює процес утомленості каркасу, що

призводить до його передчасного розриву. При цьому погіршується зчеплення

колеса з ґрунтом. Знижений тиск збільшує підпружність і деформацію шини і

каркас швидко виходить з ладу, зчеплення з дорогою на твердому ґрунті

погіршується. Тому, залежно від виду

роботи трактора і його марки, необхідно змінювати і величину внутрішнього

тиску в шинах.

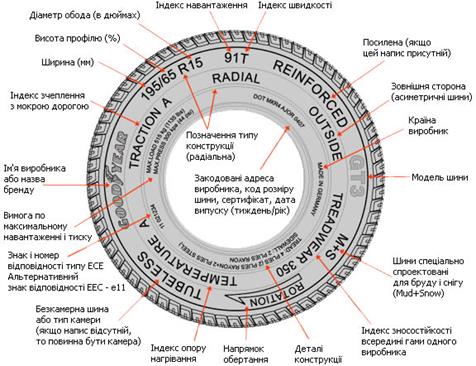

Рис. 6.1.30. Позначення на боковинах шини На боковій стороні

шини розташовуються практично всі дані про шину. Вам, в першу чергу, слід

знати про буквено-цифровий код. Він може виглядати, наприклад, так: 235/70R16

105Н. Тут кожна буква і цифра несе в собі важливу інформацію, яка допомагає

визначити, до якого автомобіля дана шина призначена. Якщо перед кодом є

додаткові літери, то це позначає, то до якого типу автомобіля повинна бути

призначена дана шина. Друге число тут 70 – це серія шини, або, як профіль

висоти шини відноситься до його ширини. У нашому прикладі, висота шини

становить 70% від її ширини. Буква “R”, означає те, що шина є радіальної або

“Radial”. Наступне число

після буквеного позначення (становить у нас 16) – може позначати тільки

посадковий діаметр обода даної шини, який виражається в дюймах. В даному

прикладі зазначений розмір у 16 дюймів. Останні число і

літера, які нанесені на боковину шини-105Н. Позначають вони характеристики

експлуатації, на які була розрахована дана шина. А саме, тут представлені,

індекс навантаження і індексу швидкості. Незалежно від

типу, призначення і виробника будь-яка шина на боковині має чітко позначену

маркування. Ця маркування містить всю необхідну інформацію про покришці.

Рис.

6.1.31. Маркування легкових і легких вантажних шин Напис на боковині

шини 195/65R15 91Т означає: 195 – ширина

профілю шини, яка вимірюється в мм; 65 – відношення

висоти профілю шини до його ширини профілю в процентному вираженні. У разі,

коли дробова риса і цифра, що позначає висоту профілю відсутні в позначенні

(наприклад, 195R14) – це означає, покришка повнопрофільна і висоті її профілю

становить приблизно 82% ширини; R або RADIAL – це

позначення конструкції шини, в даному випадку шина має радіальну конструкцію.

Серед автолюбителів побутує помилкова думка, що літера R позначає радіус

покришки. Потрібно відзначити, що легкові покришки з діагональною

конструкцією в даний час практично не виробляються; 15 – посадочний

діаметр шини або зовнішній діаметр обода диска, який вимірюється в дюймах (не

радіус, а саме діаметр);

91 – індекс

максимальної несучої навантаження покришки, що позначає умовне цифрове

значення максимального навантаження, на яку розрахована покришка. Для легких

вантажівок і мікроавтобусів виробляються спеціальні, багатошарові посилені

покришки з високим індексом навантаження. Позначаються такі шини в залежності

від індексу навантаження написом REINFORCED або літерою «З» після позначення

діаметра шини; Т – індекс

швидкості, що позначає умовне літерне (використовуються латинські літери)

значення максимальної швидкості, на яку розрахована покришка. Деякі шини

цього позначення не можуть мати, замість нього перед позначенням конструкції

шини (буквою R) буде вказана літера V або Z. Деякі шини перед значенням

розмірності можуть мати знаки у вигляді букв «Р» (Passenger – для легкових

автомобілів) або «LT» (Light Truck – для легких вантажівок). Крім цього на

маркуванні шин зустрічаються наступні умовні позначення: • Rotation –

спрямована шина. Напрямок обертання такої покришки зазначено додатковою

стрілкою на її боковині, яка показує напрям обертання шини при русі

автомобіля вперед. Однак потрібно бути уважним і не сплутати подібне

позначення з логотипом відомого виробника автомобільних шин – компанії

«Dunlop», виконаного у вигляді стилізованої стріли. • Outside та

Inside (Side Facing Out Side Facing Inwards) – позначення асиметричних шин, при встановленні

яких необхідно чітко дотримуватися правила установки шини на диск. Боковина

шини з позначенням Outside (зовнішня сторона) повинна знаходиться із

зовнішньої сторони автомобіля, а боковина з написом Inside (внутрішня

сторона) повинні бути з внутрішньої. • Right або Left –

написи, що позначають праві чи ліві шини з направленим асиметричним малюнком

протектора. При встановленні таких шин праві повинні бути встановлені тільки

з правої сторони автомобіля, а ліві – виключно з лівої. • M&S, M+S

(Mud + Snow – грязь та сніг) – це позначення того, що шина адаптована і може

експлуатуватися в зимових умовах. Такими знаками маркують зимові та

всесезонні шини. Однак стандарти деяких країн передбачають таку маркування

для всіх типів шин – літніх, зимових або всесезонних. • All Season –

позначення всесезонних шин, які можна використовувати протягом усього року. • RAIN, AQUA,

WATER (або піктограма «парасолька») – позначення шин спеціально розроблених

для руху по мокрій дорозі і мають високу ступінь опору ефекту аквапланування. • TWI, ?, DSI або

«бібендум» на гумі «Michelin». TWI – це абревіатура від Tread Wear Indication,

що в перекладі означає «індикатор зносу протектора». Дані позначення вказують

місця індикаторів зносу розташованих на дні канавок протектора. Ці індикатори

являють собою виступи величиною, рівною залишкової глибини протектора шини.

При досягненні цього значення глибини протектора експлуатацію такої шини

необхідно припинити, оскільки це небезпечно. Для легкових шин мінімальне

значення глибини малюнка протектора складає 1,6 мм. • Tubeless (TL) –

безкамерна конструкція шини. Якщо на покришці така напис відсутній, то така

шина може використовуватися виключно з камерою. • Tube tуре (TT) –

камерна конструкція шини. Такі шини можуть використовуватись тільки з

камерою. • MAX LOAD

(максимальне навантаження) – позначення максимального навантаження на шину,

виражене у кг і англійських фунтах. • MAX PRESS

(PRESSURE) – індекс внутрішнього тиску, що позначає максимально допустимий

тиск в покришці в кПа. • Temperature А,

В, С – позначення термостійкості покришки при високій швидкості руху (А –

кращий показник). • Traction А, В, С

– позначення здатності покришки до гальмування на вологому дорожньому

покритті (А – кращий показник). • Treadwear –

коефіцієнт зносостійкості, значення 100 приблизно відповідає 48 тисяч кілометрів

пробігу). • Е – знак

сертифікації та відповідності правилам ЄЕК ООН. • Е в кружечку –

знак відповідності європейським вимогам ECE (Economic Commission for Europe). • DOT (U. S.

Department of Transportation) – знак відповідності стандартам безпеки США. 6.1.10. Заходи щодо збільшення пробігу

шин Монтаж і демонтаж

шин Ці операції повинні проводиться тільки професіоналами з використанням

належного обладнання. Неправильний монтаж може стати причиною нещасного

випадку або пошкодження шини, камери і обода. Монтаж шин, не збігаються за типом і розміром За винятком особливих випадків і випадків використання запасного колеса,

шини, монтовані на одну вісь, повинні бути одного типу і розміру. Не

рекомендується, а в деяких країнах навіть заборонено, монтувати на задню вісь

діагональні шини, якщо на передній осі встановлені радіальні шини. Монтаж шини на обід. додаткова інформація Необхідно монтувати шину так, щоб маркування DOT (розташована в зоні

борту) перебувала з зовнішнього боку колеса. За винятком шин: • все, що написано напрямком обертання; з білою боковиною; • із захисним поясом на боковині. Монтаж безкамерної шини без камери допускаються тільки на автомобілі,

обладнані ободами для безкамерних шин (з хампом, з плоским хампом). Категорично

не рекомендується монтувати безкамерну шину разом з камерою, якщо проводиться

монтаж на диск з ободом для безкамерної шини (з хампом, з плоским хампом). Якщо подібний монтаж повинен бути виконаний, при його здійсненні камеру

слід накачувати дуже повільно, щоб полегшити вихід повітря, який може

залишитися між камерою і покришкою. Монтаж безкамерної шини на обід для камерної шини (без хампа, без

плоского хампа) проводиться обов'язково з камерою. Монтаж камерної шини на

обід для безкамерних або на обід для камерних шин здійснюється тільки разом з

камерою. При монтажі безкамерних шин слід використовувати вентилі, відповідні

ободу. Монтувати новий вентиль (або нову прокладку ущільнювача при

використанні металевих вентилем) при кожній заміні покришки. Щоб полегшити гарне прилягання борта, після монтажу легкових шин їх слід

накачати до 3,5 бар, а потім довести тиск до рівня,

необхідного для експлуaтації. Внутрішній тиск в шині Дотримання норм по внутрішньому тиску шини має певне значення для

забезпечення безпеки руху. Недостатній рівень внутрішнього тиску призводить

до перегріву шини. Експлуатація автомобіля, на якому встановлені шини з внутрішнім тиском

нижче норми, рекомендований конструктором або виробником, може стати причиною

пошкодження шин. Ці ушкодження незворотні: вони можуть викликати руйнування

шини і привести до різкої втрати тиску. Негативні наслідки недостатнього

внутрішнього тиску не завжди дають знати про себе відразу і виявитися лише

через деякий час після того, як ви відновили внутрішній тиск до норми. Необхідно регулярно, через кожні два тижні, перевіряти рівень внутрішнього

тиску, не забувши при цьому про запасному колесі. Контроль повинен

проводиться на "холодної" шині, так як в результаті нагрівання при

експлуатації тиск в ній підвищується. Ніколи не знижуйте тиск у "гарячій" шині! Внутрішній тиск, виміряний в "холодній" шині, має завжди

відповідати нормі, рекомендованої конструктором автомобіля або виробником

шин. Необхідно стежити за щільною посадкою ковпачка вентиля для забезпечення

абсолютної герметичності і оберігання внутрішній частині вентиля. Індекси навантаження і швидкості шин На великій частині шин вказані експлуатаційні характеристики типу

індексів навантаження (число) і швидкості (літера) Шини, встановлені при

первинній комплектації, передбачені для максимального завантаження

автомобіля. Щоб бути впевненим в тому, що шини, монтовані при заміні,

відповідають технічним вимогам, звертайтеся до фахівця. Що стосується зимових

шин "M + S", їх індекс швидкості може бути нижче, ніж у шин

первинної комплектації, але в такому випадку швидкість руху повинна відповідати

даним показником. На автомобілі, максимальна швидкість яких перевищує 160 км

/ год, можуть встановлюватися шини "M + S", мають індекс швидкості

нижче, ніж передбачений виробником, але він повинен, принаймні, дорівнювати Q

(160 км / ч). Догляд за шинами Слід регулярно оглядати шин, звертаючи особливу увагу на: – протектор, щоб перевірити ступінь зносу, наявність порізів, місцевих

пошкоджень і сторонніх предметів (часток гравію, цвяхів і т.д.); – боковини, щоб перевірити наявність порізів, розтріскування, ступінь

зносу і аномальні деформації. Слід невідкладно встановлювати причини виникнення аномалій при русі:

сильні вібрації, бічне відведення в право або вліво і т.д. У разі втрати

тиску слід негайно зупиниться, так як рух при внутрішньому зниженому тиску

призводить до пошкодження елементів конструкції шини. Необхідно демонтувати

шину і визначити причину втрати тиску. При наявності будь-якого пошкодження слід звернутися до фахівця, щоб

дізнатися його думку про необхідність або технічного обслуговування. Перш ніж

приступити до ремонту, рекомендується оглянути її внутрішню частину, щоб

переконатися, чи не пошкоджена або сторонніх предметів. Заміна шин Слід регулярно перевіряти глибину малюнка протектора. На шинах є

індикатори, за якими власник автомобіля може судити про ступінь зносу

протектора. Чим вище ступінь зносу, тим більше ризик ковзання на мокрій

дорозі. У разі заміни двох шин, з точки зору поведінки автомобіля на дорозі,

рекомендується монтувати нові шини або найменш зношені на задню вісь. Якщо

монтуються шини колишні в експлуатації необхідно заручитися думкою фахівця. Для забезпечення безпеки рекомендується використовувати нову камеру для

нової камерної шини і новий вентиль при монтажі нової безкамерної шини. Безкамерні шини слід монтувати тільки на диски, обода яких призначені для

камерних шин. Основні фактори, що впливають на довговічність шин. Незалежно від вже перерахованих факторів термін служби значної кількості

шин зменшиться через: – швидкості і умов водіння: нерівні дороги, різке прискорення руху, часте

гальмування створюють умови, які можуть значно знижувати термін служби шин

(при швидкості 120 км / год шина зношується в 2 рази швидше, ніж при

швидкості 70 км / ч); – температури навколишнього середовища: зносостійкість шини в чималому

ступені залежить і від температури повітря під час руху; – перевантажень: при перевантаженні шини на 20% її термін служби

зменшується на 30%; – недостатнього рівня внутрішнього тиску: при тиску на 20% нижче норми

спостерігається зниження терміну служби в середньому на 30% ударів: бордюри

тротуарів, рух по вибоїнах на високій швидкості, каміння та інші перешкоди

можуть бути причиною пошкодження шини, наслідки яких не завжди виявляються

відразу. 6.1.11. Особливості

будови ходової частини автомобілів підвищеної прохідності Ця категорія автомобілів характеризується наявністю приводу на всі

колеса, більш широким, ніж у дорожніх моделей, силовим діапазоном в

трансмісії і спеціальними пристроями для роботи у позашляхових умовах. У

сукупності вони дають можливість експлуатувати ці машини не тільки на

грунтових дорогах, а й на місцевості по рідкого бруду, снігу, піску, з

подоланням крутих підйомів, бродів, порогових перешкод

Рис. 6.1.32.

Вантажний автомобіль підвищеної прохідності КрАЗ – 6322 До основних характеристик ходової частини машини, які при експлуатації

мають найважливіше значення, належать прохідність, стійкість і плавність

руху. Під прохідністю машини розуміють її здатність виконувати

технологічні процеси в різних природних і ґрунтово-кліматичних умовах. За прохідністю машини поділяють на дві групи: звичайної (нормальної) і

підвищеної прохідності. Колісні машини, в яких з чотирьох коліс ведучими є два, належать до

машин звичайної прохідності, а машини з усіма ведучими колесами і трактори,

обладнані напівгусеничним рушієм, – підвищеної. Гусеничні

сільськогосподарські трактори загального призначення є машинами звичайної

прохідності, а болотохідної модифікації – підвищеної. Прохідність машин характеризується тягово-зчіпними властивостями,

середнім тиском рушіїв на ґрунт, захисними зонами під час руху трактора в

міжряддях просапних культур, колією і вертикальним просвітом. Середній

тиск на ґрунт колісного рушія залежить від типу шин, тиску повітря в них, навантаження

на колеса. В гусеничного рушія цей показник залежить від його будови та

основних розмірів: типу підвіски, довжини опорної поверхні, ширини гусениць,

діаметра опорних котків і відстані між ними, кроку ланки гусениці,

місцезнаходження центра тиску. Слід підкреслити важливість цього показника,

оскільки за певних умов високий середній тиск рушія на ґрунт призводить до

небажаного ущільнення і руйнування його структури, що спричинює зниження

врожайності вирощуваних на ньому культур. До прохідності сільськогосподарських тракторів, крім загальних, ставлять

і спеціальні агротехнічні вимоги. Основне, що мають забезпечувати всі

універсально-просапні трактори, це прохідність їх у міжряддях просапних

культур без пошкодження рослин, яка характеризується вертикальним просвітом,

колією і захисними зонами. Колія і просвіт, крім того, визначають

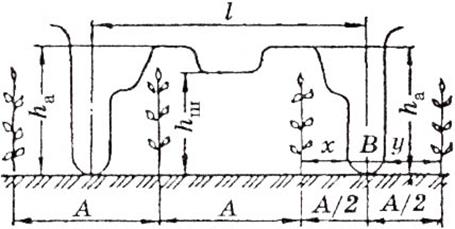

прохідність машин по шляху та їх стійкість. Вертикальний

просвіт – це відстань від ґрунту до нижніх точок машини, розміщених, як правило,

під переднім або заднім мостом. Розрізняють шляховий та агротехнічний просвіти

(рис. 6.1.33). Агротехнічний

просвіт універсально-просапних тракторів визначається висотою рослин, що

обробляються, з урахуванням деякого їх підгинання. Колісні універсально-просапні

трактори призначені для обробляння як низько-, так і високостеблових культур,

тому мають широкі межі вертикального просвіту (475 – 850 мм). У деяких

тракторах його можна регулювати (рис. 6.1.34). Шляховий

просвіт під переднім мостом можна змінювати: 1) переставлянням по висоті

стояків 12 у наконечниках 10 (див. рис. 6.1.34 г) передньої осі; 2) повертанням на 180° фланців 13 (див. рис. 6.1.34 д) цапф відносно нижніх фланців

шворнів.

Рис. 6.1.33. Елементи прохідності трактора: ha – агротехнічний

просвіт; hш – шляховий просвіт;

l – колія; х , у – відповідно

внутрішня і зовнішня захисні зони; А

– ширина міжряддя; В – ширина

профілю шини Шляховий

просвіт під півосьовими рукавами заднього моста змінюють повертанням картерів 14 (див. рис. 6.1.34 е) кінцевих передач і кріпленням їх

до остова у вертикальному, горизонтальному або проміжному положенні. При

цьому змінюється і база трактора (коротка, середня, довга). У гусеничних і колісних тракторах загального призначення шляховий просвіт

становить 280 – 390 мм.

Рис. 6.1.34. Способи забезпечення прохідності колісних тракторів: а – в – зміна ширини колії задніх ведучих коліс; г – зміна ширини колії передніх

коліс; д, е – зміна шляхового

просвіту під переднім і заднім мостами; 1 – черв ячний механізм; 2 – рознімна маточина; 3 – піввісь; 4 – шпонка; 5 – болт; 6 – розрізна втулка; 7 – виступи

для болтів; 8 – диск; 9 – фланець ведучої півосі; 10 – наконечник; 11 – трубчаста передня вісь; 12 – стояк; 13 – фланець цапфи; 14

– картер кінцевої передачі Колія – де відстань між осьовими

лініями, які проведені через середини профілів шин чи гусениць. У тракторах

загального призначення вона має узгоджуватись із шириною захвату машин, щоб

забезпечити стійкий рух у горизонтальній площині. В універсально-просапних

тракторах її регулюють відповідно до ширини міжрядь (45, 60, 70 і 90 см) і

пропорційно їм. При переїздах або на транспортних роботах вона має забезпечувати стійкість

трактора і безпечне його пересування по полях і шляхах.

Регулювання колії поділяють на ручне і з використанням енергії двигуна, а за

характером зміни розміру – на ступінчасте і безступінчасте. Ширину

колії задніх ведучих коліс змінюють двома способами: переміщенням маточин з колесами

на кінцях півосей і переставлянням коліс з опуклими дисками за нерухомо

закріплених маточин. За першим способом на виступаючому кінці півосьового рукава монтують

рухому маточину, яку встановлюють у потрібному положенні за такими

варіантами: 1) закріплюють рознімну маточину 2

(див. рис. 6.1.34 а) стяжними

болтами 5 на шпонці 4 півосі 3; 2) переміщують за

допомогою черв’ячного механізму 1 і закріплюють рознімну маточину 2 болтами на шпонці півосі; 2) закріплюють суцільну маточину 2 (див. рис. 6.1.34 б) на шліцах півосі 3 конічною розрізною втулкою 6. За другим способом зміни ширини колії диск 8 (див. рис. 6.1.34 в)

ведучого колеса зроблено опуклим, його кріплять до фланця 9 ведучої півосі. По зовнішньому

колу до диска болтами прикріплено обід колеса, який має спеціальні виступи

7, зміщені відносно середньої площини колеса. Прикріпленням диска колеса на

фланці півосі випуклістю всередину або назовні, переставлянням обода колеса

на диску з одного боку на інший і прикріпленням його до диска з того чи

іншого боку виступів можна одержати декілька варіантів положення коліс з

різною шириною колії. Ширину

колії передніх коліс змінюють за допомогою наконечників 10 (див. рис. 6.1.34 г) переміщенням їх всередині

трубчастої передньої осі 11. Для оцінки прохідності трактора у міжряддях слугують

внутрішні і зовнішні захисні зони — відстані по горизонталі від середини

рядка до крайнього обрізу колеса (гусениці) (див. рис. 6.1.33). Щоб забезпечити необхідні захисні зони під час руху трактора у вузьких

міжряддях, обмежують ширину його коліс (як правило, ведучих) і зменшують

ширину гусениць. Під плавністю руху машини розуміють здатність до послаблення

різних поштовхів, ударів і вібрацій, які виникають під час руху. Вона

позитивно впливає на фізичний стан і здоров’я людини, продуктивність та

економічність роботи, безпеку руху, довговічність машини. Крім того,

недостатня плавність руху негативно позначається на тягових властивостях

трактора та агротехнічних показниках, особливо під час роботи з начіпними

сільськогосподарськими машинами. Плавність руху залежить від характеру і величини збуджувальних сил, які

викликають коливання, загального компонування трактора та окремих його

конструктивних особливостей, насамперед системи підресорювання і, нарешті,

майстерності подія. Щоб знизити частоту коливання сидіння порівняно з коливанням

заднього моста, сучасні трактори обладнують підресореним сидінням. 6.1.13. Способи

підвищення тягово-зачіпних якостей колісних тракторів і автомобілів Під час руху машини по ґрунту, особливо з

навантаженням на гаку, під дією ґрунтозачепів рушія, ґрунт деформується і дещо

зсувається, що спричинює зниження швидкості поступального руху машини і

збільшує витрати енергії на кочення. Це явище називають буксуванням.

Під час буксування зменшується швидкість руху, а відповідно, і

продуктивність машинно- тракторного агрегату, збільшується витрата палива,

руйнується структура ґрунту тощо. Підвищене буксування найчастіше спостерігається у колісних машин під час

роботи їх на м’яких і вологих ґрунтах. Тому використовувати колісні трактори

на польових роботах напровесні важко, а іноді навіть неможливо. Зменшують буксування, тобто підвищують тягово-зчіпні властивості, як

правило, двома способами: підвищенням коефіцієнта зчеплення і підвищенням

зчіпної ваги (сили зчіпного тяжіння). Для цього вживають перелічені нижче

заходи. Застосування шин із широким профілем і здвоєння коліс

– дуже ефективний засіб для зменшення буксування ведучих коліс трактора.

Другий комплект коліс встановлюють за допомогою проставок, які мають

забезпечити між боковинами шин відстань не менше 100 мм. Своєчасна

заміна шин ведучих коліс при зношуванні ґрунтозачепів. Внаслідок зношування

ґрунтозачепів шин ведучих коліс буксування зростає, і в разі їх зношування на

80 % буде таким, що різко знизиться продуктивність машинно-тракторного агрегату

і збільшиться витрата палива. Подальша експлуатація таких шин недоцільна та

й небезпечна, тому їх замінюють на нові. Зміна

тиску повітря в шинах. За зниження тиску збільшується деформація шин, а

відповідно, і площа контакту коліс з ґрунтом, що поліпшує їх зчеплення. На

вологих і розпушених ґрунтах доцільно працювати зі зниженим тиском у шинах.

Однак його можна знижувати тільки до меж, обумовлених заводом-виготівником

колісної машини. У разі переходу машини на сухий і твердий ґрунт тиск у шинах

збільшують до норми. Встановлення

додаткових ґрунтозачепів на ведучі колеса поліпшує зчеплення і зменшує

буксування на вологих і розпушених ґрунтах. Є багато конструкцій

ґрунтозачепів. Крім того, для тракторів класу 1,4 розроблено напівгусеничний хід, використання

якого значно підвищує тягові властивості трактора під час

роботи у важких умовах. Збільшення

зчіпної ваги. Зчіпною вагою називають частину ваги підготовленого до роботи трактора

(заправленого паливом, оливою і водою, з водієм у кабіні), яка притискує до

ґрунту ведучі елементи рушія. Розглянемо основні засоби, які дають змогу збільшити зчіпну вагу трактора

і тим самим зменшити буксування ведучих коліс. Начіплювання

додаткових вантажів на диски коліс. Цей засіб застосовують на

універсально-просапних і деяких спеціальних тракторах, причому коли трактор

працює з боронами і сівалками, вантажі кріплять на праві і ліві колеса, а під

час оранки, коли його праве колесо рухається по дну борозни, а він сам

нахилений вправо, для збільшення сили тяги трактора додаткові вантажі з правого колеса

слід переставити на ліве. Заповнення

камер шин ведучих коліс рідиною. Якщо камеру ведучого колеса трактора наприклад, із

шиною розміром 12,4R38, заповнити на 3/4

об’єму водою, то маса колеса збільшиться на 170 кг. За температури

навколишнього повітря нижче 5 °С замість води заливають розчин, що

складається з 25 % хлориду кальцію і 75 % води.

Температура замерзання такого розчину становить – 32 °С. Закріплення

на остові трактора додаткового вантажу (баласту). Такий засіб збільшення зчіпної

ваги застосовують на тракторах загального призначення, на раму яких можна

встановити платформу і покласти вантаж масою 1000 – 1500 кг. Довантаження

дає позитивний результат і під час роботи трактора з причіпними

сільськогосподарськими машинами-знаряддями. Застосування

довантажувачів ведучих коліс. Принцип дії довантажувачів полягає в тому, що вони

передають частину сили тяжіння приєднаної до трактора начіпної

машини-знаряддя на ведучі колеса трактора і тим збільшують його зчіпну вагу. За будовою довантажувачі бувають механічні і гідравлічні Засоби

протиковзання застосовують, як правило, для підвищення зчіпних властивостей

автомобілів. Шипи