|

|

Процеси і апарати харчових виробництв Електронний підручник |

|||||||||||||||||||||||||||||||||||||||||||||

|

Лабораторні та практичні роботи

|

Лабораторне заняття №2 |

|||||||||||||||||||||||||||||||||||||||||||||

|

Тема роботи: Вивчення роботи машин для подрібнення Мета заняття: Вивчити будову, принцип дії машин для

подрібнення та проводити розрахунок їх продуктивності. Матеріали та обладнання 1.Інструктивна

картка виконання лабораторного заняття №2. 2.Моделі,

макети або схеми дробарок. Література Гулий

У.С. та інші. Обладнання підприємств переробної і харчової промисловості. –

Вінниця.:Нова книга, 2001. – с. 43-68. Малежик І.Ф., Циганков

П.С. Процеси і апарати харчових

виробництв. – К.: НУХТ, 2003. – с.

362-378. Мирончик

В.Г., Орлов Л.О., Українець А.І., Пушанко М.М.,Гуцалюк В.М., Яровий В.Л., Заєць Ю.О., Даценко М.М., Заплетинков У.М. Розрахунки обладнання підприємств

переробної і харчової промисловості. Навчальний посібник. – Вінниця.: Нова

книга, 2004. – с. 65-88. Поперечний А. М., Черевко

О.І., Гаркуша В.Б., Кирпеченко Н.В., Ласкіна Н.А.

Процеси і апарати харчових виробництв. – К.: Центр учбової літератури,

2007. – с. 97-113. Знати: призначення,

класифікацію, будову та принцип роботи різних типів машин для подрібнення. Вміти:

підбирати машини для подрібнення за ступенем подрібнення, за принципом дії на

матеріал, здійснювати їх обслуговування та проводити розрахунок

продуктивності дробарок. Короткі відомості

з теоретичної частини роботи Відповідно до існуючої

класифікації, машини для подрібнювання поділяються на дробарки та млини. Дробарки використовують

для грубого і середнього дроблення, млини - для дрібного, тонкого і

колоїдного дроблення. Основні машини для

подрібнювання, залежно від конструктивних особливостей, поділяються на такі

типи: дробарки щокові конусні, валкові, молоткові, барабанні; бігуни та

кульові, стрижневі, вібраційні, колоїдні млини тощо. Різальні машини бувають

дискові, пластинчасті, роторні, відцентрові різаки, вовчки і кутери. До всіх машин для

подрібнювання можна сформулювати такі загальні вимоги: рівномірність шматків

подрібненого матеріалу; своєчасне видалення подрібнених шматків із робочого

простору; зведення до мінімуму пилоутворення; безперервне і автоматичне

розвантаження; можливість регулювання ступеня дробіння; можливість легкої

заміни швидко зношуваних деталей; невелика витрата енергії па подрібнювання

одиниці продукції; необхідність мати запобіжні пристрої, які запобігали б

аварії всієї машини в разі потрапляння в зону подрібнювання міцних

предметів. Під час вибору машини для

подрібнювання необхідно керуватися правилом, згідно з яким процес проводять

тільки в тих машинах, які можуть забезпечити необхідний ступінь дрібнення

продукту. Коли необхідно досягнути великого ступеня подрібнювання матеріалу,

який має значні вихідні розміри, процес рекомендується проводити послідовно

в декількох машинах. При цьому вибирають найбільш придатні апарати з основних

трьох груп машин для подрібнювання: для крупного, середнього і дрібного

подрібнювання, тонкого і колоїдного помелу. Грубе подрібнювання в

харчових виробництвах застосовується мало. До машин, які здійснюють таке

подрібнювання, відносяться щокова і конусна дробарки. До найпоширеніших у харчовій промисловості дробарок давильної

дії належать валкові дробарки, їх використовують для середнього і тонкого

дроблення зерна в млинах і на крупорушках, солоду на пивоварних заводах,

плодів і овочів на консервних заводах, шоколадної маси у кондитерському

виробництві і т.д. Робочою частиною валкових дробарок є горизонтальні валки,

кількість яких може бути різною; найчастіше дробарки мають пару валків.

Циліндрична поверхня валків може бути гладкою, зубчастою, ребристою або

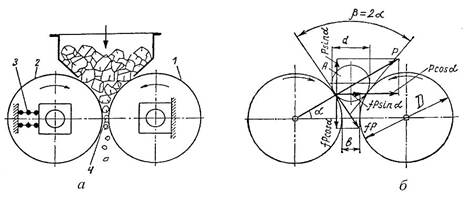

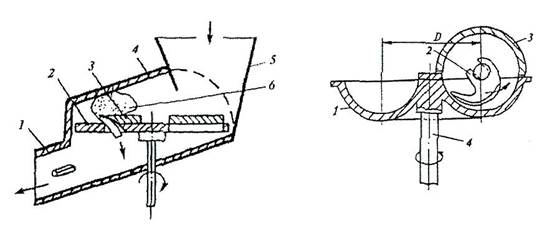

рифленою. Схему валкової дробарки зображено на рис. 1.

Рис.1. Валкова дробарка а – принципова схема; б –

розрахункова схема. Дробарка складається з

валків 1 і 2, які обертаються назустріч один одному. Підшипники валка

7 нерухомі, а валка 2 - рухомі. Останні утримуються за допомогою

пружини 3, що дає

можливість валку 2 зміщуватись, коли в дробарку потрапляють надто міцні сторонні

предмети. За однакової швидкості обертання обох валків захоплений ними

матеріал потрапляє у вузький проміжок (зазор) 4 і роздавлюється. Якщо

швидкість обертання валків різна (при співвідношенні швидкостей 1:2,5 для

рифлених і 1:1,25 або 1:1,5 для гладких валків), то матеріал, крім

роздавлювання, піддається розтиранню, а у випадку використання рифлених або

зубчастих валків - ще й розколюванню. Для того щоб шматок

матеріалу захоплювався валками, необхідно виконати умову: tg α < tgφ; α ≤ φ, де φ – arctg ƒ – кут тертя матеріалу об валки; α – кут захоплення

– кут між напрямком сили Р і горизонтальною віссю; ƒ – коефіцієнт тертя. Продуктивність валкової дробарки може бути визначена таким

розрахунком. Об'єм матеріалу, який виходить із дробарки за один оберт валків,

відповідає об'єму паралелепіпеда з основою, рівною площі щілини, і висотою,

рівною довжині кола валка (в м3 ): V = π Dl b де D i l - діаметр і довжина валка, м; b - ширина зазору між валками, м. За частоти обертання

валків п (в с-1 ) і густини матеріалу, який подрібнюється, р

(кг/м3) продуктивність дробарки буде (в кг/с): М = πDlbμ де μ – поправний

коефіцієнт, що враховує нерівномірність живлення дробарки (для зерна μ =

0,5 – 0.7).

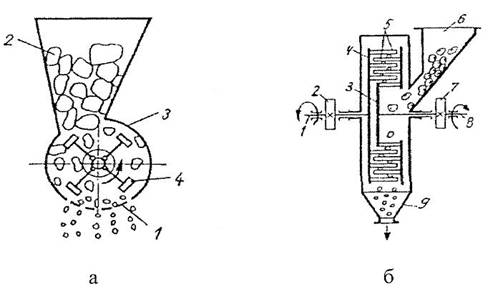

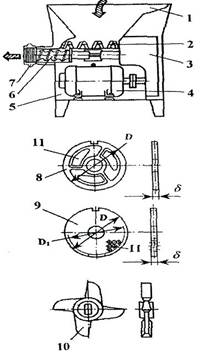

Рис. 2. Схеми дробарок ударної дії: а – молоткової; б – дезінтегратора. Якщо

валки обертаються з різною частотою, то продуктивність їх визначають за

середньої частоти обертання. Для дрібного і тонкого подрібнювання (помелу) зерна, цукру,

солі, солоду, сухих плодів і картоплі в харчовій промисловості використовують

машини, в яких процес подрібнювання здійснюється розбиванням. До цієї групи

відносяться молоткові дробарки і дезінтегратори (рис.2.). Різальні машини. Визначення їх продуктивності Різання надає сировині певної форми, розмірів та необхідної

якості поверхні. Робочим органом у різальних машинах є ніж.

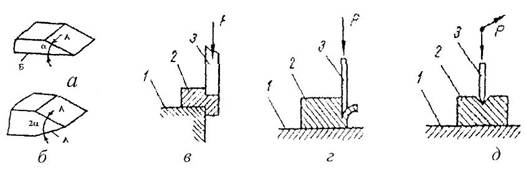

Рис.3. Види ножів

та способів різання Ножі (рис.3.) мають форму

двогранного одностороннього або двостороннього клина. Грань А одностороннього

клина є робочою, або лицевою. Плоска грань Б називається опорною

(рис.6, а). У двосторонньому клині (рис. 6, б) обидві грані робочі.

Лінія перетину граней називається ріжучим (робочим) пругом або лезом. Кут а і

2а між гранями називається кутом загострення. Різання за допомогою ножів

часто називають різанням лезом. Якщо ріжучий пруг ножа має зубчасту форму,

ножі називають пилками. Різання можна поділити на

три основні види: різання пуансоном (рис.6,

в), різання різцем (плоским клином, рис.6, г), різання ножем (рис.6,

ґ). Пуансон 3 під дією

сили Р, яка направлена

перпендикулярно своїй робочій поверхні, зрізає

матеріал 2, що

знаходиться на матриці 1. За

його допомогою ріжуть в основному тверді харчові продукти, наприклад овочі.

Різець 3 (рис.6, г) і ніж (рис.6, ґ) діють на матеріал 2,

що знаходиться на опорній плиті 1, як клини. За їх допомогою

ріжуть тверді, пластичні і м'які харчові продукти: м'ясо, рибу, хліб, овочі

тощо. Залежно від форми і

конструкції різального інструменту різальні машини поділяють на три групи: 1) з дисковими ножами; 2) з фігурними ножами

(серпоподібними, прямокутними та ін.); 3) з комбінованими ножами, які розрізують

продукт у двох взаємно перпендикулярних напрямках.

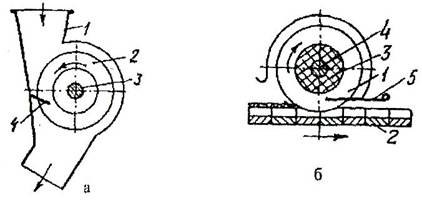

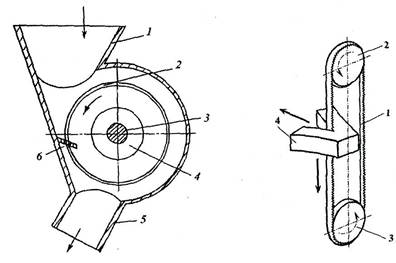

Рис. 4. Схеми

багатодискових різальних машин Ножам у

різальних машинах надають обертового, поступального, поворотно-поступального,

планетарного і вібруючого руху. Є різальні машини, в яких ножі нерухомі. Найбільшого поширення в

харчовій промисловості набули дискові і відцентрові різальні машини, а також

вовчки та кутери; вони мають декілька різновидів. На рис. 4 зображено дві

схеми багатодискових різальних машин. М'ясорізка

(рис.4 а) використовується для

розрізування шматків м'яса на смуги певної ширини. У корпусі 1 із

завантажувальним бункером змонтовані вал 3 з дисковими ножами 2 і напрямний

гребінець 4. Дискові

ножі закріплені на валу 3 з проміжними шайбами між ними. У машині для різання

цукеркових пластів (рис.4,б) ножі

являють собою диски 1 товщиною 1- Продуктивність (у кг/год) різальних машин з дисковими ножами для виробів у

вигляді смуги визначається за формулою М = 3600 h / l νρμ

( 1 – z) де l - ширина

щілини між дисками, м; h - висота шару

продукту, що розрізається, м; ν -

лінійна швидкість подачі продукту (шару чи смуги), м/с; р - густина продукту,

кг/м ; μ - кількість ножів на валу; z- коефіцієнт,

який враховує кількість відходів та використання максимальної продуктивності

різального механізму. Дискова овочерізка (рис.5) працює так. Корпус 4 овочерізки має форму

колового клина. Сировина подається в робочу зону бункера 5 і при обертанні

диска 2 під дією відцентрової сили заклинюється між корпусом 4 і

диском 2. Лезо ножа 3, що закріплений на диску, зрізає шар матеріалу 6. Нарізані овочі

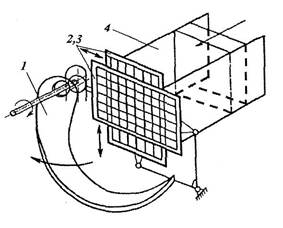

вивантажуються через лоток 1. Кутери використовують для тонкого подрібнювання м'ясних продуктів до

однорідної гомогенної маси (рис.6). їх в основному застосовують для

приготування фаршу ковбасних виробів. Кутср має

чашу 7, що повільно обертається на вертикальному валу 4. М’ясо в чаші

подрібнюється серпоподібними ножами 2, що закріплені на горизонтальному валу

і швидко обертаються. Вони рухаються дотично до

поверхні чаші.

Рис. 5. Схеми дискової

овочерізки

Рис.6. Схема кутера Для тонкого подрібнювання м'яса, риби, хліба, картоплі та інших

продуктів використовують також різальний механізм типу вовчка, але з більшою частотою

обертання ножа (п = 3000 хв-1). Конструкція вовчка скопійована з

побутової м'ясорубки; при цьому збільшені геометричні розміри робочих органів

та передбачена механізована подача сировини.

Рис. 7 - Вовчки Вовчки застосовують для подрібнення м'яса, хліба, картоплі, жирової

сировини тощо. Різальний орган

вовчка складається з ножа, що обертається, і нерухомої решітки. Вовчок (рис.7)

має бункер 1, куди

надходить сировина. Далі живильним 2,

а потім і робочим 6 шнеками,

що обертаються розміщеними в корпусі 5 електродвигуном 4 з приводом 3, сировина подається в

робочу камеру до різального механізму 7. Продукт продавлюється шнеком 6 крізь отвори решітки і зрізається ножем 10,

лезо якого притиснуте до неї. Найчастіше ножі мають хрестоподібну

форму. Решітки використовують з різними діаметрами отворів, які визначають

ступінь подрібнення. Різальний механізм може мати кілька площин різання за

допомогою послідовного набору решіток і ножів, що поліпшує умови подрібнення.

Причому діаметри отворів 11 решіток 8,

9 зменшуються в напрямку руху продукту. Різальний механізм

цього вовчка має решітку 8 для

попереднього подрібнення, двобічний ніж і вихідну решітку 9. Діаметр решітки (D) є

основною характеристикою вовчка і становить 80...300 мм. Діаметр отворів

решіток дорівнює 2...25 мм. Частота обертання робочого шнека 100...300 -1.

Дискові ножі (гладенькі або зубчасті) використовують в основному для різання

м'яких і пластичних матеріалів -- м'яса, риби, тіста, овочів. Схему

багатодискової м'ясорізки показано на рис.8. У

корпусі з бункером 1 для завантаження і вихідним патрубком 5 змонтовано вал 3 з дисковими ножами 2 та гребінку 6. Шматки м'яса, що

надходять з бункера, розрізаються на смужки певної товщини, яка визначається

шириною проміжних шайб 4 між

дисками. Колова швидкість диска 10...80 м/с. Багатодискові ножі можуть

подрібнювати м'ясо, що подається конвеєром, їх також застосовують для

різання баклажанів і кабачків на кружки. Однодискові

пили використовують для розділення туш тварин і розпилювання кісток. Стрічкові пили (рис.9)

із зубчастим полотном використовують для різання хліба, м'ясних і мучних

виробів. Полотно 1 - це

пружна сталева стрічка, що обертається за допомогою двох шківів — 2 і 3. Один із шківів є приводним, а другий - натяжним.

Швидкість руху стрічки коливається в межах 5...50 м/с, що забезпечує високу

швидкість різання матеріалу 4.

Рис.8.Схема

багатодискової м’ясорізки Рис. 9. Схема стрічкової пили

Рис.10.Схема

різального механізму шпикорізки Шпикорізки використовують для нарізання шпику на кубики. На рис.10

зображено різальний механізм шпикорізки. Спочатку брусок

шпику, який подають з короба 4, розрізається

на смужки за допомогою ножових рамок 2

і 3 з плоскими ножами, що переміщуються перпендикулярно одна

до одної. Потім серпоподібний ніж 1 розрізає смужки на кубики. Два розміри

кубика визначаються відстанню між плоскими ножами, третій — швидкістю

обертання серпоподібного ножа. Порядок виконання Завдання 1. Заповнити

таблицю. Таблиця

1. Характеристика дробарок (млинів)

Завдання

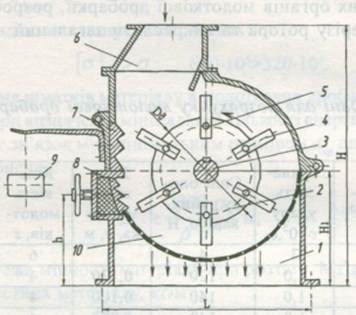

2. Описати будову молоткової дробарки, вказати

позиції і технологічний процес роботи.

Рис.1.

Конструктивна схема молоткової дробарки Завдання

3. Визначити продуктивність валкової дробарки. Для

цього зняти показники або виписати із паспорта машини: · в

– ширина щілини, м; · l – довжина валків, м; · D – діаметр валка,

м; · n – частота

обертання валків,хв.-1. Продуктивність

валкової дробарки визначають за формулою: D = 60blπDnρφ [кг/год] де:

в – ширина щілини, м; l – довжина валків, м;

D – діаметр валка,

м; n – частота

обертання валків хв-1; ρ – густина матеріалу, кг/м3;

φ

– коефіцієнт, що враховує нерівномірність подавання матеріалу φ = 0,2- 0,3 при

подрібненні твердих порід; φ = 0,4- 0,6 при подрібненні твердих

порід. Завдання

4. Зобразити схему барабанного млина вказати позиції

і технологічний процес роботи. Контрольні питання 1.

Як класифікують машини для

подрібнення? 2.

Як поділяють машини для

подрібнення залежно від конструктивних особливостей? 3.

Перерахуйте загальні вимоги, які

ставляться до машин для подрібнення? 4.

Які машини використовують для

грубого подрібнення? 5.

Які машини використовують для

дрібного і тонкого подрібнення? 6.

Яка будова та принцип роботи

молоткової дробарки? 7.

Яка будова та принцип дії

валькової дробарки? 8.

Яка будова та принцип дії

конусної дробарки? 9.

Яка будова та принцип роботи

щокової дробарки? |

||||||||||||||||||||||||||||||||||||||||||||||