|

|

Процеси і апарати харчових виробництв Електронний підручник |

|||||||||||

|

Лабораторні та практичні роботи

|

Лабораторне заняття №3 |

|||||||||||

|

Тема роботи: Вивчення

роботи машин для пресування Мета заняття: Вивчити

загальну будову і робочий процес машин для пресування, а також окремих їх

елементів. Матеріали та

обладнання 1. Інструктивна

картка виконання лабораторного заняття №3. 2. Моделі,

макети або схеми пресів. Література Гулий

У.С. та інші. Обладнання підприємств переробної і харчової промисловості. –

Вінниця.:Нова книга, 2001. – с. 238-264. Малежик І.Ф., Циганков

П.С. Процеси і апарати харчових

виробництв. – К.: НУХТ, 2003. – с.

385-394. Мирончик

В.Г., Орлов Л.О., Українець А.І., Пушанко М.М.,Гуцалюк В.М., Яровий В.Л., Заєць Ю.О., Даценко М.М., Заплетинков У.М. Розрахунки обладнання підприємств

переробної і харчової промисловості. Навчальний посібник. – Вінниця.: Нова

книга, 2004. – с. 154-183. Поперечний А. М., Черевко

О.І., Гаркуша В.Б., Кирпеченко Н.В., Ласкіна Н.А.

Процеси і апарати харчових виробництв. – К.: Центр учбової літератури,

2007. – с. 114-123. Знати: призначення,

класифікацію, будову та принцип роботи різних типів машин для пресування. Вміти:

підбирати машини для пресування, здійснювати їх обслуговування та проводити

розрахунок продуктивності пресів. Короткі відомості

з теоретичної частини роботи У

харчовій промисловості для віджимання рідин використовують преси

найрізноманітніших конструкцій періодичної та безперервної дії. їх поділяють

на такі групи: механічні, гідравлічні та пневматичні. Найбільше користуються

гідравлічним пресом. Він діє періодично і приводиться у рух за допомогою

рідини, яка нагнітається насосом високого тиску. Застосовують прес із двома

або трьома платформами, одна з яких знаходиться під тиском, а інші - на

розвантаженні вичавок і завантаженні м'язги. Після видавлювання соку платформи

міняють місцями: платформа з новою м'язгою надходить на видавлювання соку, а

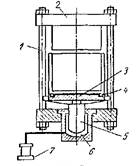

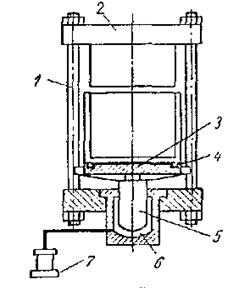

інші - на розвантаження і завантаження. На рис 1. наведено принципову схему

гідравлічного преса.

Рис. 1 .Схема гідравлічного преса Під тиском у робочий циліндр 6 насосом 7

подасться мінеральне масло, яке примушує плунжер 5, з'єднаний з плитою -

траверсою 3, рухатися вгору. Плита 3 піднімається по направляючих колонах 1,

які з'єднані з верхньою нерухомою плитою 2. Віджата рідина (сік чи олія)

збирається в чашці 4 на траверсі 3. М’язгу закладають у плоскі пакети із

сукна (під час одержання олії) або мішковини чи лавсанової тканини (під час

пресування плодів та ягід). Товщина шару м'язги в одному пакеті під час пресування

плодів та ягід становить 50- Практично виявлено можливість

відокремлення м'яса від кісток методом пресування. М'яка частина м'яса,

з'єднувальні тканини, кістки мають різні тиски початку зсуву. Поступово

підвищуючи тиск у пресі, можна відділити м'яку частину м'яса, а потім інші

фракції. Останнім часом на підприємствах харчової

промисловості преси періодичної дії замінюють пресами безперервної дії.

Зразком можуть бути шнекові преси. Пресуюче

зусилля в цих пресах створюється одним чи декількома шнеками, які

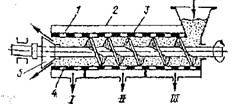

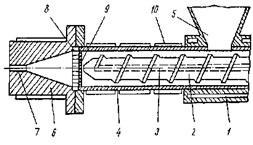

переміщують матеріал. На рис. 2 представлена схема шнекового

преса, який використовують для віджимання олії, томатного,

виноградного та інших соків із м’язги.

Рис. 2. Схема шнекового

преса У перфорованому циліндрі 1, розміщеному

в горизонтальному корпусі 2, розташований шнек 3 з кроком, який зменшується.

Шнек З призначений як для транспортування матеріалу, так і для віджимання з

нього рідини, яка відводиться у вигляді різних фракцій через отвори в основі

корпусу. Остаточне добування рідини досягається в камері тиску 4. Вихідний

отвір преса закривається конусом 5, за допомогою якого регулюється ширина

кільцевого зазору, а отже й ступінь віджимання рідини. Внутрішню частину

циліндрів і вал таких шнеків роблять циліндричними або східчастими; витки

шнеків виготовляють різними за профілем, довжиною і висотою. Віджимання рідини з матеріалу в

шнековому пресі відбувається внаслідок поступового ущільнення маси матеріалу

внаслідок таких процесів: - зменшення об'єму матеріалу, який

знаходиться між витками, завдяки зменшенню

кроку витків або їх діаметра, або одного й другого разом; - механічного впливу витків на матеріал під

час обертання шнека; - тертя матеріалу, що пресується, по поверхні

шнека, циліндра і частинок матеріалу між собою; -

опору в камері тиску. Вихід рідини та її якість залежать від

ступеня стиснення матеріалу між витками шнека, який характеризується

коефіцієнтом стиснення - відношенням об'єму матеріалу в першому витку шнека V1

до об'єму віджатої маси в останньому витку V2. К = V1 / V2 Під час віджимання соку з винограду К =

3 ± 6, під час віджимання олії К

= 3 ± 23. Продуктивність шнекового пресу по

сировині (у кг/с):

де,

S

- площа поперечного перерізу робочої зони корпусу преса в місці знаходження

першого витка шнека, зайнятої продуктом.( у м2):

де,

d0

- зовнішній діаметр шнека, м; d1

- внутрішній діаметр шнека, м;

де,

t

- крок першого витка шнека, м; n - частота обертання шнека за 1

с; Шнекові преси також знайшли своє

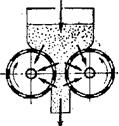

застосування у жирових цехах м’ясокомбінатів. Для віджимання використовують також валкові,

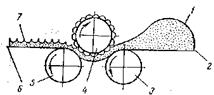

ексцентрикові, стрічкові, відцентрові та комбіновані преси безперервної дії. На рис. 3 показано схему дії вальцьового преса, який використовується для

віджимання рідини з картопляної м'язги у виробництві крохмалю.

Рис. 3. Схема вальцьового

преса Формування пластичних матеріалів Формуванням надають пластичним

матеріалам визначену форму. Цей спосіб оброблення використовують для

формування хлібопекарських дріжджів, виготовлення з тіста хлібобулочних і макаронних

виробів, формування карамелі, цукеркових мас і заготовок з тіста в

кондитерському виробництві. Останнім часом дуже виріс попит споживачів на

напівфабрикати, які пропонують м’ясопереробні підприємства: пельмені,

вареники, равіолі, манти та іншу продукцію, яка

передбачає процес формування. При цьому зросли і вимоги до якості: вироби

повинні зберігати надану їм форму, не розклеюватись після варіння. Оброблення матеріалів формуванням

припускає такі способи його здійснення: нагнітання, прокатування,

штампування та екструзію. Преси, які використовуються для

формування матеріалів, залежно від способу дії поділяються на нагнітальні, прокатувальні (закатувальні) і

штампувальні. Нагнітальні преси широко використовуються

для формування дріжджів, макаронних, цукеркових та інших виробів. Такі преси

безперервної дії складаються з нагнітального пристрою і формувального

пристрою - матриці. Основна частина нагнітальних пресів - матриця - являє собою металевий диск (кругла

матриця) або прямокутну пластину (тубусна матриця)

з наскрізними отворами, профіль яких визначає форму та зовнішній вигляд

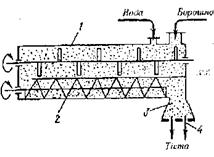

виробу (трубка, нитка, стрічка та ін.) Шнековий прес для виготовлення

макаронів, вермішелі і локшини, зображений на рис.4, складається з тістозмішувача 1, нагнітального шнека 2 і пресової

головки 5, яка забезпечує рівномірний тиск тіста на матрицю 4, Тиск

пресування в шнекових макаронних пресах становить 9-12 МПа,

середня швидкість пресування (виходу макаронних виробів із матриці)

0,015-0,05 м/с

Рис. 4. Схема

шнекового преса для виготовлення макаронів Штампувальні преси використовуються в

кондитерській промисловості і у виробництві печива (рис. 5)

Рис.

5. Схема барабанної штампувальної машини При цьому на поверхню виробу досить

часто наносять малюнок. Матеріал, що формується (тісто) , із лотка 2

підбирається приймальним барабаном 3. Потім на нього впливає штампувальний

барабан 4, па якому нанесено штамп малюнка. Матеріал 7, на який нанесено

малюнок, подається відвідним барабаном 5 на лоток 6 для готового продукту. Для

механічного формування пельменів призначені пельменні автомати, в яких

пельмені штампують спеціальні барабани, які мають штампи з гострими краями за

формою пельменя. Штампи одночасно вирізають пельмені із начиненого фаршем тістового джгута і склеюють їх по краям. Екструзія

- продавлювання тістоподібної маси через матрицю під тиском і за високої

температури. Продукти, які одержують за допомогою цього процесу, мають підвищені

харчові властивості, меншу густину, більшу гігроскопічність і крихкість,

краще засвоюються організмом людини. Це - кукурудзяні палички, сухі

сніданки, фігурні круп'яні вироби, харчові концентрати швидкого приготування. Для здійснення екструзійних

процесів використовують різні екструдери. На рис. 6 представлено схему черв'ячного (шнекового) екструдера.

Рис. 6. Схема

черв’ячного екструдера Продукт, який підлягає екструзії,

завантажується в бункер 5 з порожниною 1 для охолоджувальної води. Із бункера

продукт затягується і переміщується вздовж апарата черв'яком (шнеком) 2, у

канал 3 якого поступає гаряча вода для нагрівання продукту. Циліндр 4 також

нагрівається за рахунок електричних нагрівачів 10. Нагрітий або навіть

розплавлений продукт черв'яком продавлюється через фільтрувальну сітку 9, а

потім решітку 8 у головку 6. Із головки продукт виходить через формувальний

канал - матрицю 7. За рахунок миттєвого перепаду температури й тиску в

головці 6 (між зоною високого тиску 25 МПа і зоною

атмосферного тиску) відбувається миттєве (1,2 -10-4 с)

випаровування вологи, акумульована продуктом енергія звільнюється зі

швидкістю близькою швидкості вибуху, що приводить до утворення пористої

структури та збільшення об'єму екструдата

(спучування). При цьому

внаслідок "вибуху" продукта відбуваються

глибокі перетворення його структури: розрив клітинних стінок, деструкція,

гідроліз. Ущільнювання сипких матеріалів Процес пресування сипких матеріалів (брикетування)

широко використовується під час виробництва цукру-рафінаду, багатьох харчових

концентратів, вітамінів, комбікормів. Його головна мета зв'язати частини

зернистих сипких матеріалів у певну

форму – таблеток, округлих

гранул, кубиків, паралелепіпедів, брикетів і т. ін. Це, в свою чергу,

дозволяє збільшити якість і тривалість використання продукту, зменшити

витрати, покращити транспортування тощо. Різновидністю брикетування є

таблетування й грануляція. Таблетки і гранули мають менші розміри у

порівнянні з брикетами. Промисловість виробляє гранульовані:

чай, каву, харчові концентрати, цукерки та ін. Ущільнювання маси характеризується

коефіцієнтом пресування {в %):

де,

V1,

V2

– об’єм маси відповідно до і після пресування. Коефіцієнт пресування цукру- рафінаду становить 28 – 30%. Виходячи із законів механіки

дисперсних тіл, за умови, що маса, яка пресується, однорідна і немає втрат

тиску на тертя, виведена аналітична залежність для процесу ущільнення

де,

Тиск пресування розподіляється по висоті

брикету нерівномірно внаслідок тертя тіла об стінки матриці. Чим вищий тиск,

тим вищий ступінь ущільнення. З рівняння аналітичної залежності для процесу

ущільнення з урахуванням розподілу тиску в бруску виведено рівняння

реального процесу ущільнення при односторонньому пресуванні. З цього рівняння

випливає, що брикет має найбільшу густину безпосередньо біля пуансона, який

здійснює стиснення. У зв'язку з цим стає явною доцільність двостороннього

стиснення, коли навантаження прикладається до двох протилежних поверхонь

брикету. Як показали досліди, у цьому разі брикет має рівномірну густину по

висоті, на 10...20 % зменшується потрібне навантаження. Ефективність пресування зумовлена

взаємним зчепленням частинок, дією капілярних сил, що виникають під час

ущільнення маси. Міцність брикетів залежить від стану матеріалу, який

підлягає пресуванню, його вологості, попередньої теплової обробки. Інколи,

щоб підвищити міцність, доцільно додавати зв'язувальну рідину. Ефективність

пресування і міцність брикетів підвищуються із збільшенням тривалості

процесу. Ці показники поліпшуються також від витримування маси під тиском і

при повторній дії тиску на брикет. Для брикетування рафінаду особливо

широке використання одержали машини із зворотно-поступальним рухом пуансонів

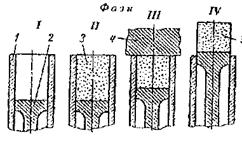

і з одностороннім пресуванням. До числа таких машин відноситься карусельний прес, схему роботи якого зображено на

рис. 8.

Рис. 7. Схема

роботи карусельного преса Пресування відбувається в спеціальних

формах (матрицях) 1 за допомогою пуансонів 2, що стискують кашку 3. Пуансон

опускається в нижнє положення (позиція І), після цього матриця наповнюється

продуктом (позиція II), потім здійснюється стиснення матеріалу

пуансоном (у цю мить над матрицею знаходиться плита 4, позиція III), і, нарешті, пуансон виштовхує

готовий брикет із матриці (позиція IV). Особливим пристроєм брикет зсувається на

транспортуючий механізм. Продуктивність преса визначається частотою

обертання каруселі і кількістю матриць. Карусельний прес розвиває тиск

близько 15-20 МПа. Порядок виконання Завдання

1. Заповнити таблицю. Таблиця 1. Характеристика

пресів

Завдання

2. Описати будову гідравлічного преса, вказати

позиції і технологічний процес роботи.

Рис.8.

Гідравлічний прес Завдання

3. Зобразити схему штампувального преса, вказати

позиції, описати його будову і технологічний процес роботи. Завдання

4. Визначити продуктивність дискового ротаційного

преса. Для цього зняти показники або виписати із паспортних даних машини: · m – кількість пресувань за

секунду; · n – кількість брусків за одне пресування; · p – маса бруска, кг; · b – кількість

зворотніх відходів

при пресуванні. Продуктивність

дискового ротаційного преса визначають за формулою: G

= 100mnpk/100+в [кг/с] де:

m

– кількість пресувань за секунду; n – кількість брусків за одне пресування; p – маса бруска, кг; b – кількість зворотніх

відходів при пресуванні; k – експлуатаційний коефіцієнт. Контрольні питання 1.

Як класифікують машини для

пресування? 2.

Які конструкції пресів

використовують для віджимання рідини? 3.

Які конструкції пресів

використовують для формування пластичних матеріалів? 4.

Як класифікують преси для

брикетування і гранулювання? 5.

Який принцип роботи пресів для

брикетування і гранулювання? 6.

Поясніть будову і принцип роботи

гідравлічного преса? 7.

Де використовують вертикальні

пневматичні преси7 8.

Поясніть будову і принцип роботи

механічних пресів? 9.

Поясність особливості

карусельного преса? |

||||||||||||