|

|

Процеси і апарати харчових виробництв Електронний підручник |

|||||||||||

|

Лабораторні та практичні роботи

|

Лабораторне заняття №4 |

|||||||||||

|

Тема роботи: Вивчення роботи теплообмінних апаратів Мета заняття: Вивчити загальну будову і робочий процес у теплообмінних апаратах, а

також окремих їх елементів. Матеріали та обладнання 1.

Інструктивна

картка виконання лабораторного заняття №4. 2.

Моделі,

макети або схеми теплообмінних

апаратів. Література Гулий У.С. та інші. Обладнання підприємств

переробної і харчової промисловості. – Вінниця.:Нова книга, 2001. – с. Малежик

І.Ф., Циганков П.С. Процеси і

апарати харчових виробництв. – К.:

НУХТ, 2003. – с. Мирончик В.Г., Орлов Л.О., Українець А.І.,

Пушанко М.М.,Гуцалюк В.М., Яровий В.Л., Заєць Ю.О., Даценко М.М., Заплетинков

У.М. Розрахунки обладнання підприємств переробної і харчової промисловості.

Навчальний посібник. – Вінниця.: Нова книга, 2004. – с. Поперечний

А. М., Черевко О.І., Гаркуша В.Б., Кирпеченко Н.В., Ласкіна Н.А. Процеси і апарати харчових виробництв. –

К.: Центр учбової літератури, 2007. – с. Знати: призначення,

класифікацію, будову та принцип роботи різних типів теплообмінних апаратів. Вміти:

підбирати, здій теплообмінні апарати,

здійснювати їх обслуговування. Короткі відомості з теоретичної частини роботи 1. Класифікація теплообмінників

Теплообмінники - це

пристрої, в яких здійснюється теплообмін між середовищами, які гріють, і

середовищами, які нагріваються. Для того щоб розібратися в різноманітті

теплообмінників, їх класифікують за певними ознаками. У теплообмінних апаратах здійснюються майже всі

види теплових процесів, тому залежно від виконуваних функцій їх поділяють на

такі основні групи: нагрівачі, випарники і кип'ятильники, холодильники і

конденсатори, випарні апарати, пастеризатори, регенератори, деаератори та ін. Залежно від виду робочих середовищ розрізняються

теплообмінники: -

рідинно-рідинні - при теплообміні між двома рідкими середовищами; - парорідинні - при теплообміні між парою і

рідиною; - газорідинні — при теплообміні між газом і

рідиною. За способом передачі теплоти розрізняються

теплообмінники поверхневі і змішувальні. У поверхневих

теплообмінниках відбувається передача теплоти через поверхню

нагрівання. У змішувальних теплообмінниках

здійснюється обмін теплотою при безпосередньому змішуванні теплоносіїв.

Поверхневі теплообмінники бувають рекуперативні

та регенеративні. У рекуператорах теплоносій і продукт, між якими

відбувається теплообмін, знаходяться по різні боки стінки, що їх розділяє. В

регенераторах одна й та же поверхня апарату омивається почергово то

теплоносієм, то продуктом. Ці теплообмінники в харчовій промисловості

значного поширення не отримали. Тому далі під назвою "поверхневі

теплообмінники" або просто "теплообмінники" будемо розуміти

рекуперативні теплообмінники. За тепловим режимом розрізняються

теплообмінники періодичної дії, в яких спостерігається нестаціонарний

тепловий процес, і безперервної дії з процесом, що встановився в часі. За конфігурацією поверхні теплообміну

розрізняються теплообмінники: трубчасті, пластинчасті, спіральні, оболонкові

і з оребреною поверхнею. Трубчасті теплообмінники, в свою чергу поділяються

на кожухотрубні, змієвикові, типу "труба в трубі", елементні

секційні, зрошувальні і комбіновані. Окрім

наведених основних класифікаційних ознак теплообмінних апаратів, їх можна

класифікувати за додатковими ознаками. Так за напрямом руху робочих середовищ

розрізняють теплообмінники прямоточні, протитечійні, з перехресною течією і зі змішаною течією; за числом ходів

теплоносія розрізняють теплообмінники одноходові і багатоходові; за

жорсткістю конструкції -теплообмінники жорсткого, напівжорсткого і

нежорсткого типу. Кожухотрубні теплообмінники можуть бути

виготовлені одно-, дво-, чотири-, шестиходовими по трубному простору, з

перегородками або без них у міжтрубному просторі. 2. Конструкції теплообмінників Теплообмінники із оболонками часто застосовуються для періодичного

нагрівання або охолоджування (наприклад, для підігрівання і уварювання кондитерських

мас). Технологічний процес у них може здійснюватися під тиском (автоклави),

розрідженням (вакуум-апарати) і при атмосферному тиску (варильні котли).

Апарати мають циліндричні, сферичні або плоскі подвійні стінки, що утворюють

герметично замкнутий простір - водну або парову оболонку. Для інтенсифікації

теплообміну з боку продукту, що обробляється, апарати можуть обладнуватися

механічними мішалками, а для вивантаження продукту - пристроєм для

перевертання. Звичайно апарати з паровою оболонкою працюють під тиском, що не

перевищує 0,5 МПа. Кожухотрубні теплообмінники

отримали в промисловості найбільше застосування завдяки своїй компактності,

простоті у виготовленні та надійності в роботі. Вони використовуються для теплообміну

між потоками в різноманітних агрегатних станах: пара-рідина, рідина-рідина,

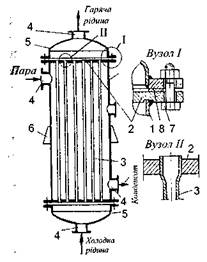

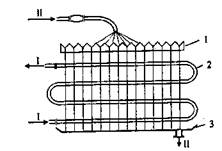

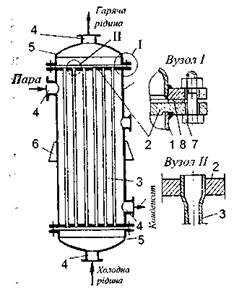

газ-газ, газ-рідина. На рис.1 показано

вертикальний одноходовий теплообмінник жорсткої конструкції, що складається

з циліндричного корпусу (або кожуха) 1 і приварених до нього трубних решіток

2 з пучком труб 3. Пучок труб ділить весь об'єм корпусу

теплообмінника на трубний простір,

укладений всередині

гріючих труб, і

міжтрубний. До корпусу приєднані з

допомогою болтового сполучення два днища 5. Для введення і

виведення теплоносіїв корпус і днища мають патрубки 4. Один потік

теплоносія, наприклад рідина, спрямовується в трубний простір, проходить по трубках і виходить з теплообмінника

через патрубок у верхньому днищі. Інший потік теплоносія, наприклад

пара, рухається у

міжтрубному просторі теплообмінника, омиваючи ззовні пучок

гріючих труб. При цьому середовище, що

гріється, спрямовують

знизу вгору, а середовище, що віддає теплоту,- в

протилежному напрямі.

Рис. 1 . Кожухотрубний теплообмінник Гріючі

труби з'єднуються з трубними решітками зварюванням, пайкою або розвальцьовані

в ній. Гріючі труби виробляють зі сталі, міді або латуні. Труби в решітках

звичайно розміщують рівномірно по периметрах правильних шестикутників, що

забезпечує компактність розташування. Інколи труби розміщують по

концентричних колах. За необхідності забезпечення очистки зовнішніх поверхонь

труб застосовують коридорне розташування - по боках квадратів. Внаслідок

великого сумарного прохідного перерізу труб і міжтрубного простору швидкості

протікання теплоносіїв невеликі і коефіцієнти тепловіддачі в цьому

теплообміннику порівняно низькі. Для збільшення швидкості протікання

(інтенсифікації теплообміну) в трубному і міжтрубному просторах встановлюють

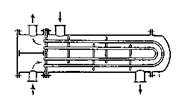

перегородки, зменшуючи переріз потоку теплоносіїв. На рис.2 подано такий

багатоходовий теплообмінник, що має два ходи по трубному простору і п'ять

ходів по міжтрубному. Кожухотрубні теплообмінники розташовуються вертикально або горизонтально.

При різниці температур між теплоносіями понад 50°С за рахунок неоднакових

температурних подовжень у зварювальних швах приєднання кожухів до трубних

решіток, а також у місці приєднань труб у решітках виникають значні

напруження, що можуть перевищити межу міцності матеріалу. В результаті

з'являються нещільності, порушується герметичність.

Рис. 2. Багатоходовий

кожухотрубний теплообмінник з U – подібними

трубками Для компенсації неоднакового подовження труб і

корпусу апарата застосовують конструкції теплообмінників з лінзовими

компенсаторами, з плаваючою голівкою, з U - подібними трубами (рис.2.), а також із

сальниковими пристроями. Поверхня нагрівання кожухотрубних теплообмінників

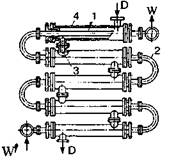

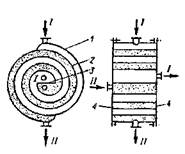

може становити до Елементні теплообмінники. Найпростіший двотрубний теплообмінник типу

"труба в трубі" (рис.3) складається з двох труб: внутрішньої 1

меншого діаметра і зовнішньої 4 більшого діаметра, Звичайно з'єднують

послідовно один з одним у батарею декілька таких простих теплообмінних елементів

за допомогою фланцевих з’єднань 3 і

колін 2.

Рис. 3. Теплообмінник типу «труба в трубі» У двотрубних теплообмінниках можна створити високі швидкості теплоносія

і продукту. У зв'язку з цим апарати характеризуются порівняно високим

коефіцієнтом теплопередачі. Однак ці теплообмінники громіздкі і

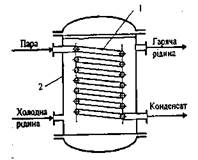

металомісткі. Змійовиковий теплообмінник. Теплообмінний елемент - змійовик - це труба

1, зігнута будь-яким чином і поміщена в посудину 2. Змійовик занурено в

рідину, що нагрівається або охолоджується теплоносієм, який рухається по

змійовику (рис.4). Змійовикові теплообмінники виготовляються з плоским змійовиком

або зі змійовиком, зігнутим по гвинтовій

лінії. У змійовиковому вакуум-апараті для уварювання кондитерських мас

по змійовику проходить продукт. Ці теплообмінники відрізняються простотою

конструкції. Проте у них ускладнено очищення внутрішньої поверхні зігнутої

труби, змійовик створює великий гідравлічний опір.

Рис.4. Змійовиковий теплообмінник Зрошувальний теплообмінник - це змійовик 2 (рис.5), зігнутий у

вертикальній площині, розподільний жолоб з отворами І та піддон 3. Рідина з

розподільного жолоба витікає на верхній виток, омиває зовнішню поверхню труб

змійовика і стікає в піддон під змійовиком. Залежно від температури середовища, що

протікає всередині змійовика, рідина, що омиває трубки, нагрівається або

охолоджується. Позитивна якість цих теплообмінників полягає в простоті

обслуговування і невеликій витраті охолоджувального агента (води), що використовується

багаторазово. Недоліки зрошувальних теплообмінників: громіздкість, значна

металомісткість та низькі значення коефіцієнта теплопередачі. Застосовуються

для охолоджування пива, молока та інших рідин, у холодильній техніці — як

конденсатор.

Рис. 5. Зрошувальний теплообмінник

а

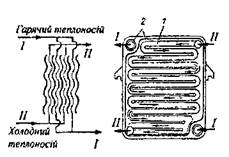

б Рис. 6. а- спіральний теплообмінник; б – пластинчастий теплообмінник У спіральному

теплообміннику поверхня теплообміну утворюється двома металевими листами 1 і

2, згорнутими у вигляді спіралі (рис.6,а). Внутрішні кінці листів приварені

до глухої перегородки З, а їхні зовнішні кінці зварені один з одним. Торці

спіралі закриті встановленими на прокладках плоскими кришками 4. Біля

зовнішніх кінців спіралей та в центрі кришки приварені патрубки для введення

і виведення теплоносіїв. Спіральний теплообмінник має високий коефіцієнт

теплопередачі, незначний гідравлічний опір і відзначається компактністю.

Однак він складний у виготовленні і непридатний для роботи під тиском понад 1

МПа. Пластинчасті теплообмінники широко застосовуються для охолоджування і підігрівання

різноманітних рідин (молока, соків, вина, пива та ін.) з робочими

температурами до З00°С при тиску до 1,6 МПа (рис.6,б). Теплообмінник

складається з пакету гофрованих металевих пластин. Між пластинами

утворюються герметичні канали 1, у яких здійснюється протитечійний рух

гарячого і холодного теплоносіїв. Пластини гофровані для того, щоб збільшити

поверхню теплообміну і створити турбулентну течію рідини в вузьких каналах,

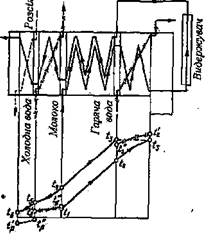

відстань між якими дорівнює 3- Значне поширення в харчовій технології має

пастеризація в безперервному потоці, при якій продукт подається насосами в

теплообмінні апарати пластинчастого або трубчастого типів. У пластинчастих

пастеризаторах по ходу руху рідини, що обробляється (по секціях) здійснюються

такі процеси (рис.7):

Рис. 7. Схема

роботи і температурний графік пластинчастого пастеризатора часткове нагрівання продукту, що надходить,

теплотою вихідного (пастеризованого) продукту (секція рекуперації теплоти);

нагрівання продукту гарячою водою або парою до заданої температури (секція

пастеризації); витримка протягом деякого часу нагрітого продукту при

температурі пастеризації (секція витримки); охолоджування вихідного продукту

з передачею теплоти продукту, що надходить, на нагрівання {секція

рекуперації теплоти); охолоджування продукту холодною водою (секція

охолоджування водою); охолоджування продукту розсолом (секція охолоджування

розсолом). Кожну секцію пластинчастого пастеризатора утворено пакетами з

декількох пластин. Як правило, пастеризація і охолоджування здійснюються при

автоматичному регулюванні технологічного процесу. Пластинчастий пастеризатор, схему якого надано на

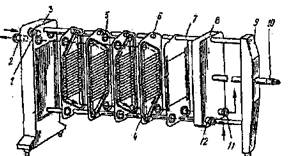

рис.8 , складається з групи сталевих теплообмінних штампованих пластин б,

підвішених на горизонтальних штангах 7, кінці яких закріплено в стійки 3 і

9. За допомогою натискної плити 8 та гвинта 10 пластини в зібраному стані

стиснуті в один пакет. На схемі для більш ясного зображення потоку рідини

показані тільки п'ять пластин у розімкнутому положенні. У дійсності пластини

в робочому положенні щільно притиснуті одна до одної на гумових прокладках 4

і 5.

Рис. 8. Схема

пластинчастого пастеризатора Пластини

мають однакові габарити, але відрізняються розташуванням вхідних і вихідних

каналів 11 та 12. Під час збирання пластини чергуються та утворюють ряд

замкнених камер, по один бік яких проходить продукт, що пастеризується, а по

інший - охолоджуюча або гріюча рідина. У зібраному апараті теплообмінні

пластини групуються в секції (рекуперації, пастеризації, охолоджування).

Кожна секція складається з пакетів, через які продукт рухається також

послідовно. Використання

теплоти, яку накопичив оброблюваний продукт після секції пастеризації в

секції рекуперації для підігрівання матеріалу, що надходить, значно скорочує

витрати теплоти на пастеризацію і витрату охолоджуючої води. Показником, що

характеризує економічність роботи такого апарата, є коефіцієнт регенерації

теплоти:

де Qp - кількість теплоти, використаної в секції рекуперації, Вт; Q - загальна кількість теплоти, витрачена на

підігрівання продукту від початкової температури до температури пастеризації,

Вт; G -

маса продукту, що нагрівається кг/с; с - середня питома теплоємність

продукту, Дж/(кг-К); t1 -

початкова температура продукту,°С; t2 -

температура продукту після підігрівання в секції рекуперації, °С; t3 - температура пастеризації, °С. Коефіцієнт регенерації протитечійних

пластинчастих пастеризаторів складає: Е=0,7-0,8. Внаслідок високих швидкостей руху рідини між

пластинами досягається високе значення коефіцієнта теплопередачі з малим

гідравлічним опором. Паралельне розташування плоских пластин з

малими проміжками між ними дає змогу розмістити в просторі робочу поверхню

теплообмінника найбільш компактно, завдяки чому значно зменшуються габарити

пластинчастого апарата порівняно з іншими типами рідинних теплообмінників.

Наприклад, коефіцієнт компактності пластинчастих апаратів (відношення

робочої поверхні до об’єму робочої зони) досягає 200 м2/м3,

що в 5-10 разів більше, ніж для трубчастих. Відзначимо, що пластинчастий теплообмінник

надає конструктору і виробникові великі можливості по здійсненню

різноманітних компонуючих варіантів і легко припускає збільшення (або зменшення)

робочої поверхні апарата, який знаходиться в експлуатації. Він припускає

вільне внесення різноманітних коригувань у схемі руху потоків і дає змогу

зосереджувати на одній станині теплообмінні секції різноманітного

призначення для виконання в одному апараті усього комплексу операцій

теплового оброблення продуктів, що є надзвичайно важливим фактором. Випускаються різноманітні модифікації

теплообмінників цього типу з пластинами зі сталі різних марок, алюмінію,

титану та інших металів, розбірної та нерозбірної конструкцій з поверхнями

теплообміну від 0,4 до У харчовій промисловості для віджимання рідин

використовують преси найрізноманітніших конструкцій періодичної та

безперервної дії. їх поділяють на такі групи: механічні, гідравлічні та

пневматичні. Найбільше користуються гідравлічним пресом. Він діє періодично і

приводиться у рух за допомогою рідини, яка нагнітається насосом високого

тиску. Застосовують прес із двома або трьома платформами, одна з яких

знаходиться під тиском, а інші - на розвантаженні вичавок і завантаженні

м'язги. Порядок виконання Завдання 1. Заповнити таблицю. Таблиця

1. Характеристика теплообмінників

Завдання 2. Описати будову кожухотрубного теплообмінника,

вказати позиції і технологічний процес роботи.

Рис.8. Кожухотрубний теплообмінник Завдання 3. Зобразити схему теплообмінника типу «труба в

трубі», вказати позиції, описати його будову і технологічний процес роботи. Завдання 4. Описати принцип роботи змієвикового

теплообмінника та регулювання у ньому температурного режиму. Контрольні питання 1.

Як класифікують

теплообмінні апарати? 2.

Які

конструкції теплообмінних апаратів використовують у м’ясній промисловості? 3.

Які

особливості будови кожухотрубного теплообмінника? 4.

Як

розрізняють теплообмінники за способом передачі теплоти? 5.

Як

розрізняються теплообмінники залежно від виду робочих середовищ? 6.

Як

розрізняються теплообмінники за конфігурацією поверхні теплообміну? 7.Поясніть будову і принцип роботи спірального

теплообмінника? 8.Де використовують пластинчасті теплообмінники? 9.Поясніть будову і принцип роботи змієвикового

теплообмінника? |

||||||||||||