|

|

Процеси і апарати харчових виробництв Електронний підручник |

|||||||||||||||

|

Лабораторні та практичні роботи |

Практичне заняття №1 |

|||||||||||||||

|

Тема роботи: Проведення розрахунку продуктивності та поверхні

осаду відстійника Мета заняття: Освоїти методику розрахунку швидкості осідання кулеподібних

часток та продуктивності і поверхні осаду відстійника. Матеріали та обладнання 1.

Інструктивна картка виконання

практичного заняття №1. 2.

Моделі, макети або схеми

відстійників. Література Гулий

У.С. та інші. Обладнання підприємств переробної і харчової промисловості. –

Вінниця.:Нова книга, 2001. – с. 173-184. Малежик І.Ф., Циганков П.С. Процеси і апарати харчових виробництв. – К.: НУХТ, 2003. – с. 68-75. Поперечний А. М., Черевко О.І., Гаркуша В.Б.,

Кирпеченко Н.В., Ласкіна Н.А. Процеси

і апарати харчових виробництв. – К.: Центр учбової літератури, 2007. – с.

72-77. Шалугін

В.С., Шмандій В.М. Процеси та апарати промислових технологій. Навчальний

посібник. – К.: Центр учбової літератури, 2008. – с. 59-69. Знати: призначення,

класифікацію, будову та принцип роботи відстійників. Вміти: проводити

розрахунок швидкості осідання кулеподібних часток та продуктивності і

поверхні осаду відстійника. Короткі відомості

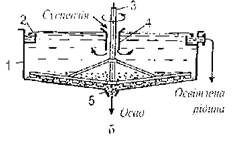

з теоретичної частини роботи. Рис. 1. Схеми апаратів для осадження а – періодичної дії б – безперервної дії Розділення

суспензій, емульсій та газових дисперсних систем під дією гравітаційного поля

проводять в апаратах, які називаються відстійниками.

Розрізняють відстійники періодичної, напівбезперервної та безперервної дій. Відстійник періодичної дії - це циліндричний

резервуар 1 з конічним дном (рис.1, а). Суміш, яку мають розділяти,

заливають в апарат і лишають. відстоюватись. Якщо густина частинок ρч

більша від густини середовища ρс, то частинки цілком або

частково встигають осісти в нижній частині апарата, утворюючи концентрований

осад, а у верхній частині апарата утворюється прояснений шар. Якщо ж ρч

< ρс, то частинки

дисперсної фази спливають угору, утворюючи концентрований продукт на поверхні

освітленого шару. У першому випадку через сифонну трубу 2 зливають освітлений

шар, а потім вивантажують осад через нижній штуцер. У другому спочатку

знімають верхню частину, а потім зливають освітлену рідину. Після промивання

відстійника процес знову повторюється. На

рис. 1,б зображено схему одноярусного відстійника

безперервної дії з механізованим виділенням осаду. Він являє собою

циліндричний резервуар 1 з конічним дном і кільцевим лотком - водозливом 2

для відведення освітленої рідини. У центрі апарата встановлено вал 3 з гребками,

який повільно обертається (близько 10 обертів за 1 год.). Гребки призначені

для просування осаду по днищу від периферії до вихідного патрубка 5 у центрі

апарата. Суспензія підводиться в апарат по центральній трубі 4. Для

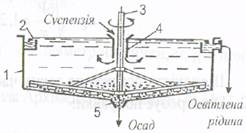

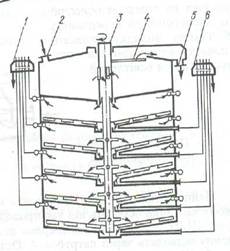

збільшення поверхні осадження і економії площі приміщень відстійники роблять

багатоярусними. Вони складаються з декількох (4-5) одноярусних відстійників,

які розташовані один над другим і працюють, як правило, паралельно. П'ятиярусний

відстійник, який застосовують на цукрових заводах для згущення сатураційних

соків, схематично зображено на рис.2.

Рис. 2. Схема

багатоярусного відстійника безперервної дії Сатураційний

сік через патрубок 2 подають у верхній підготовчий ярус для відділення від

газу та піни, після чого він розподіляється по п'яти ярусах крізь відповідні

отвори в порожнистому валу 3, що обертається з частотою 0,15...0,2 хв. Піна

за допомогою лопаті 4 відводиться через патрубок 5. Освітлена рідина і згущена суспензія за

принципом сполучених посудин надходять з кожного ярусу відповідно в приймачі

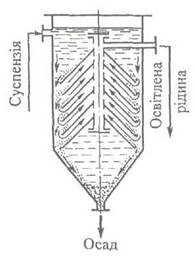

6, звідки відводяться далі у виробництво. На рис. 3.

показано схему циліндричного відстійника безперервної дії з конічними

перегородками. Суспензія, що надходить в апарат, розподіляється по каналах

між конусами. Тверді частинки осідають на поверхні конусів. Аналіз рівняння за визначенням швидкості

осадження (7) показує, що для прискорення (інтенсифікації) процесу осадження

бажане зменшення в'язкості середовища μ та збільшення розміру частинок d і рушійної сили - різниці густин

частинок та середовища (ρч – ρс). Для

зменшення в'язкості гетерогенні системи перед осіданням (чи відстоюванням)

часто нагрівають до температур допустимих технологічними умовами. Для

збільшення розміру частинок використовують їх коагуляцію, тобто об'єднання

декількох частинок в одну за рахунок введення в гетерогенну систему

коагулянтів (желатин, пектин, бентоніт, електроліти). Використовують також і

такий метод агрегатування дрібних частинок, як флокуляція.

Рис.3. Схема циліндричного відстійника

безперервної дії з конічними перегородками Порядок виконання Завдання

1. Зобразити схему відстійника, за вказівкою викладача

(періодичної, напівбезперервної чи безперервної дії) підписати назви основних

складових їх частин та описати його будову і принцип дії. Завдання

2. Провести розрахунок по визначенню швидкості осідання

кулеподібних часток та продуктивності і поверхні осаду відстійника. Таблиця1. Вихідні

дані

Визначити

критерій Архімеда і визначають режим руху рідини

де,

При

При

При

Визначити

критерій Рейнольдса Для

ламінарного режиму Для

перехідного режиму Для

турбулентного режиму

Визначити

швидкість осідання частинки обчислюється за формулою:

де,

Для

ламінарного режиму при обчисленні швидкості осідання частинок використовують

формулу Стокса:

Для

турбулентного режиму рівняння має вигляд:

Визначити

продуктивність відстійника за формулою: G=3600F де,

F

– поверхня осідання або площа перерізу відстійника, м Визначити

поверхню осідання розраховують за формулою: F=1 де,

1 – довжина відстійника, м;

Примітка. Як правило для

частинок діаметр яких менший 100 мкм маємо

ламінарний режим руху. Контрольні питання 1.

Що таке відстоювання? 2.

Які ви знаєте режими руху рідин? 3.

Як класифікують відстійники? 4.

Які сили діють на кулеподібну

частинку в середовищі? 5.

За якою формулою обчислюють швидкість

осадження при ламінарному режимі? 6.

За якою формулою обчислюють швидкість

осадження при турбулентному режимі? За

якою формулою визначають продуктивність відстійника? |

||||||||||||||||