|

|

Процеси і апарати харчових виробництв Електронний підручник |

||

|

Лабораторні

та практичні

роботи |

2.3 Гідравлічні машини |

||

|

1. Класифікація, призначення гідравлічних

машин. 4. Компресорні машини. Вентилятори. 1. Класифікація,

призначення гідравлічних машин Рідини й гази, які

використовуються в харчовій технології, часто необхідно транспортувати

трубопроводами як на підприємствах (для подачі в апарати і установки, з цеху

в цех тощо), так і поза ними (для отримання вихідної сировини або відправки

готової продукції тощо). Цю проблему можна вирішити дуже просто, якщо рідина

переміщується з високого рівня на низький самопливом. Але частіше в техніці

доводиться вирішувати зворотне завдання - транспортування рідини з низького

рівня на високий. Для цього використовують гідравлічні

машини, в яких механічна енергія двигуна перетворюється на енергію

рідини, яка транспортується, внаслідок підвищення її тиску. Ці машини можна

розподілити на три групи: 1) насоси (для переміщення рідин); 2) вентилятори (для

переміщення газів); 3) компресори (для стискування й

переміщення газів). Насоси використовують для переміщення рідин у трубопроводах і апаратах.

Переміщення пов'язане з подоланням сил тертя, місцевих опорів, а також

витратами енергії на піднімання рідини з нижчого на вищий рівень. За видом робочої камери і

сполученням її зі входом і виходом насоса розрізняють два основні класи насосів: об'ємні та динамічні. В об'ємних насосах рідина переміщується шляхом періодичної

зміни об'єму камери, яка поперемінне з'єднується зі входом і виходом насоса.

До об'ємних насосів відносяться поршневі,

мембранні, ротаційні та ін. В динамічних насосах рідина переміщується під

силовою дією на неї в камері, яка постійно сполучається з виходом і входом

насоса. До них відносяться такі основні типи: відцентрові, вісьові (пропелерні),

роторні, гвинтові, вихрові, струменеві. Розглянемо конструктивний

устрій динамічних насосів. Відцентрові насоси найбільше використовують у

промисловості та на підприємствах ресторанного господарства для перекачування

малов'язких рідин. Це пояснюється їх високою продуктивністю, невеликими

розмірами, можливістю безпосередньо приєднати до електродвигуна. Окрім того,

відцентрові насоси прості за конструкцією, тому їх можна виготовляти з різноманітних

матеріалів. Останній факт робить насоси цього типу незамінними під час

перекачування харчових рідин (соків, молока, сиропів). Вони класифікуються за

конструктивними ознаками, перепадом тисків та частотою обертання робочого

колеса. За створюваним перепадом тиску

відцентрові насоси розподіляються на: а) насоси низького тиску, які

створюють до 20- За кількістю робочих коліс

насоси бувають одноступеневі та багатоступеневі. В багатоступеневих насосах

рідина проходить послідовно через декілька робочих коліс, закріплених на

одному валу. Перепади тисків, які створюються в кожному колесі, складаються,

внаслідок чого значно збільшується загальний перепад тиску, створюваного

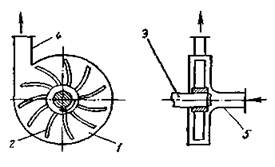

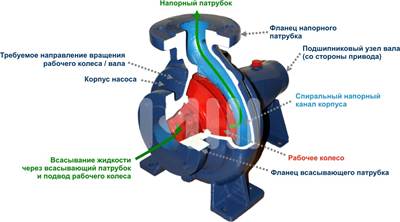

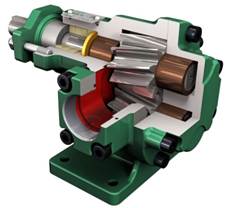

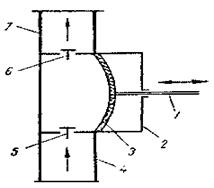

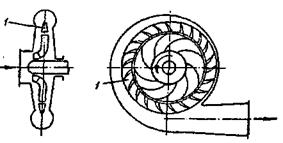

насосом. Ці насоси відносяться до групи насосів середнього й високого тиску. Відцентровий насос (рис.1.)

складається з корпуса 7, що має спіралеподібний канал, у якому обертається

робоче колесо 2, закріплене на валу

3.

Рис.1. Одноступінчатий горизонтальний

відцентровий насос

Рис.2. Відцентровий насос

Рис.3. Горизонтальний відцентровий насос На робочому колесі закріплені

лопаті, між якими розмішуються канали для проходження рідини. Подача рідини

до насоса здійснюється через усмоктувальний патрубок 5, який з'єднаний з

центральною частиною робочого колеса. Нагнітальний патрубок 4, розміщений тангенціально по

відношенню до робочого колеса, використовується для відведення рідини з

насоса. Відцентрові насоси працюють так. Під час обертання відцентрового

колеса рідина через усмоктувальний патрубок поступає до каналу між

лопатками. Під дією відцентрових сил рідина проходить по каналах робочого

колеса і відкидається до його периферії, набуваючи при цьому кінетичної

енергії.

Рис.4 Типи робочих

коліс відцентрових насосів У спіралевидному каналі

корпуса насоса кінетична енергія рідини перетворюється на енергію тиску, і

рідина викидається у нагнітальний патрубок. Таким чином, рідина безперервно

поступає до насоса, проходить через нього і виходить через нагнітальний

патрубок. Особливість відцентрового

насоса полягає в тому, що для початку його роботи необхідно, щоб внутрішня

порожнина корпуса з робочим колесом була заповнена рідиною. Тільки в цьому

випадку під час запуску насоса виникне відцентрова сила, яка спричинить

переміщення рідини і створить перепад тисків. Це досягається розміщенням

насоса нижче від резервуара, з якого перекачується рідина, або заливанням

насоса з проміжної ємності. На початку всмоктувального трубопроводу обов'язково

ставиться зворотний приймальний клапан, який утримує стовп рідини у

всмоктувальній трубі під час зупинки насоса. Головні показники роботи

насосів - подача (продуктивність), напір, потужність. Подачею, або продуктивністю, насоса називається кількість рідини або газу, що переміщується

насосом за одиницю часу. Відрізняють об'ємну Q і масову G подачу насоса. Об'ємною подачею

насоса називається об'єм рідини V, яку подає насос за одиницю

часу τ (в м3/с):

Масова подача - це маса

рідини m, що переміщується насосом в одиницю часу τ (в кг/с):

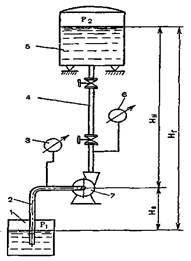

де р - густина рідини, kг/m3 Напором насоса називається

приріст питомої енергії, яку одержує рідина, яку подає насос. Для кращого розуміння

цієї характеристики розглянемо принципову схему насосної установки (рис.5.), в якій рідину з

нижнього резервуара 1 перекачує

насос 7 до верхнього резервуара 5.

Рис.5. Схема

насосної установки За цією схемою можна визначити

важливі для характеристики насосів терміни: висоту всмоктування Нв,

висоту нагнітання Нн і висоту

геометричного піднімання рідини Нг, яку часто називають повним напором,

створюваним насосом. Висота всмоктування - це висота

від рівня рідини в нижньому резервуарі до осі насоса. Висота нагнітання -

відстань по вертикалі від осі насоса до рівня рідини у верхньому резервуарі.

Геометрична висота нагнітання - це відстань по вертикалі від рівня рідини в

нижньому резервуарі до рівня рідини у верхньому резервуарі. Висота

всмоктування Нв повинна

бути такою, щоб забезпечити піднімання рідини у всмоктувальному трубопроводі

2. У насосі треба створити таке розрідження, щоб тиск збоку всмоктування рВ був менший за тиск р1

на вільній поверхні забірного (нижнього) резервуара. Різниця тисків р1 – рВ є рушійною силою, яка змушує рідину

переміщуватися з резервуара до насоса. Повний напір Н (в м), який розвиває насос,

визначається у відповідності до рівняння

Бернуллі за формулою

де р2 і р1 — тиск у просторах нагнітання і всмоктування,

відповідно, Па; р - густина рідини, кг/м3; Нг - геометрична висота піднімання рідини, м; h - напір, який витрачається на

створення швидкості й подолання тертя та всіх місцевих опорів у

всмоктувальній і нагнітальній лініях, м; g = 9,81 м/с2 - прискорення вільного падання.

Формулу використовують під час вибору

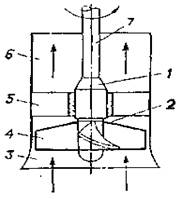

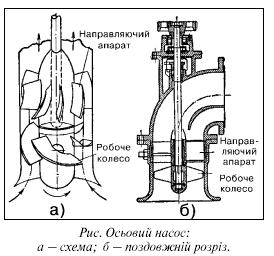

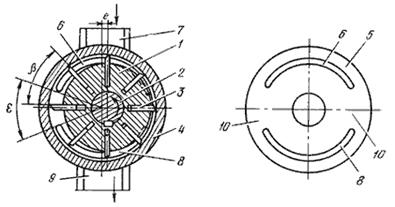

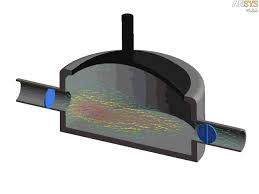

насосів для технологічних установок. Осьовий (пропелерний)

насос (рис.6.) складається з

робочого колеса 2 з лопатями 4, які закріплені на втулці 1 під кутами до осі втулки. Під час обертання колеса від

вала 7 лопаті переміщують рідину вздовж осі колеса зі всмоктувальної труби 3 до нагнітальної труби б. Насос обладнаний направляючим

апаратом 5, який слугує для усунення

обертального руху рідини в нагнітальній трубі.

Рис. 6. Осьовий

насос Робота осьового насоса нагадує

роботу гребного гвинта. Осьові насоси використовують для забезпечення

циркуляції рідини у випарних апаратах. Вони використовуються також для

переміщення великих об'ємів рідини (десятки кубічних метрів на секунду) з

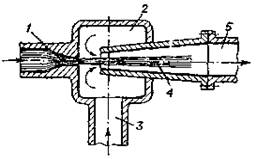

відносно невисокими напорами (3- Струминний насос (рис.7.) працює за принципом

використання кінетичної енергії робочої рідини для подавання рідини, яка

перекачується.

Рис. 7. Струминний

насос Ці насоси не мають частин, які

рухаються, і дуже прості за конструкцією. Потік робочої рідини, проходячи

через сопло 1, збільшує свою

швидкість і, отже, кінетичну енергію. Збільшення динамічного (швидкісного)

напору приводить до зменшення п'єзометричного (статичного) напору і, таким

чином, тиску в камері 2, де утворюється вакуум. Під впливом вакууму рідина,

яка підлягає перекачуванню, підсмоктується по трубі 3, захоплюється струменем робочої рідини і, змішуючись із нею,

поступає до дифузора 4, а потім до нагнітальної труби 5. В струминних насосах робочою рідиною може бути як нестислива,

так і стислива рідина (газ або пара). Тому струминні насоси поділяють на

водоструминні, газоструминні й пароструминні. Прикладами використання

струминних насосів є сульфітодозувальний апарат для введення сірчистого ангідриду до

виноматеріалів та плодово-ягідних напівфабрикатів, газові пальники,

пароструминний інжектор у випарних установках. Об'ємні гідравлічні машини - поршневі, роторні, мембранні, шестеренні, гвинтові,

пластинчасті насоси - працюють за принципом витіснення рідини з робочої камери робочими органами,

які рухаються. Поршневі

насоси різноманітні за своїми

конструктивними особливостями і галузями призначення. За видом поршня насоси

бувають поршневі та плунжерні, за їх кількістю - одно- і багатопоршневі. За

розміщенням циліндрів — горизонтальні та вертикальні. За принципом дії - простої та

подвійної дії, а за тиском - низького і високого тиску. Цінною перевагою

поршневих насосів є незалежність їхньої продуктивності від розвинутого

напору, тобто можливість подавати невелику кількість рідини під високим

тиском.

Поршневі (плунжерні) насоси

використовуються для подавання рідких харчових продуктів на розприскування в

установках для сушіння, в гомогенізаторах, гідравлічних пресах тощо.

Поршневі насоси - найпоширеніша група насосів у виноробній промисловості. Поршневий насос складається з

двох основних частин: гідравлічної і привідної. Гідравлічна частина насоса

призначена для переміщення рідини з області низького тиску до області

високого тиску. Привідна частина передає гідравлічній частині енергію від

двигуна. На рис.8. наведено схему гідравлічної частини поршневого насоса

простої дії.

Рис. 8. Поршневий

насос Поршневий насос простої дії

складається з циліндра 7, поршня 3, кривошипно-шатунного

механізму 2, всмоктувальної труби 4 з

клапаном 5 і нагнітальної труби 6 з

клапаном 7. Під час руху поршня 3 вправо в циліндрі 1 створюється

розрідження, внаслідок чого всмоктувальний клапан 5 піднімається, і рідина входить до робочої порожнини циліндра.

Під час руху поршня в зворотному напрямку клапан 5 опускається і припиняє надходження рідини в насос, але в цей

час відкривається нагнітальний клапан 7, і рідина з циліндра витісняється в

нагнітальний трубопровід 6. Теоретична

продуктивність поршневого насоса простої дії Qt (m3/c)

визначається формулою

де S - площа

перерізу поршня (або плунжера), м2; ℓ- довжина ходу поршня (або плунжера), м; п - частота обертання

кривошипно-шатунного механізму або кількість подвійних ходів за секунду,

1/с; D - діаметр циліндра (або поршня), м. Роторні насоси використовуються для перекачування в'язких рідин, наприклад

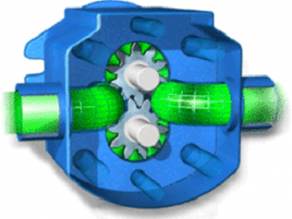

таких, як згущене молоко, олія, жир, паста, патока. Вони поділяються на шестерневі та шиберні. У свою чергу, шестеренні

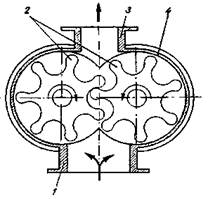

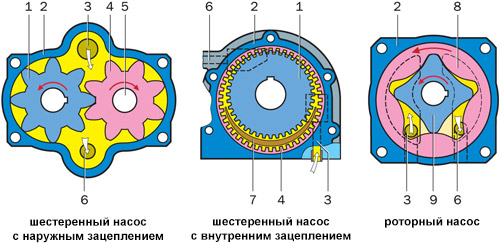

насоси поділяються на насоси з внутрішнім і зовнішнім зчепленням. Принцип дії шестеренного

насоса із зовнішнім зчепленням (рис.9.) полягає в тому, що рідина

захоплюється двома зубчастими шестернями 2, які обертаються в різні боки в

нерухомому корпусі 4. В'язка рідина

попадає в корпус через штуцер 1 і

переміщується до нагнітального патрубка 3.

Тут на вході зубців у зчеплення рідина витискується із міжзубцевих

порожнин. До електродвигуна приєднується тільки одна шестерня, яка, в свою

чергу, передає обертальний рух другій шестерні за рахунок зачіплювання.

Рис. 9.

Шестерневий насос

Рис. 10.

Шестерневі насоси

а) б) Рис. 11. Схема

шестерневого насоса а) – зовнішнім зчепленням б) – внутрішнім зчепленням Шестеренний насос простий за

конструкцією, в ньому немає клапанів, він безпосередньо приєднується до

двигуна і забезпечує велику висоту напору. Він також компактний,

швидкохідний і з досить великою кількістю зубців на шестернях, забезпечує рівномірне

подавання продукту. Продуктивність (подача) шестеренного насоса визначається

частотою обертання шестерень.

Рис.12. Шиберний

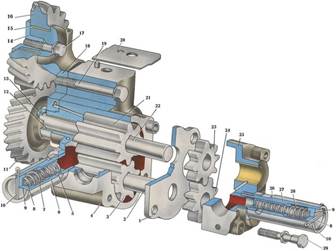

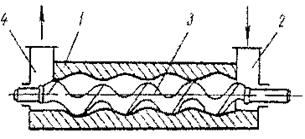

насос Гвинтові насоси використовуються для перекачування високов'язких систем, таких як сир,

вершкове масло, фарш. При цьому структура продукту, що транспортується,

залишається мало пошкодженою. Гвинтові насоси дають змогу створювати високі

тиски.

Рис. 13. Гвинтовий

насос У промисловості найбільше

розповсюджені гвинтові насоси з трьома гвинтами.

Рідина, що

поступає в заглиблення

гвинтової нарізки (рис.7) збоку корпуса 1,

під час повороту гвинта 3 герметично відтинається від всмоктувальної

камери 2 і потім переміщується

каналом нарізки вздовж осі гвинта до напірної камери 4. З постійною частотою обертання гвинта подача насоса строго

постійна. Під час переміщення крупношматкових продуктів вони розклинюються

між гвинтом та стінками корпуса і рухаються як гайка гвинтовою направляючою.

ККД гвинтових насосів становить 0,8-0,9, тиск нагнітання до 20 МПа, частота

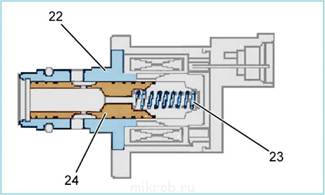

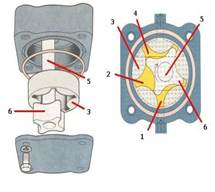

обертання - до 10 000 об/хв. Мембранні (діафрагменні)

насоси (рис. 2.10) використовують для

перекачування пластично - в'язких продуктів і технологічних агресивних

середовищ (сирний згусток, бульйони, фарші). Принцип дії мембранного насоса

подібний до поршневого з тією різницею, що поршень від продукту відокремлено

мембраною (діафрагмою), виготовленою із харчової гуми.

Рис. 14.

Мембранний насос

Рис.15. Мембранний

насос. Принцип роботи Мембрана 3, яка знаходиться в корпусі 2, прикріплена до штока 1 і може здійснювати коливальні

рухи. Під час ходу штока вправо

мембрана 3 вигинається і створює в

камері насоса вакуум, завдяки якому через всмоктувальний клапан 5 із

патрубка 4 поступає рідина. При

зворотному ході штока 1 мембрана 3 давить

на рідину й витискує її через нагнітальний клапан 6 у патрубок 7. Суттєвий недолік мембранних насосів -це знос

еластичної мембрани внаслідок її розтягування. 4. Компресорні

машини. Вентилятори Компресорні машини призначені для стиснення і переміщення різних газів і пари, які

використовуються як з технологічною метою, так і для приладів контролю та

автоматики, приводу різних інструментів тощо. Відношення кінцевого тиску р2, який створюється компресором,

до початкового тиску р\, коли

відбувається всмоктування газу, називають ступенем стиснення. Залежно від

величини ступеню стиснення розрізняють такі типи компресорних машин: - компресори ( р2 / р1 >

3); - газодувки (3 > р2/ р1 > 1,1); - вентилятори (р2 / р1 < 1,1); — вакуум-насоси. За принципом дії компресорні машини

поділяють на такі групи: поршневі, роторні, відцентрові, осьові та струминні.

Принципово всі ці типи компресорних машин у своїй основі аналогічні

поршневим, роторним, відцентровим, осьовим і струминним насосам, які ми вже

розглянули. У зв'язку з цим розглянемо тільки найбільше поширені в харчовій

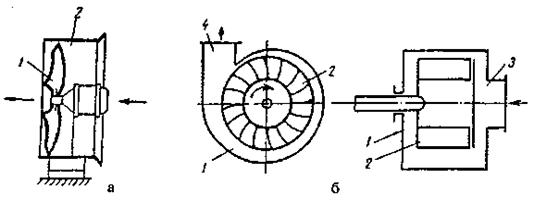

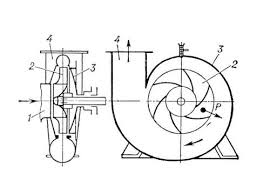

промисловості такі типи компресорних машин, як вентилятори та газодувки. Вентилятори — це відцентрові машини, які призначені для переміщення газу

(повітря) з одного простору в інший. Розрізняють осьові та відцентрові

вентилятори. Осьові вентилятори (рис.9,а) забезпечують великі подачі з

низькими напорами, мають просту конструкцію. Для одержання великого напору

колеса вентиляторів виготовляють з лопатями У, які загнуті вперед на кут

більше ніж 90°. Принциповий устрій осьового вентилятора такий самий, як і

осьового насоса. Робота відцентрового вентилятора (рис.9,б)

також аналогічна роботі відцентрового насоса. Під час обертання робочого

колеса 2 за рахунок відцентрової сили повітря або газ відкидається до периферії

корпусу 1 і виходить через

нагнітальний патрубок 4. За рахунок

розрідження (вакууму), яке виникає в центрі камери вентилятора, туди через

всмоктувальний патрубок 3 поступають нові порції повітря.

Рис.16.Схеми

вентиляторів

Рис. 17. Схема

газодувки Принципова відмінність газодувки (рис.10) від відцентрового

вентилятора полягає в тому, що в ній є направляючий апарат 1, у якому відбувається перетворення кінетичної

енергії газу на потенційну енергію тиску. Так само як і для відцентрових

насосів, для вентиляторів і газодувок має місце закон пропорційності -

залежність між їхніми основними параметрами — частотою обертання робочого

колеса, продуктивністю (об'ємною подачею), створюваним тиском (напором) і

потужністю. Вакуум-насоси призначені для відсмоктування

газів з тиском нижчим від атмосферного, тобто для створення розрідження. За

конструкцією розрізняють поршневі, ротаційні та струминні вакуумні насоси.

Залежно від величини розрідження, яке необхідно створити, вакуумні насоси

бувають одноступеневі та багатоступеневі. Принципово вакуум-насоси не

відрізняються від компресорних машин відповідних конструкцій. Однак при

малому значенні абсолютного тиску (сильному розрідженні) об'єм мертвого

(шкідливого) простору в поршневих вакуум-насосах повинен бути значно меншим,

ніж у компресорах. При цьому водну оболонку застосовувати обов'язково, тому

що внаслідок високого ступеня стиснення температура в циліндрі дуже зростає.

Охолодження в цьому випадку дає суттєвий ефект у зв'язку з малою масою газу,

що подається вакуум-насосом. Контрольні запитання 1.

Чим визначається повний напір, що

розвиває насос? 2.

За якими ознаками класифікують

насоси? 3.

Назвіть принцип дії відцентрового

насоса? 4.

Назвіть способи регулювання подачі

відцентрового насоса? 5.

Які поршневі насоси відносяться до

насосів простої дії? 6.

Назвіть основний недолік поршневих

насосів? 7. Для

перекачування яких рідин призначений відцентрований насос? шестеренний насос? 8.

Чи може перекачувати забруднені

рідини гвинтовий насос? 9.

Для чого призначені компресори та

вентилятори? 10.

З яких величин складається повний тиск, що створює вентилятор ? 11.

За якими ознаками газодувні машини поділяють на вентилятори , газодувки і

компресори ? 12.

Назвіть основні характерні ознаки роторних газодувних машин і водокільцевих

насосів. 13.

Назвіть сфери застосування вентиляторів. |

|||

|

Попередня тема |

Наступна тема |

||