|

|

Процеси і апарати харчових виробництв Електронний підручник |

||

|

Лабораторні

та практичні

роботи |

3.1 Розділення рідких

неоднорідних систем |

||

|

1. Класифікація

неоднорідних систем і методи їх розділення. 2. Відстоювання

під дією сил тяжіння. 3. Відстійники,

їх будова і принцип дії, визначення продуктивності. 4. Розділення

неоднорідних систем в полі дії відцентрових сил. Теоретичні основи процесу.

Фактор розділення. 5. Типи

центрифуг, галузь їх застосування, будова і принцип дії. 6. Процес

сепарування розчинів. Типи сепараторів, галузь їх застосування. 7. Флотація.

Фізичні основи процесу, будова та принцип дії флотаторів. 8. Способи

фільтрування. Теоретичні основи процесу. Види і характеристика фільтруючих

перегородок та допоміжних матеріалів. 9. Вивід

рівняння процесу фільтрування. 10. Фільтри періодичної та безперервної дії. 1.

Класифікація неоднорідних систем і методи їх розділення Неоднорідними називають системи, які складаються

як мінімум з двох фаз. Фазу, що перебуває у вигляді дрібних (дисперсних)

частинок, називають дисперсною

(внутрішньою), а фазу, що оточує ці частинки, -- суцільною (зовнішньою) або дисперсійним середовищем. Основні

види неоднорідних систем: емульсії (рідка

дисперсна фаза і рідке дисперсійне середовище), суспензії

(тверда дисперсна фаза і рідке дисперсійне середовище), піни (газова дисперсна фаза і рідке дисперсійне

середовище), пил, дим

(тверда дисперсна фаза і газове дисперсійне середовище), туман (рідка дисперсна фаза і газове дисперсійне

середовище). У

харчовій промисловості прикладами емульсій є молоко (жирові кульки у рідкому

середовищі); суспензій — утфель (кристали цукру в міжкристальному розчині)

тощо. Існують

також трифазні неоднорідні системи, коли в рідкій або газовій фазі

розпорошені одночасно частинки двох фаз. Наприклад, у зброджуваному суслі

рідке середовище містить дріжджові клітини і бульбашки вуглекислого газу. У

харчовій промисловості дисперсні системи

можуть бути вихідними, проміжними чи кінцевими продуктами. Вони також можуть

утворюватися в ході технологічних процесів (наприклад, утворення піни під час

бродіння, перемішування; утворення запиленого повітря під час подрібнення,

сушіння і т. ін.). До процесів, метою яких є одержання неоднорідних

(дисперсних) систем, належать емульгування, гомогенізація, барботаж,

псевдозрідження. Суспензії

умовно поділяють на грубі з розміром частинок понад 100 мкм, тонкі (частинки

0,5...100,0 мкм) і каламуті (частинки

0,1...0,5 мкм). Середовища, що містять частинки менші за 0,1 мкм, називають колоїдними розчинами, вони займають місце між

каламутями та істинними розчинами. Розміри

частинок в емульсіях коливаються від 1...2 мм до часток мікрометра. Для

емульсій при певних концентраціях дисперсної фази внаслідок коалесценції

(злиття) крапель фаза може перетворитися на суцільну і стати дисперсійним

середовищем. Такий взаємний перехід називають інверсією

фаз. Як

емульсії, так і суспензії

під дією гравітаційної сили розшаровуються.

Проте тонкі емульсії з розміром крапель

дисперсної фази менше ніж 0,5 мкм, а також емульсії із стабілізаторами стають

стійкими і не розшаровуються протягом довгого часу (наприклад, гомогенізовані

молочні продукти тощо). Густину

суспензії та емульсії визначають за рівнянням

де,

Коефіцієнт

динамічної в'язкості суспензії при об'ємній концентрації твердої фази не

більше ніж 10 % можна визначати за допомогою рівняння:

де,

Якщо об'ємна концентрація твердої фази

перевищує 10 %, то

Розміри

твердих частинок пилу від 3 до 70 мкм. Дим і туман містять частинки розміром

0,3...5,0 мкм. Результатом

багатьох технологічних процесів є виникнення неоднорідних систем складові

яких - рідку, тверду, газову фази - треба відокремити для проведення

наступних процесів, отримання готового продукту або у зв’язку з екологічними вимогами. Наприклад, після

кристалізації цукру тверді частинки відділяють від розчину; під час

виготовлення вершкового масла жирові кульки відокремлюють від плазми молока;

у виробництві дріжджів дріжджові клітини відокремлюють від культурального

середовища, із повітря й газів після процесу сушіння виділяють тверді

частинки пилу з метою або очищення газів (наприклад, димових) або збереження

цінного продукту (сухе молоко, цукровий пил) і т. ін. Методи

розділення неоднорідних систем класифікують залежно від розмірів частинок

дисперсної фази, різниці густин дисперсної фази і дисперсійного середовища,

а також в'язкості і т. ін. Розділення неоднорідних систем може відбуватися

під дією різних сил: тяжіння, відцентрових, електричних та тиску. Використовують

такі основні методи розділення: осадження, фільтрування, центрифугування та мембранні

методи. Осадження - процес розділення, при якому завислі в

рідині або газі тверді або рідинні частинки дисперсної фази відділяють від

суцільної фази під дією сили тяжіння, відцентрової або електростатичної сили.

Осадження під дією сили тяжіння називають відстоюванням. Фільтрування -

процес розділення за допомогою пористої перегородки, здатної пропускати

рідину або газ і затримувати завислі в середовищі тверді частинки.

Фільтрування відбувається під дією сил тиску і використовується для більш

тонкого, ніж при осадженні, розділення суспензій і пилу. Центрифугування -

процес розділення суспензій і емульсій під дією відцентрової сили. Мембранні методи розділення рідинних і

газових систем полягають у фільтруванні розчинів під тиском через

напівпроникну мембрану, яка пропускає розчинник і затримує молекули

розчинених речовин. Незважаючи

на те, що методи розділення рідинних і газових неоднорідних систем

ґрунтуються на однакових принципах, обладнання, яке для цього використовують,

має ряд особливостей. Тому процеси розділення рідинних і газових систем

розглядаються відокремлено. 2.

Відстоювання під дією сил тяжіння У

процесах осадження зависла частинка переміщується в рідині (газі, парі) під

дією гравітаційних або відцентрових сил. Необхідною умовою процесу осадження

в полі цих сил є різниця густин дисперсної фази і дисперсійного середовища.

Відокремлення частинок (дисперсної фази) від дисперсійного середовища, в

якому вони перебувають у завислому стані, під дією сили тяжіння називають

відстоюванням, або осіданням. Якщо густина дисперсної фази більша від густини

дисперсійного середовища, то завислі частинки осідають на дно посудини, і,

навпаки, якщо густина дисперсійного середовища більша від густини завислих

частинок, останні спливають на поверхню.

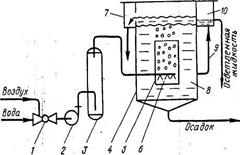

Рис.1. Відстоювання під дією сил тяжіння Швидкість осідання (чи відстоювання)

завислих частинок залежить від густини і розміру частинок (ступеня

дисперсності), причому вона буде тим меншою, чим меншого розміру частинки

дисперсної фази і чим менша різниця між густинами обох фаз. Невелика швидкість

осадження частинок під час відстоювання не забезпечує виділення із суміші

тонкодисперсних частинок, тому відстоювання використовується для грубого розділення

неоднорідних систем - в основному грубих суспензій. Основним

показником, що характеризує процес осідання, є швидкість осадження. Для

визначення швидкості осадження під дією сили тяжіння розглянемо процес

осадження уособленої кулеподібної частинки в рідині (рис. 2.).

Рис. 2. Сили. що

діють на частинку під час осадження На частинку діаметром d діють З сили: І) сила тяжіння G,

яка залежить від густини і об'єму частинки, за рівнянням : G

= mч g= (π d2 /

6) ρч g (4) де,

ρч - густина частинки, кг/м ; d

- діаметр частинки, м; g - прискорення вільного падання, м/с

; 2)

підйомна сила середовища (сила Архімеда) за рівнянням : А = (π d3 /

6) ρс g (5) де,

ρс - густина

середовища, кг/м3; 3)

сила опору середовища, яка спрямована

проти руху частинки і визначається за законом Стокса: R

= 3π

d υ0 μ (6) де,

υ0 - швидкість осадження, м/с; μ - динамічний коефіцієнт

в'язкості середовища, Па с. Складемо

умови рівноваги для рівномірного руху частинки: G

= A

+ R або (π d3

/ 6) ρч g

= (π

d3

/ 6) ρс g

+ 3 π

d υ0 μ Звідси

одержуємо формулу Стокса для осадження:

З

цієї формули випливає, що швидкість осадження частинок прямо пропорційна

квадрату їх діаметра, різниці густин частинок і середовища і обернено

пропорційна в'язкості середовища. Приведемо

декілька зауважень щодо визначення швидкості осадження під дією сили

тяжіння: а) якщо частинка не має форму кулі, то її

еквівалентний діаметр знаходять за об'ємом V або

масою m

Швидкість

осадження таких частинок потребує поправки:

де,

б) виведення формул припускає вільне осадження

однієї частинки незалежно від інших. У реальних умовах спостерігається так

зване стіснене осадження частинок, швидкість якого завжди менша від швидкості

вільного осадження однієї частинки. Розрахункова швидкість стісненого

осадження: ωо11= φ f

ωо

(10) де,

f < 1 - коефіцієнт, що враховує концентрацію неоднорідної системи. 3.

Відстійники, їх будова і принцип дії, визначення продуктивності Розділення

суспензій, емульсій та газових дисперсних систем під дією гравітаційного поля

проводять в апаратах, які називаються відстійниками. Розрізняють відстійники

періодичної, напівбезперервної та безперервної дій.

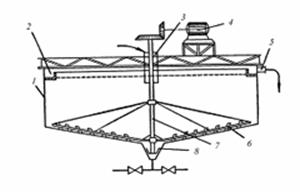

Рис. 3. Схеми апаратів

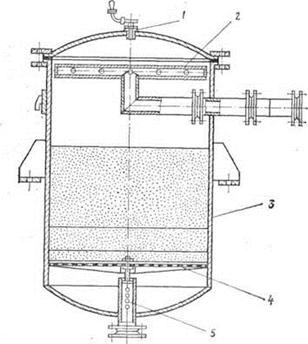

для осадження Відстійник періодичної дії - це циліндричний резервуар

1 з конічним дном (рис.4, а). Суміш, яку мають розділяти, заливають в апарат

і лишають. відстоюватись. Якщо густина частинок ρч більша

від густини середовища ρс, то частинки цілком або частково

встигають осісти в нижній частині апарата, утворюючи концентрований осад, а

у верхній частині апарата утворюється прояснений шар. Якщо ж ρч

< ρс, то частинки

дисперсної фази спливають угору, утворюючи концентрований продукт на поверхні

освітленого шару. У першому випадку через сифонну трубу 2 зливають освітлений

шар, а потім вивантажують осад через нижній штуцер. У другому спочатку

знімають верхню частину, а потім зливають освітлену рідину. Після промивання

відстійника процес знову повторюється. На

рис.4,б зображено схему одноярусного відстійника

безперервної дії з механізованим виділенням осаду. Він являє собою

циліндричний резервуар 1 з конічним дном і кільцевим лотком - водозливом 2

для відведення освітленої рідини. У центрі апарата встановлено вал 3 з

гребками, який повільно обертається (близько 10 обертів за 1 год.). Гребки

призначені для просування осаду по днищу від периферії до вихідного патрубка

5 у центрі апарата. Суспензія підводиться в апарат по центральній трубі 4. Для

збільшення поверхні осадження і економії площі приміщень відстійники роблять

багатоярусними. Вони складаються з декількох (4-5) одноярусних відстійників,

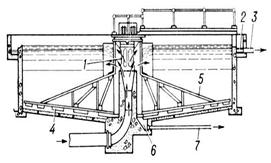

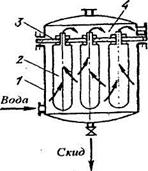

які розташовані один над другим і працюють, як правило, паралельно. П'ятиярусний

відстійник, який застосовують на цукрових заводах для згущення сатураційних

соків, схематично зображено на рис.3. Сатураційний сік через патрубок 2 подають у

верхній підготовчий ярус для відділення від газу та піни, після чого він

розподіляється по п'яти ярусах крізь відповідні отвори в порожнистому валу 3,

що обертається з частотою 0,15...0,2 хв. Піна за допомогою лопаті 4

відводиться через патрубок 5.

Рис. 4. Схема багатоярусного відстійника безперервної дії Освітлена рідина і згущена суспензія за

принципом сполучених посудин надходять з кожного ярусу відповідно в приймачі

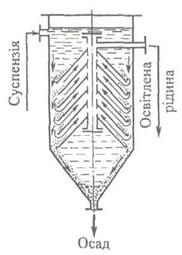

6, звідки відводяться далі у виробництво. На рис. 5. показано схему циліндричного

відстійника безперервної дії з конічними перегородками. Суспензія, що

надходить в апарат, розподіляється по каналах між конусами. Тверді частинки

осідають на поверхні конусів. Аналіз рівняння за визначенням

швидкості осадження (7) показує, що для прискорення (інтенсифікації) процесу

осадження бажане зменшення в'язкості середовища μ та збільшення розміру

частинок d

і рушійної сили - різниці густин частинок та середовища (ρч –

ρс). Для зменшення в'язкості гетерогенні системи перед

осіданням (чи відстоюванням) часто нагрівають до температур допустимих

технологічними умовами. Для збільшення розміру частинок використовують їх

коагуляцію, тобто об'єднання декількох частинок в одну за рахунок введення в

гетерогенну систему коагулянтів (желатин, пектин, бентоніт, електроліти).

Використовують також і такий метод агрегатування дрібних частинок, як

флокуляція.

Рис.5. Схема

циліндричного відстійника безперервної дії з конічними перегородками

Рис.6. Відстійник

безперервної дії з конічними поличками: 1 - штуцер для підведення суспензії, 2 - конічні полиці, 3-

штуцер для відводу шламу, 4 – міжполичковий простір, 5 – штуцер для відводу

освітленої рідини 4.

Розділення неоднорідних систем в полі дії відцентрових сил.

Теоретичні основи процесу. Фактор розділення Недоліками

відстійників являються великі розміри їх і незначна ( < 0,5 м/год.)

швидкість осідання частинок. Вони особливо не ефективні при розділенні сумішей, частинки яких мають

розміри d

< 5 мкм, або коли їх густина близька до густини середовища. Ефективне

видалення таких частинок із суспензій і емульсій досягається осадженням їх в

полі дії відцентрової сили, яка в десятки раз переважає силу тяжіння. Поле

дії відцентрових сил створюється обертовим рухом розділюваного потоку при

тангенціальному і напірному введенні його в нерухомий корпус апарата

(гідроциклона), або при направленні розділюваного потока у барабан центрифуги

або сепаратора, що обертається, в яких

здійснюється відстійне центрифугування. При обертовому русі суміші на частинку діє відцентрова сила, що відкидає

частинку від центру до периферії із

швидкістю, що дорівнює швидкості осадження. Центрифугування – це процес розділення неоднорідних систем під

дією поля відцентрових сил. Для створення поля відцентрових сил у техніці

використовують два прийоми: 1)

забезпечують обертальний рух потоку рідини (газу) в нерухомому робочому

органі апарата; 2) потік неоднорідної системи спрямовують у

робочий орган, що обертається, в якому відбувається їх спільне обертання. У першому випадку процес називається

циклонним, а апарат -циклоном, у другому -

відцентровим осадженням, або відцентровим фільтруванням, а апарат - центрифугою, або сепаратором. Більше ніж за 100-річний період свого

розвитку, процеси центрифугування одержали велике розповсюдження і використовуються

практично в усіх галузях народного господарства, особливо в технології

хімічних та харчових виробництв. Основна перевага центрифугування порівняно

з іншими методами розділення неоднорідних систем, наприклад осадженням і

фільтруванням, полягає в значному збільшенні продуктивності та ефективності

розділення. З допомогою центрифугування розділяють такі тонко дисперсні

неоднорідні системи, як дріжджову та крохмальну суспензії, виноматеріали,

пиво, молоко, цукровий та борошняний пил, тощо. У відцентровому

полі можна здійснювати обидва найважливіші процеси розділення

неоднорідних систем - осадження та фільтрування. Фактор розділення Щоб оцінити ефективність осадження частинок

під дією відцентрової сили, порівняємо його з осіданням під дією сили

тяжіння. Відношення відцентрової сили Gв

до сили тяжіння Gт

є безрозмірна величина - критерій Фруда, який називають фактором розділення:

де

m

- маса частинки, кг; З виразу випливає, що ефективність

розділення у відцентрових пристроях можна підвищити за рахунок збільшення n або r. Враховуючи, що частота обертання

має другий ступінь, то при розрахунках барабанів центрифуг і сепараторів з

високою ефективністю розділення збільшують частоту їх обертання, зменшуючи

радіус, що робить апарат більш компактним і надійним. Визначення швидкості осадження в полі дії відцентрових сил Швидкість осадження в полі відцентрових сил або

5.

Типи центрифуг, галузь їх застосування, будова і принцип дії Процеси

розділення неоднорідних систем здійснюються в центрифугах,

сепараторах і циклонах. Класифікація промислових центрифуг: за

принципом роботи - відстійні (осаджувальні)

центрифуги, фільтруючі центрифуги, сепаратори; за характером роботи -

центрифуги періодичної та безперервної дії; за інтенсивністю відцентрового

поля - нормальні (Fr

< 3500) і надцентрифуги (Fr

> 3500); за розміщенням вала - горизонтальні, похилі та вертикальні; за

вивантаженням осаду - з ручним і механізованим вивантаженням. Принцип

дії центрифуг у загальному вигляді полягає в тому, що рідинна неоднорідна

система подається в барабан (ротор), який обертається в горизонтальній чи

вертикальній площині.

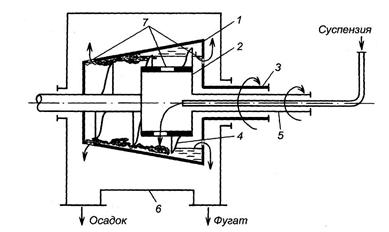

Рис.7. Схема фільтрувальної центрифуги з ножовим зніманням осаду У

барабані рідина утворює кільце, в якому й відбувається розділення. У полі відцентрових

сил дисперсна (внутрішня) фаза залежно від її густини або осідає на стінки

барабана центрифуги, або переміщується до її центру. Конструктивно центрифуги відстійного і

фільтрувального типів в основному відрізняються лише будовою барабана

(суцільний або перфорований). На

рис.7. зображено схему безперервно діючої

фільтруючої центрифуги, в якій осад на ходу зрізується ножем 1, падає

на площину 2 і вивантажується з центрифуги. Очищена рідина через пори перегородки

відкидається в збірник фільтрату. Ці центрифуги бувають вертикальні та

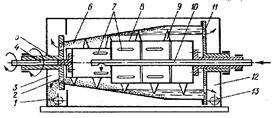

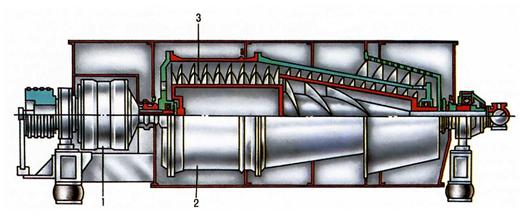

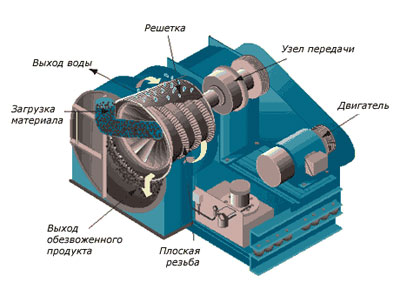

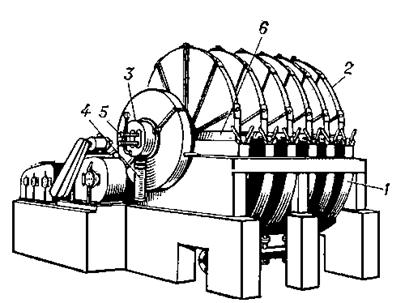

горизонтальні. На рис.8. зображено схему осаджувальної горизонтальної шнекової (ОГШ) центрифуги

безперервної дії. На концентричних валах 4 і 5 обертаються в одному

напрямку, але з різною частотою, барабан центрифуги 6 і шнековий барабан 8,

куди по трубі 10 подають суспензію, яка крізь вікна 7 потрапляє в барабан

центрифуги. Освітлена рідина крізь отвори

11 надходить у відсік 12 кожуха барабана і відводиться по патрубку

13. Шнек 9, переміщуючись відносно внутрішньої поверхні барабана центрифуги

завдяки різниці частот обертання (при nш

< nб

на

1,5...2,0 %) підгортає осад до отворів 2, крізь які він потрапляє у відсік 3

і відводиться по патрубку.

Рис. 8. Схема осаджувальної горизонтальної центрифуги

безперервної дії із шнековим вивантаженням осаду У харчовій промисловості центрифуги типу ОГШ

застосовують для відокремлення жиру і води від вишкварки на м'ясопереробних

підприємствах, для виділення крохмалю з крохмального молока тощо.

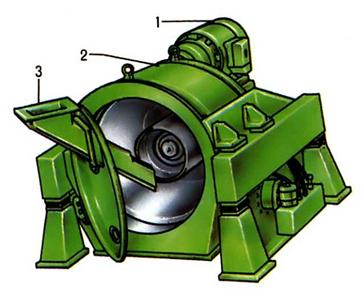

Рис.9. Осаджувально-фільтрувальні центрифуги 1 – електропривід, 2 – ротор центрифуги, 3 – шнек для

вивантаження осаду

Рис.10. Вібраційна центрифуга 1 – електропривід, 2 – ротор центрифуги, 3 – кришка

Рис.11. Відстійна центрифуга безперервної дії

Рис.12. Фільтраційна центрифуга

Рис.13. Центрифуги 6.

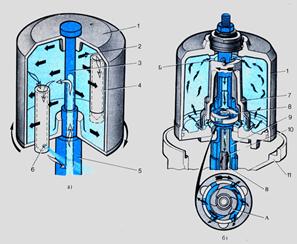

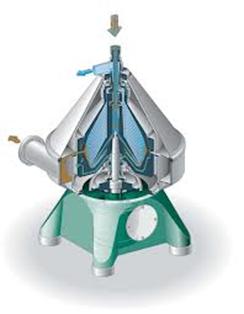

Процес сепарування розчинів. Типи сепараторів, галузь їх застосування До

відстійних надцентрифуг безперервної дії відносяться сепаратори, які призначені для розділення емульсій та

тонкодисперсних малоконцентрованих суспензій. Сепаратори

широко використовуються для виділення вершків з молока, дріжджів із дріжджового

молока, освітлення пива, видалення води і забруднень із харчових жирів,

розділення крові на плазму і форменні елементи.. У промисловості

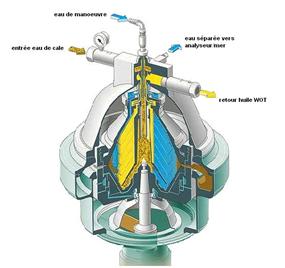

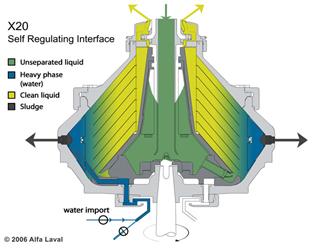

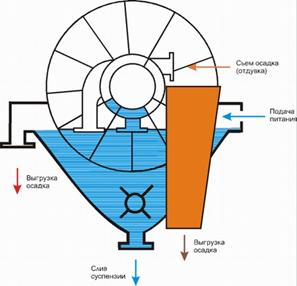

використовують два типи сепараторів: камерні та тарілчасті. На рис.14. представлена схема тарілчастого сепаратора для розділення

емульсії. Вихідна емульсія надходить у корпус барабана 1 через центральну

трубу і потрапляє в робочу зону барабана. Барабан заповнений встановленими

одна над одною конічними вставками - тарілками 5, відстань між якими дуже

незначна 0,4—1,5мм). Пакет конічних тарілок виконує роль відстійних

поверхонь, па яких відбувається розшарування емульсії під дією відцентрової

сили. Під час руху рідини тонким шаром зберігається ламінарний режим руху при

великих швидкостях, скорочується шлях руху частинок до поверхні осадження. Це

дає змогу скоротити тривалість перебування суспензії або емульсії в зоні

осадження, а отже, збільшити продуктивність сепаратора. Важка фаза

відкидається на внутрішню поверхню конічних тарілок, переміщується в

периферійну частину ротора, проходить над верхньою конічною перегородкою 4 і

відводиться крізь отвір 2. Легка фаза витісняється до центра ротора і

відводиться через канал 3.

Рис.14. Схема тарілчастого сепаратора За технологічним призначенням серед

тарілчастих сепараторів розрізняють прояснювальні ( освітлювальні),

роздільні та згущувальні. Прояснювальні тарілчасті сепаратори застосовуються

для відокремлення від рідини завислих частинок, яких у цій суміші дуже мало

(до 0,1%). Роздільні сепаратори використовують для розділення фаз, а

згущувальні - для збільшення концентрації однієї із фаз. У даний час харчові

підприємства оснащуються універсальними сепараторами, які виконують

одночасно всі перераховані вище операції, їх продуктивність досягає 150 м3

в годину. Фактор розділення становить 6000-9000. Такі сепаратори мають барабани,

частота обертання яких становить до 19 000 за 1 хв. Широко використовуються

ультрацентрифуги, ротор яких здійснює 100 і більше тисяч об/хв. Такі високі

швидкості дають можливість осаджувати з рідини бактерії (бактофуги),

пастеризувати і стерилізувати молоко та інші продукти.

Рис.15. Схеми барабана тарілчастого сепаратора

Рис.16. Загальний вигляд тарілчастого сепаратора 7.

Флотація. Фізичні основи процесу, будова та принцип дії флотаторів. Поняття процесу флотації. Флотацією називається процес розподілу рідких

неоднорідних систем, оснований на вибірковому прилипанні пузирків газу до

частинок, які складають внутрішню фазу системи. У процесі флотації пузирків

газу, який знаходиться у рідині, прилипають до частинок, які недостатньо

змочені водою (гідрофобні) та піднімають їх до поверхні рідини, де вони і

виділяються разом з піною, що утворилася, тоді як добре змочувані водою

(гідрофільні) частинки не прилипають до пузирків газу і осаджуютьтся на дно

апарату, звідки й видаляються. Замість інших, більш складних і дорогих

способів, флотацію ефективно і широко застосовують для знежирення рідини і

стічних вод м’ясо – та жирокомбінатів, виділення глюкогена з крохмального

молока при виробництві кукурудзяного крохмалю, виділення кормових дріжджів із

культуральної рідини та ін. Способи створення флотації,

їх характеристика. Схема напірної флотації Встановлено, що чим більше число пузирків

газу у високодисперсному стані рівномірно розподілено в одиниці об’єму рідкої

системи, тобто, чим вище ступінь аерації, тим вище швидкість флотації. Для

утворення пузирків газу високої дисперсності застосовують пневматичний,

ежекторний, напірний і електролітичний способи. При пневматичному способі повітря вводять у

рідину під тиском через барботери – труби з

отворами діаметром від 1 до10 мм. При ежекторному способі рідина і повітря

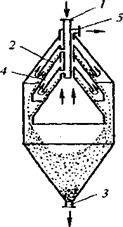

поступають в ежектор, в якому і забезпечується добре змішування їх. При напірній флотації, що широко

застосовується для знежирення рідин, суміш розділюваної рідини і повітря після

ежектора 1 (рис.8.) подається насосом 2 під тиском 0,3 – 0,4 МПа у ресивер 3

та витримується у ньому 1,5 – 2 хвилини; при цьому збільшується розчинність

повітря у рідині та утворюється пересичена водно – повітряна емульсія, яка

потім через барботер 6 поступає у флотаційну камеру 5 флотатора 4, працюючого під атмосферним тиском. Жир, що спливає

у камері 5, відводиться через злив 7, а освітлена рідина із зони відстоювання

8 по трубі 9 відводиться через злив 10. При електролітичному способі через

розділювану водну суміш пропускають постійний електричний струм. Газоподібний

кисень і водень, які утворюються при електролізі води, використовуються для

електрофлотації.

Рис. 17 Основними

параметрами процесу осадження являються якість отриманих фракцій і

продуктивність флотатора по основному продукту. Ці показники залежать

від навантаження флотатора по

первинній суміші, її температури, швидкості осадження (спливання) у ній частинок, які видаляються і тривалості перебування потоку в апараті.

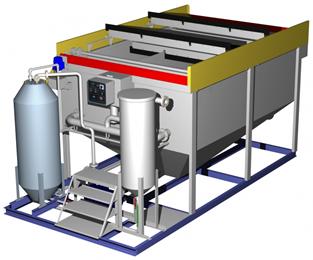

Рис.18. Загальний вигляд двохступеневих протічних флотаторів

Рис.19. Флотратор

Рис.20. Загальний вигляд флотратора 8.

Способи фільтрування. Теоретичні основи процесу. Види і

характеристика фільтруючих перегородок та допоміжних матеріалів Фільтрування – це процес розділення неоднорідних систем (суспензій

або аерозолів) за допомогою пористих перегородок, які здатні пропускати

рідину або газ і затримувати зважені в

них частинки (дисперсну фазу). Фільтрування забезпечує майже повне звільнення

рідин та газів від завислих частинок і в цьому відношенні має значні переваги

перед осадженням. Фільтрування – один з найпоширеніших процесів харчових

виробництв. В рафінацій них цехах маргаринових підприємств фільтрують олії

від відбілювальних глин, фільтрують цукрові та вітамінні сиропи, фруктово –

ягідні соки, пиво, вино, повітря в сушильних установках тощо. За цільовим

призначенням фільтрування може бути очисним або продуктовим. У першому

випадку цільовим продуктом є фільтрат

(наприклад, пиво, вино, молоко), а в другому – осад (дріжджі, крохмаль). В

якості фільтрувальних

перегородок використовують

картон, тканини бавовняні (бельтинг. міткаль та ін.), синтетичні (капрон,

нейлон, лавсан) і вовняні, а також сітки з металевих сіток, пісок, дрібне

вугілля, гравій і пористу кераміку. Роль фільтрувальної перегородки виконує й шар осаду, який при фільтруванні утворюється на

перегородці, при чому його фільтрувальні властивості досить часто вищі, ніж

фільтрувальні властивості перегородки. У якості допоміжних матеріалів при фільтруванні

використовують кісткове і деревне вугілля, діатоміт, перліт, кізельгур тощо.

Їх використовують при безпосередньому введенні в суспензію або попередньо

намивають шар на робочу поверхню фільтра. Вони значно збільшують поруватість

осаду і понижують його гідравлічний опір, що сприяє збільшенню швидкості

фільтрування. Крім цього, ці матеріали володіють адсорбційними властивостями,

що широко використовуються, наприклад, при освітленні пива в пивоварному виробництві, фруктових соків – у

консервному, вина – у виноробстві. Рушійною силою процесу фільтрування є

різниця тисків, яка створиться

по обидва боки фільтрувальної перегородки. Різниця тисків може створюватися за рахунок: - гідростатичного тиску стовпа суспензії над

фільтрувальною перегородкою; - надлишкового тиску, створюваного насосом

або стисненим повітрям; - вакууму під фільтрувальною перегородкою; - відцентрових сил, що виникають у суспензії,

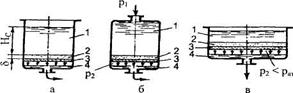

яка знаходиться На рис.9. показано принципові схеми цих

способів фільтрування.

Р1=Ратм Р1=Ратм Рис.21. Принципові схеми фільтрів за

способом створення рушійної сили: 1 - суспензія; 2 - осад; З - фільтрувальна перегородка; 4 - фільтрат У процесі фільтрування завислих у рідині чи

газі твердих частинок можливі кілька випадків: - фільтрування з утворенням осаду на

фільтрувальній перегородці; - фільтрування без утворення осаду із

закупорюванням пор (за- - фільтрування з утворенням осаду і

закупорюванням пор. Теорія процесу фільтрування.Основним завданням теорії фільтрування є визначення швидкості цього процесу. У

процесі фільтрування суспензії рідинна фаза

проходить через шар осаду і фільтрувальну перегородку,

які можна розглядати як шар зернистого матеріалу. Експериментально встановлено, що об'єм фільтрату

V, який

пройшов через цей шар, прямо пропорційний перепаду тисків ∆ р, площі

фільтрувальної перегородки S, часу фільтрування τ та обернено пропорційний

опору фільтрування R:

У цьому виразі величина R складається з опору фільтрувальної перегородки Rп і опору осаду Ro, тобто

Швидкість

фільтрування З рівняння випливає, що якщо процес іде

при постійному перепаді тисків ∆р, то в міру накопичення осаду

на фільтрувальній перегородці росте опір фільтрування R, а

швидкість його зменшується. 9.

Вивід рівняння процесу фільтрування

Приймаємо, що при проходженні 1 м3 фільтрату через пористу

перегородку утворюється х0 осаду, звідси

х0 W

= S

h0

h0

=

Припустимо, що опір осаду прямо пропорційний висоті осаду Z0≈h0,

тобто

Z0

= z0 h0 (17)

Звідси Z0

=

υf

=

1.Швидкість фільтрування в початковий момент (при W = 0)

υf

= 2.Швидкість фільтрування в кінцевий момент

(при Zф.п.→0) υf =

Для визначення співвідношення між різними параметрами фільтрування

інтегруємо рівняння 19. μ(

Поділимо останнє рівняння на W2

+

Позначимо

С

-- це є перша константа фільтрування

або гідравлічний опір фільтрувальної перегородки ,

К

-- друга константа фільтрувальної перегородки, яка характеризує режим

фільтрування і фізико- хімічні властивості осаду. W2

+ 2CW

= KS2τ (22)

Рівняння 22 це основне рівняння, яке зв’язує багато параметрів

фільтрування. 10.

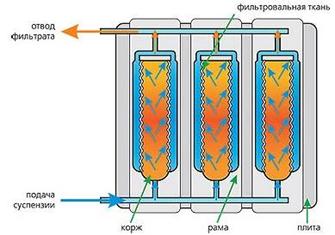

Фільтри періодичної та безперервної дії Апарати

для фільтрування дисперсних систем називаються фільтрами. Вони поділяються на фільтри періодичної та безперервної дії. Процес фільтрування в фільтрах періодичної дії проводять до тих пір, поки не буде заповнена осадом робоча камера фільтра або непомірно виросте його опір.

У фільтрах безперервної дії осад безперервно видаляється з фільтрувальної перегородки. За

конструктивними особливостями

розрізняють: рамні, камерні фільтрпреси, мішкові, барабанні, дискові, стрічкові, патронні та інші

фільтри. Із фільтрів періодичної

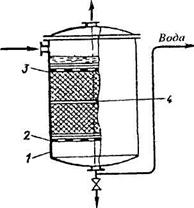

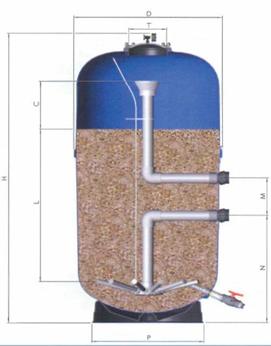

дії широко використовується пісковий фільтр (рис.22. )

Рис.22. Пісковий

фільтр

Рис.23. Загальний вигляд піскових фільтрів

Рис.24. Пісковий фільтр Його

застосовують для фільтрування води, горілки й інших рідин, коли вміст твердої фази в суспензії

порівняно незначний і осад

не являє собою цінності. У циліндричному

корпусі 1 між металевими сітками 2 і З знаходяться шар дрібного (внизу) і шар великого (зверху) кварцового піску, розділених тканиною 4. Тканину

кладуть також на нижню сітку,

щоб пісок не потрапив у фільтрат, і на верхню сітку для запобігання швидкого забруднення піску. Фільтрують під тиском близько 0,05 МПа.. Перевага

такого фільтра - простота конструкції, висока якість фільтрування. Патронний

фільтр (рис.25.) належить до фільтрів періодичної

дії, що працюють під тиском.

Рис. 25. Патронний

фільтр Він складається з циліндричного корпусу 1

і трубної решітки З, в якій закріплені патрони 2 з дротяною, керамічною або

тканинною фільтрувальною

поверхнями. Принцип дії фільтра полягає в тому, що розділювальна суспензія під тиском 0,2-0,4

МПа нагнітається в простір між патронами, фільтрується через стінки

патронів, а потім фільтрат

збирається у верхній камері 4 фільтра і відводиться від нього. Регенерують патронні фільтри звичайно

стисненим повітрям. Такі

фільтри використовують для звільнення води від завислих частинок і

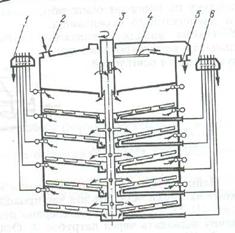

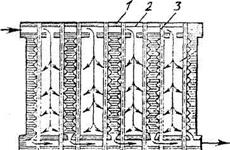

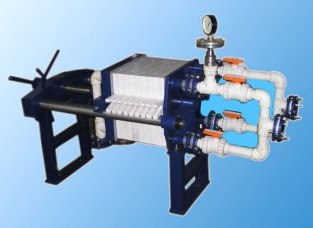

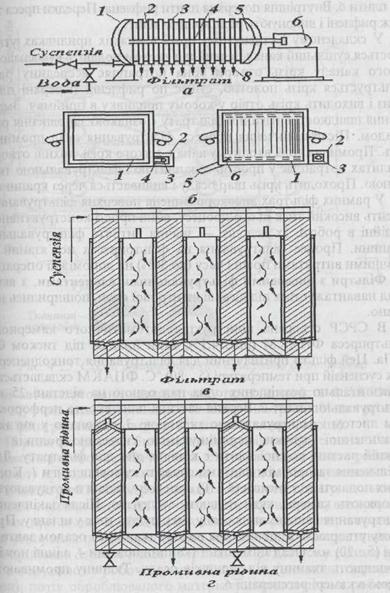

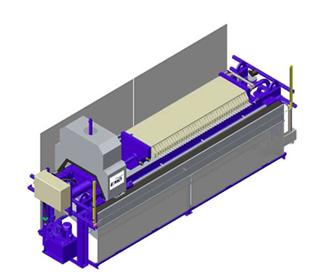

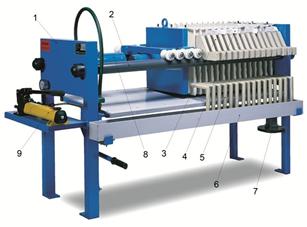

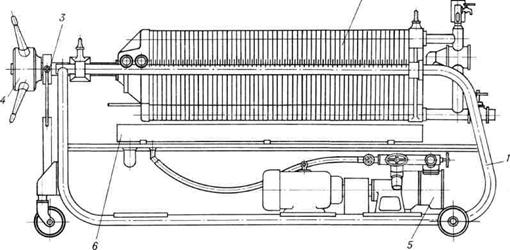

мікроорганізмів у виробництві безалкогольних напоїв, для очищення цукрових та інших розчинів, соків, сиропів. Рамний

фільтрпрес (рис.26.) працює під надлишковим тиском 0,3-0,4 МПа, створюваним насосом. Він являє собою набір плит 1 і рам 2 квадратної, прямокутної або круглої форми, які

стискуються між собою

спеціальним пристроєм - затискувачем (ручним, електричним, гідравлічним).

Рис. 26. Схема фільтрпреса Плити фільтра виготовляють із сталі, чавуну

чи полімерних матеріалів. Вони мають з обох

боків рифлену поверхню, на

яку вкладають фільтрувальну тканину 3. У зібраному вигляді між двома

сусідніми плитами утворюються камери, в яких накопичується осад. У плитах, рамах і листах

фільтрувальної тканини є отвори, які при збиранні фільтра утворюють канали для подачі суспензії та промивної

рідини, а також для виведення фільтрату і промивного розчину. При фільтруванні суспензія подається

паралельно в усі рами і по каналах у них витікає в

простір між плитами. Через тканину, вкладену

на плитах, проходить фільтрат, який потім стікає по рифленій поверхні плит до вивідного каналу і виводиться

з фільтра.

Рис. 27. Рамний фільтрпрес

Рис.28. Загальний вигляд рамного фільтрпреса

Рис. 29. Рамний фільтрпрес

Рис.30. Загальний вигляд фільтрпресів

Рис.31. Камерний фільтрпрес Зменшення

швидкості витікання фільтрату є ознакою заповнення рам осадом. Після

закінчення процесу фільтрування осад промивають.

При цьому через канал фільтрату можна подавати промивну рідину. Вона потрапляє в простір між плитою і

фільтрувальною тканиною, проходить

крізь шар осаду і виливається через верхній канал. Фільтрування

за допомогою фільтрів періодичної дії пов'язане зі значними витратами праці та часу (до 30%)

на допоміжні операції промивання

осаду на фільтрі та його вивантаження. Із

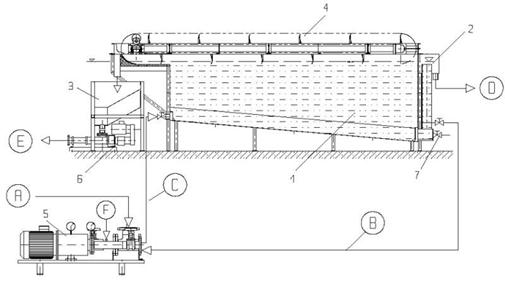

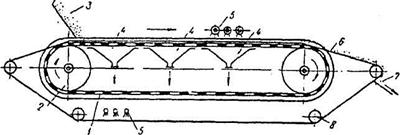

фільтрів безперервної

дії найбільше поширені барабанні, дискові та стрічкові вакуум-фільтри. Як приклад, на рис.32. схематично

зображено стрічковий вакуум-фільтр. Рис. 32. Стрічковий вакуум - фільтр Фільтрувальна

поверхня в ньому – це безперервна перфорована гумова стрічка з бортами 1,

надіта на два барабана 2. що обертаються. Поверх стрічки знаходиться

фільтрувальна тканина 6, для натягування якої слугують барабани 8. Суспензія

через лоток 3 і промивна рідина через форсунки (розпилювачі) 5 надходять на

верхню частину стрічки фільтрата. Завдяки цьому фільтрат і промивна вода

відсмоктуються знизу гумової стрічки у вакуум – камери 4, а осад надходить у

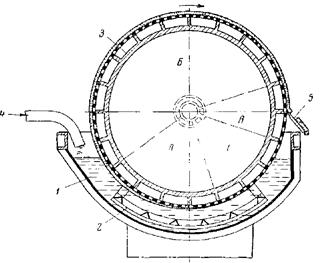

лоток 7. Барабанний вакуум-фільтр Фільтрувальна

перегородка розміщена на зовнішній циліндричній поверхні горизонтального

обертового барабана частково зануреного у суспензію. Простір між

фільтрувальною перегородкою і корпусом барабана розділяються ребрами, що

утворюють ізольовані секції. В

середині барабана створюється вакуум. Фільтрат проходить через фільтрувальну

перегородку і виводиться із середини барабана, а на поверхні перегородки

утворюється осад, що знімається ножем.

Рис.33. Барабанний вакуум-фільтр

Рис.34. Загальний вигляд барабанного вакуум-фільтра Перевагами

цих фільтрів є ефективне зневоднення осаду, а обмежене застосування їх

стримується необхідністю перебування фільтрувальної перегородки в суспензії

біля 4 хвилин. Поверхня фільтрування даного фільтра – 40 м2.

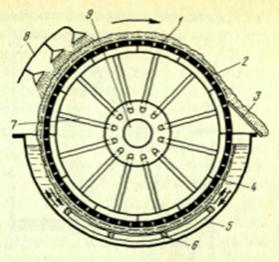

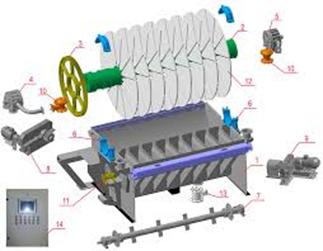

Суспензія подається в апарат при температурі 85оС. Дисковий вакуум-фільтр Фільтрувальна

поверхня фільтра утворена кількома частково зануреними в суспензію дисками,

що виконані у вигляді окремих секторів. Процес фільтрування і утворення осаду

проходить з двох боків сектора. Сектори закріплені на порожнистому

горизонтальному обертальному вал, що утворює колектор для відводу фільтрату і

подачі стисненого повітря. У

зоні фільтрування під дією вакууму рідка фаза проходить через фільтрувальну

перегородку, а осад відкладається на

її поверхні. У

зоні зневоднення суміш повітря і рідкої фази виводиться з осаду також через

фільтрувальну перегородку. У

зоні відділення осаду проходить відтискання його повітрям, що надходить туди

з пульсаціями. Особливістю

ванни є те, що вона виконана частково у вигляді окремих секцій для кожного

диска. Відділений осад падає у вільний простір між дисками і направляється на

конвеєр. Регенерації

тканини в відповідній зоні проводиться зворотнім потоком стисненого повітря.

Рис.35. Дисковий вакуум-фільтр

Рис.36. Схема принципу роботи дискового вакуум-фільтра

Рис.37. Будова дискового вакуум-фільтра

Рис.38. Будова дискового вакуум-фільтра

Рис.39. Зовнішній вигляд дискового вакуум-фільтра Фільтри

цього типу мають велику фільтрувальну поверхню, при незначній площі, що

займає фільтр і є одним з найбільш ефективних фільтрувальних агрегатів

безперервної дії. Контрольні

запитання 1. Що

таке відстоювання? 2. Як

класифікують відстійники? 3. Які

сили діють на кулеподібну частинку в середовищі? 4. За

якою формулою обчислюють швидкість осадження при ламінарному режимі? 5. За

якою формулою обчислюють швидкість осадження при турбулентному режимі? 6. За

якою формулою визначають продуктивність відстійника? 7. Що

таке центрифугування? 8. Для

чого використовують центрифуги? 9. В

галузях промисловості використовують центрифугування? 10. Як

класифікують центрифуги? 11. Які

способи розділення суспензій використовують у практиці центрифугування? 12. Що

є основним робочим органом центрифуги? 13. Поясніть

особливості будови і принципу роботи відстійної центрифуги. 14. Поясніть

особливості будови і принципу роботи фільтрувальної центрифуги. 15. За

якою формулою обчислюють продуктивність центрифуги періодичної дії з

циліндричним ротором? 16. В чому полягає відмінність осадження твердих

частинок в рідкому середовищі в полі гравітаційних сил і в полі відцентрових

сил? 17. Запишіть

чому дорівнює роздільна здатність центрифуги? 18. Що

таке критерій Архімеда модифікований? 19.

З чого складається барабан тарілкового сепаратора? 20.

Який принцип роботи сепаратора? 21.

Як розраховується продуктивність сепаратора? 22.

Від яких основних факторів залежить продуктивність сепаратора? 23. Що таке процес фільтрування? 24. Які ви знаєте види

фільтрування? 25. Які сили діють на

елементарний об’єм рідини, яка проходить через пористу перегородку? 26. Чому рівна швидкість

фільтрування? 27. Що є рушійною силою процесу

фільтрування? 28. Перерахуйте режими

фільтрування. 29. Які Ви знаєте

фільтрувальні перегородки? 30. Чим характеризується

продуктивність фільтрів? 31. Від чого залежить

швидкість фільтрування? 32. Що є основним робочим

елементом конструкції барабанного вакуум-фільтра? 33.

Дайте визначення процесу флотації. 34.

Перелічіть способи створення флотації. |

|||

|

Попередня тема |

Наступна тема |

||