|

|

Процеси і апарати харчових виробництв Електронний підручник |

||

|

Лабораторні та практичні роботи

|

3.2 Перемішування і змішування |

||

|

1. Характеристика

процесів перемішування рідких систем. 2. Типи

мішалок для рідких та густих середовищ. Псевдозрідженя.

3. Визначення

витрат енергії при механічному перемішування рідких систем. 1.

Характеристика процесів перемішування рідких систем Перемішуванням

називають процес приведення у відносний рух об'ємів речовини, що взаємодіють,

з метою їх взаємопроникнення і рівномірнішого розподілу концентрацій,

температур або окремих частинок. Це ефективний спосіб створення тісного

контакту між компонентами, що взаємодіють, та інтенсифікації теплових

(нагрівання, охолодження, вирівнювання температур), масообмінних (сушіння,

кристалізація, розчинення, сорбція, екстрагування), хімічних (гомогенні й

гетерогенні реакції) і біохімічних (бродіння, вирощування бактеріальних

культур) процесів. Перемішування з метою

рівномірного розподілу компонентів у суміші називають змішуванням. Цей процес

застосовують переважно у гідромеханічних процесах для розподілу в об'ємі

рідини завислих частинок, диспергування емульсій, суспензій та газорідинних

систем, одержання рівномірних сумішей сипких продуктів. Змішування і

перемішування іноді здійснюють одночасно і суміщають з іншими технологічними

процесами (тепломасообмінними, біохімічними). За агрегатним станом середовищ розрізняють перемішування: - рідких середовищ з малою та помірною

в'язкістю (рідини, емульсії, суспензії, гази,

газорідинні суміші); - високов'язких і пластичних середовищ (тісто

хлібопекарських, кондитерських та

макаронних виробництв, карамельні, бісквітні, шоколадні маси); -

сипких матеріалів (зернопродукти, гранульовані матеріали, борошнисті та

порошкоподібні продукти). Перемішування

може відбуватися внаслідок як вільного, так і примусового відносного руху

окремих об'ємів середовища. Вільне перемішування здійснюється внаслідок

молекулярної дифузії та природної конвекції, зумовленої градієнтами

температури або густини у різних зонах рідкого середовища. Примусове

перемішування створюють за допомогою спеціальних пристроїв - мішалок. Воно

широко застосовується у харчових виробництвах і характеризується значно

більшою інтенсивністю взаємопроникнення частинок, ніж вільне перемішування.

Перемішування значно прискорює технологічні процеси, але потребує додаткових

витрат енергії та ускладнює конструкції апаратів. Механізм взаємопроникнення об'ємів рідини

під час перемішування аналогічний механізму турбулентного режиму руху і

відбувається внаслідок взаємодії суміжних струменів. Якщо розглянути окремий

струмінь, що витікає із сопла в суцільне середовище, то виявляється, що він

самовільно розширюється, по його периферії в зовнішньому турбулентному шарі

виникають інтенсивні завихрення, які втягують у цей струмінь середовище з периферійної

зони. Кількість руху речовини струменя і середовища, що його оточує (нехтуючи

втратами на внутрішнє тертя), залишається незмінною, тобто сума добутків

елементарних мас і швидкостей в нульовому і в і-у перерізах струменя є

постійною:

Кут розширення струменя, що витікає із

сопла, становить близько 13°, ефективне використання енергії струменя

закінчується на відстані 15...20 діаметрів сопла по осі струменя від гирла

сопла. Відстань, до якої потік із сопла має здатність підсмоктувати рідину з

навколишнього середовища, коливається в межах 80...100 діаметрів сопла,

залежно від початкової швидкості витікання з нього рідини. У процесі переміщення рідин у трубопроводах

або апаратах численні струмені рухаються з різними відносними швидкостями,

інтенсивно взаємодіють і проникають один у другий. Це й зумовлює перемішування

середовища. З розглянутого механізму перемішування випливає, що воно

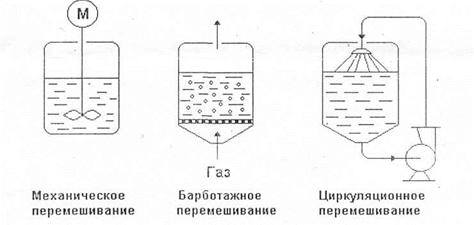

найактивніше відбувається при турбулентному режимі руху. Перемішування в рідких середовищах Основні способи перемішування в рідких

середовищах малої та помірної в'язкості такі: за допомогою мішалок (механічне

перемішування); у потоках нерухомими турбулізаторами (потокове

перемішування); барботажем та ерліфтне; циркуляційне. На перемішування високов'язких і пластичних

середовищ, а також сипких матеріалів витрачається більше енергії, ніж на

рідини помірної в'язкості. Тому майже завжди їх перемішують механічним

способом. Малов'язкі рідини також перемішують переважно механічним способом.

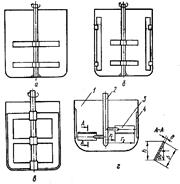

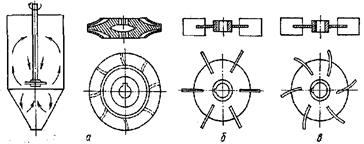

Рис.1. Види перемішування Механічне перемішування Традиційний апарат для перемішування — це

посудина, переважно циліндричної форми, обладнана перемішувальним пристроєм,

що включає двигун, вал і закріплену на валу всередині посудини мішалку.

(Часто мішалкою називають весь апарат для перемішування.) Обертаючись,

мішалка передає рідині кількість руху від двигуна і змушує її перемішуватись.

Передня частина лопатей лопатевої мішалки тисне на рідину і вона їх обтікає,

за лопатями виникає розрідження, яке спричинює підсмоктування рідини з

оточуючого об'єму. Внаслідок обтікання і підсмоктування біля лопатей

створюються турбулентні завихрення, які із збільшенням розмірів мішалки і

частоти обертання поширюються на весь об'єм рідини, забезпечуючи її

перемішування.

Рис.2. Класифікація перемішувальних пристроїв Турбулентний режим руху рідкого середовища в

апараті встановлюється при значеннях чисел Рейнольдса

де

р — густина рідини, кг/м3; μ — коефіцієнт

динамічної в'язкості рідини, Па с; n— частота обертання, с-1; dм — діаметр мішалки, м. Коли попередньо вибирають тип

перемішувального пристрою, то рідкі середовища з коефіцієнтом динамічної

в'язкості менше ніж 1 Па с в апаратах об'ємом до 10 м3 умовно

вважають малов'язкими. Під час їх перемішування практично завжди реалізується

турбулентний режим руху з ділянками переважаючого макро- і

мікроперемішування. В середовищах з більшим коефіцієнтом динамічної

в'язкості та в апаратах більшого об'єму зростає вірогідність існування зон

ламінарного руху, де перемішування практично немає. У такому разі слід

застосовувати апарати тих типів, які рекомендуються для високов'язких і

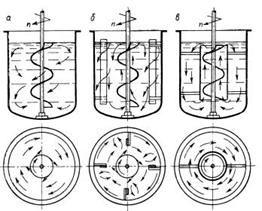

неньютонівських рідин. В обертових апаратах при турбулентному

режимі руху рідина захоплюється лопатями мішалки й обертається разом з ними з

досить високою коловою швидкістю. Із збільшенням частоти обертання на

рідину, що перебуває в просторі між лопатями, діє дедалі більша відцентрова

сила. Внаслідок цього виникає також рух рідини в радіальному напрямку від

центра до стінок апарата. На місце витіснених об'ємів рідина підсмоктується

до центра апарата з верхніх і нижніх шарів. Створюється складний тривимірний

циркуляційний контур, в якому дві із трьох просторових складових (радіальна

та осьова), як правило, в багато разів менші від колової швидкості, значення

якої майже не змінюється по висоті апарата і практично не залежить від рівня

розміщення мішалки. Співвідношення між складовими швидкостей різне при різних

конструкціях мішалок. Під дією відцентрової сили в центрі поверхні

рідини утворюється лунка у формі параболоїда обертання, глибина якої

збільшується із зростанням частоти обертання. Утворення лунки погіршує

використання місткості посудини. Щоб запобігти утворенню лунки і досягнути

більшої рівномірності та інтенсивності перемішування, застосовують

вертикальні відбивні перегородки, які найчастіше мають вигляд плоских

пластин завширшки близько 0,1 діаметра апарата, їх розміщують осесиметрично

на відстані від стінок корпусу порядку 0,2 ширини перегородки. Інколи

відбивні перегородки роблять поворотними. Під час обтікання рідиною перегородок за

ними утворюються зони зменшеного тиску, в яких виникають завихрення.

Завихрення відокремлюються від зон за перегородками і рухаються в напрямку

переміщення рідини, взаємодіючи між собою і з завихреннями, утвореними

лопатями мішалки. Відбивні перегородки додатково турбулізують потік і

радикально змінюють структуру поля швидкостей, зменшуючи колову швидкість при

відповідному збільшенні осьової і радіальної складових. Наявність відбивних

перегородок спричинює збільшення енергії на перемішування. Кращого перемішування можна досягти, якщо

встановити кілька перемішувальних органів як по висоті, так і по

горизонтальному перерізу апарата. Перемішування

високов’язких середовищ Практично всі рідкі середовища з

коефіцієнтом динамічної в'язкості понад 1 Па•с, а також емульсії і

суспензії, що містять понад 10 % дисперсної фази, мають властивості

неньютонівських рідин. Оскільки

в апаратах з мішалками градієнт швидкості в різних зонах має різні значення,

то під час перемішування неньютонівських рідин

часто створюються умови для різкого змінення швидкості руху середовища в

окремих місцях з утворенням застійних зон, де перемішування практично не

відбувається. Тому ефективність перемішування неньютонівських рідин забезпечується

не лише введенням енергії в зону дії апаратів, а й примусовим розподілом

введеної кількості руху на весь об'єм перемішуваної маси завдяки її

циркуляції. Це потребує застосування мішалок

таких конструкцій, у яких вся рідина періодично проходить через зони

активного перемішування. Серед них набули поширення шнекові, лопатеві із

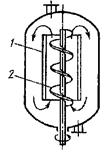

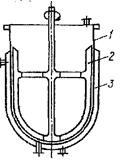

складним просторовим рухом робочих органів, стрічкові та інші типи мішалок. Шнекові мішалки

періодичної дії з циркуляційною трубою (рис.3.) або з відбивними

перегородками на стінках посудини працюють при невеликих частотах обертання

(0,5...3,5 с-1) і застосовуються для перемішування рідин з

коефіцієнтом динамічної в'язкості до 1000 Па с та пастоподібних продуктів

Рис. 3. Схема апарата із шнековою мішалкою 1 – циркуляційна труба; 2 – шнек. Мішалка безперервної дії з лопатевим шнеком

(рис.4.) обертається всередині циліндричної посудини. Лопатевий шнек, який

може бути одинарним або парним, не тільки перемішує масу, а й одночасно

транспортує і пластифікує її. Щоб перемішувати пружно-в'язкі маси (пшеничне

тісто з борошна вищого ґатунку), застосовують також апарати із складною

траєкторією руху або з кількома місильними органами, що обертаються назустріч

один одному з однаковими або різними швидкостями.

Рис. 4. Схема апарата з мішалкою з лопатевим шнеком 1 – посудина; 2 – шнек; 3 – лопаті – пластифікатори; 4 –

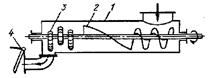

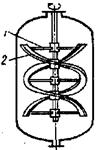

регулювальна засувка Стрічкові мішалки (рис.5.) застосовують

для перемішування в'язких продуктів у великих об'ємах. Ці мішалки часто мають

дві спіралі (зовнішню і внутрішню) з протилежним кутом нахилу гвинтової

лінії, що створює осьову циркуляцію рідини в апараті.

Рис.5.Схема апарата із стрічковою мішалкою 1 – штага; 2 – стрічка (лопать) Якщо середовище прилипає до стінок, то

стрічкові мішалки додатково обладнують скребками. Перемішування в потоках нерухомими турбулізаторами Малов'язкі рідини і гази, рухаючись у

трубопроводах, перемішуються самовільно внаслідок взаємопроникнення

струменів, які мають різні швидкості в різних місцях перерізу трубопроводу.

Ефективне перемішування забезпечується при турбулентному режимі руху і

достатній довжині трубопроводів. Щоб прискорити перемішування, в

трубопроводах або в розширених частинах їх (апаратах) розміщують нерухомі

турбулізатори (напівперегородки, діафрагми із зміщеними отворами, гвинтові

вставки), які забезпечують багаторазову зміну швидкості і напрямку потоку.

Використовують також змішувачі ежекторного типу. Потокові змішувачі, як

правило, працюють безперервно, в той час як механічні мішалки частіше

використовують у періодичному режимі. Перемішування барботажем

та ерліфтне Перемішування барботажем (пневматичне)

застосовують для рідин з невеликим коефіцієнтом динамічної в'язкості (до 0,2

Па-с), а також для замочування зерна у воді (у виробництві солоду). Іноді

для перемішування застосовують не повітря (газ), а водяну пару, тоді рідина

одночасно нагрівається і розбавляється конденсатом. Під час барботажного перемішування газ

подають у рідину крізь отвори в трубах (барботери), розміщених поблизу дна

посудини. Виходячи з отворів, струмені газу (пари) розпадаються на

бульбашки, що піднімаються в масі рідини (рис.6,а). Перемішування

відбувається внаслідок того, що бульбашки, які спливають, виштовхують частину

рідини вгору і в боки, а на її місце із сусідніх зон надходить рідина без

бульбашок.

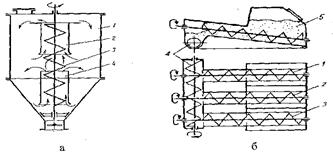

Рис. 6. Схема дії барботажного змішувача (а) і типи барботерів

(б) Будова барботерів досить різноманітна

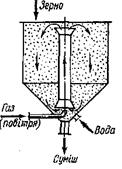

(рис.4, б) — розподільні труби, хрестовини, змійовики. При перемішуванні сипких тіл (зерна)

газорідинним потоком використовують принцип дії газоструминного насоса - ерліфта (рис.7). Повітря подають компресором у

центральну трубу апарата. При цьому в трубі утворюється суміш газу, рідини і

зерна, густина якої менша від густини суміші, що міститься навколо труби.

Внаслідок різниці між густинами виникає циркуляційний рух усієї маси.

Рис. 7. Схема змішувача із застосуванням ерліфта Процес змішування сипких продуктів Змішуванням

називається механічний процес рівномірного розподілення компонентів речовин

у змішуваному об'ємі. Процес змішування полягає у взаємному переміщенні

частинок окремих компонентів суміші. Ці переміщення приводять до

перерозподілу частинок різних компонентів. Деякою мірою процес змішування

подібний до процесу молекулярної дифузії, проте якщо процес дифузії йде

самодовільно, то в процесі змішування взаємне переміщування частинок

здійснюється за рахунок підводу до них механічної енергії спеціальними

пристроями. На процес змішування впливають співвідношення густини змішуваних

компонентів, розміри й форма їхніх частинок, інші фізичні властивості.

Процес складання сумішей із сухих сипких компонентів часто використовується в

харчових виробництвах. Так, у хлібопекарній промисловості змішують різні

сорти борошна, в кондитерському виробництві змішують цукор з іншими

компонентами (порошком какао тощо), у виробництві харчових концентратів

змішують сухі суміші і напівфабрикати (до десяти різних компонентів), у

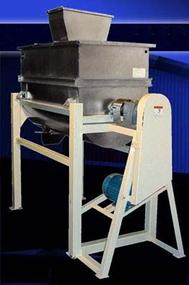

молочній промисловості - змішують компоненти сухих молочних каш, тощо. За конструктивними особливостями змішувачі бувають барабанні, стрічкові, роторні,

відцентрові, черв'ячно-лопатеві, шнекові, пневмозмішувачі і змішувачі зі псевдозрідженим

шаром та інші.

Рис.8. Види змішувачів

Рис.9. Принцип роботи змішувача для сипучих матеріалів Найбільш

простим апаратом, який використовується для змішування сипких матеріалів, є

циліндрична посудина, вісь якої не збігається з віссю циліндра, - так звана "п'яна

бочка". Частинки сипких компонентів суміші під час обертання бочки

виконують складний шлях, їх траєкторії перетинаються, що й забезпечує

змішування. Процес змішування проводиться періодично, завантаження і

вивантаження матеріалу здійснюється через люк у циліндричній частині апарата.

Найбільш поширеними в харчовій промисловості є шнекові змішувачі різних

конструкцій, робочим органом яких є один або декілька шнеків. Шнековий

змішувач періодичної дії зображений на рис.6 , а. Апарат має дві вертикальні

труби 2 і 4, що розміщені одна під іншою на деякій відстані, яка розділяє

змішувач 1 на дві зони змішування. Під час обертання шнека 3, встановленого

всередині труб, сировина, що завантажена в змішувач 1, піднімається вгору

нижньою та верхньою трубами і перемішується.

Рис. 10. Схеми шнекових змішувачів для сипких продуктів 2.

Типи мішалок для рідких та густих середовищ. Псевдозрідженя Механічні мішалки змушують суміжні елементи рідкого

середовища рухатися з різними відносними швидкостями. При турбулентному

режимі руху перемішування є результатом двох процесів, що проходять

одночасно: 1) конвективного перенесення досить великих елементів потоку з

напрямленою течією рідини; 2) накладених на нього пульсаційних рухів різного

масштабу. Залежно від переважаючої довжини шляху (або часу існування) окремих

елементів потоку (струменів, пульсацій) і впливу їх на перенесення енергії

та маси розрізняють мікро- і макромасштабне перемішування. У разі перемішування на мікрорівні розмір

окремих елементів потоку нехтовно малий порівняно з розмірами апарата, але

сумірний з розмірами дисперсних частинок. Перемішування на мікрорівні руйнує

примежові шари, активізує та оновлює поверхню контакту фаз. Розмір елементів потоку макрорівня сумірний

з розмірами апарата. Макроперемішування збільшує рушійну силу в об'ємі

апарата, впливаючи на структуру потоків, яка може змінюватися від режиму

ідеального витіснення до режиму ідеального перемішування. Щоб інтенсифікувати макроперемішування,

вибирають мішалки з більшою кратністю циркуляції, а мікро перемішування - з

більшим ступенем турбулентності. Змінити масштабний рівень перемішування і

відповідний технологічний ефект можна також зміною частоти обертання,

співвідношення розмірів персмішувальних елементів та встановленням внутрішніх

пристроїв (відбивних перегородок, напрямних і циркуляційних елементів).

Встановлення в посудині відбивних перегородок істотно змінює характеристики

процесу перемішування і практично відповідає зміненню типу апарата. Найбільш універсальними для перемішування

при турбулентному режимі руху з метою переважного вирівнювання концентрацій і

температур є лопатеві, пропелерні та турбінні апарати з мішалками, що

створюють одночасно макро- і мікропотоки. В лопатевих апаратах переважає колова

складова швидкості руху, в пропелерних і турбінних відповідно зростають

аксіальна і радіальна складові.

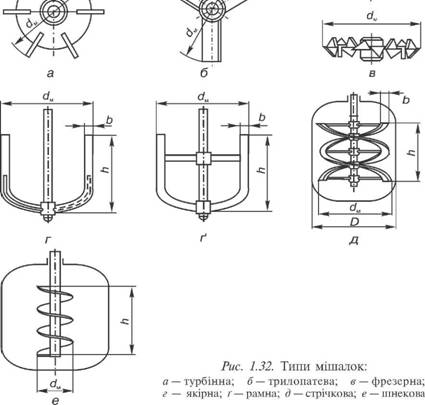

Рис. 12. Типи мішалок

Рис. 13. Типи мішалок

Рис.14. Диски мішалок Лопатеві мішалки

(рис.15.) найпростіші за будовою. Це закріплені на вертикальному або

горизонтальному валу лопаті, встановлені перпендикулярно або під кутом до

напрямку руху. Кількість лопатей або їх рядів по висоті також різні, як і

форма самих лопатей. Будова лопатей визначається фізичними властивостями

перемішуваного середовища. Звичайні лопатеві мішалки (рис.15,а)

найбільш придатні для перемішування малов'язких рідин (до 0,1 Па с). Частота

їх обертання 0,4... 1,5 с-1 і не перевищує 6,5 с-1. Для

більш в'язких рідин рекомендуються мішалки в посудинах з відбивними

перегородками (рис. 15, 6) та рамні мішалки (рис. 8, в).

Рис. 15. Схеми апаратів з лопатевими мішалками: а - з парними лопатями; б - в посудині з відбивними

перегородками; в - рамної; г - з несиметрично розміщеними похилими лопатями; 1 - посудина;

2 - вал; 3 - лопать; 4 - відбивна перегородка. Перевагою лопатевих мішалок є простота їхньої

будови. Проте вони не забезпечують інтенсивного перемішування в радіальному

та осьовому напрямках. Якщо лопаті встановлено перпендикулярно до напрямку

руху, то вони слабко утримують частинки суспензії в завислому стані, особливо

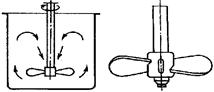

якщо густина частинок значна, а в'язкість рідкого середовища невелика. Пропелерні

мішалки (рис.16.) мають робочий орган у вигляді гвинта

(пропелера), насадженого на вертикальний або горизонтальний вал. Гвинти

бувають дво- І трилопатевими. Діаметр Гвинта становить від 1/3 до 1/4

діаметра посудини. Завдяки зміні кута нахилу лопатей по їхній довжині

частинки рідини відштовхуються гвинтом у багатьох напрямках, що забезпечує

кращу циркуляцію рідини. Щоб збільшити циркуляцію рідини в осьовому

напрямку, пропелер іноді встановлюють у короткий циліндр з розтрубом, А щоб

створити зустрічні потоки, на одній осі можна встановлювати два гвинти.

Частота обертання гвинтів 2,5...17,0 с-1.

Рис.16. Схема

пропелерної мішалки Пропелерні мішалки доцільно використовувати для макроперемішування

рухливих рідин з коефіцієнтом динамічної в'язкості до 0,6 Па с. Порівняно з

лопатевими мішалками пропелерні ефективніші, але вони потребують більше

енергії. У разі спрямування потоку рідини до дна посудини вони добре

скаламучують осад з розміром частинок до 0,15 мм. Похиле розміщення гвинта

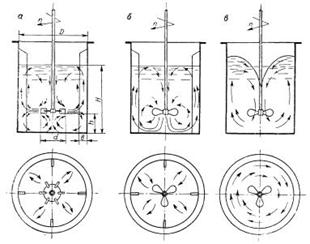

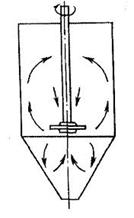

дещо підвищує ефективність переміщування. Турбінні мішалки

(рис.18.) мають робочий орган — турбіну, яка встановлена на вертикальному чи

горизонтальному валу, що обертається з частотою 3,5...35,0 с-1

Розрізняють турбіни закритого і відкритого типу. За будовою і принципом дії закриті

турбіни (рис.18, а) нагадують робоче колесо відцентрового насоса. Рідина

входить у колесо з двох сторін крізь осесиметричні кільцеві отвори і,

діставши прискорення від лопатей, викидається з колеса в радіальному

напрямку, що створює в посудині циркуляційні контури руху рідини з

інтенсивними радіальною та осьовою складовими. У турбінах відкритого типу

лопаті закріплені на диску і можуть бути прямими (рис.18, б) та загнутими

(рис.18, в). Перемішування можна поліпшити, якщо на вал мішалки встановити

дві турбіни.

Рис.17. Схема турбінної мішалки

Рис. 18. Схеми мішалок з турбінами: а – закритого типу; б – відкритого з прямими лопатями; в –

відкритого типу із загнутими лопатями Турбінні мішалки забезпечують інтенсивне

макро- і мікроперемішування. Вони придатні для перемішування рідин різної

в'язкості (до 0,5 Па с), скаламучування осадів у суспензіях, що містять до

60% твердої фази, і для перемішування в рідині сипких тіл з розміром частинок

до 5 мм. Турбінні мішалки з лопатями відкритого типу

за будовою та принципом дії більше нагадують лопатеві мішалки, а за

ефективністю перемішування займають проміжне місце між лопатевими і

турбінними мішалками закритого типу, Лопаті можуть бути нахилені під кутом до

напрямку руху. Перемішування рідких середовищ переважно на

мікрорівні потребує створення турбулентних пульсацій малого масштабу. Для

цього використовують якірні, турбінні мішалки в посудинах з відбивними

перегородками, вібраційні, кавітаційні, ультразвукові та ін. Якірні мішалки

використовують, щоб запобігти місцевому перегріванню рідини біля нагрівних

стінок або осаду на дні посудини. Форма профілю лопатей якірних мішалок

(рис. 19.) практично повторює профіль дна та стінок апарата, що

обігрівається зовні. Частота обертання цих мішалок невелика і розраховують

її за коловою швидкістю контура лопатей, яку беруть 0,5...1,5 м/с; зазор між

лопатями і стінками не перевищує кількох міліметрів. Якірні мішалки застосовують

для перемішування рідин з коефіцієнтом динамічної в'язкості до 1 Па с.

Рис. 19. Схема апарата з якірною мішалкою 1 – стінка апарата; 2 – лопать (якір); 3 – парова сорочка. Описані конструкції апаратів з мішалками

можуть бути безперервної або періодичної дії. Апарати безперервної дії

потребують менших витрат часу та енергії для перемішування однакової

кількості продукту.

Рис. 20. Промислові мішалки

Рис. 21. Гвинтова мішалка 3.

Визначення витрат енергії при механічному перемішування рідких систем Щоб

визначити витрати енергії, скористаємося методом аналізу розмірностей. Під

час експериментальних досліджень процесу перемішування встановлено, що

необхідна для роботи апарата потужність N залежить від в'язкості рідини μ,

її густини р, частоти обертання п і діаметра d мішалки. З'ясуємо

загальний вигляд критеріальної залежності. Початкова функціональна

залежність має вигляд N

= φ

(μ,

ρ,

n,

d) (1) Незалежно від режиму руху і форм лопаті

сила опору R середовища виражається в загальному

вигляді законом Ньютона: R

= де.

ε – коефіцієнт опору середовища; F = πd2

/ 4 – площа, що захвачується лопаттю при її обертанні, м2; ρ

– густина рідини, кг / м 3; ω – колова швидкість

обертання на кінці лопаті, м / с. Підставивши значення F в рівняння (2) і позначивши επ / 8 = φ, отримаємо: R

= φω

2d2ρ Приймаючи силу опору R середовища рівній силі Р, що діє на

лопать мішалки, тобто Р =

ψ

ω

2d2ρ Потужність, що необхідна для обертання

лопаті із швидкістю ω в робочий період:

Np

= Pω (3) Після підстановки значень Р і ω = πdn (

де, n

– частота обертання мішалки в с) в рівняння

3 отримують: Np

= φπ3d5n3ρ Позначивши φπ3 через

коефіцієнт потужності КN

отримують: Np

= KN

d5n3ρ [Вт], звідки: КN = Коефіцієнт

потужності є безрозмірним критерієм Ейлера Еuм. Його

знаходять за графіком в залежності від типу мішалки і режиму її руху, тобто

від критерія Reμ

= ω

dρ

/ μ

= πnd2ρ

/ μ (ω = πd n ) Величину π, як постійну, можна

виключити із критеріальної залежності: Reм

= nd2ρ / μ В загальному виді критеріальну

залежність для визначення витрати енергії на механічне перемішування в

робочий період можна представити рівнянням: Еuм

= C

Reмк де,

С і к – сталі величини, що визначаються

дослідним способом. У довідковій літературі наводяться графіки,

що дають можливість визначити Еuм залежно

від Reм

для мішалок багатьох типів. Потужність в пусковий момент звичайно в 2 –

3 рази перевищує робочу: Nпуск.

=2 Nр Установочна

потужність електродвигуна: Nуст.

= де Контрольні запитання 1.

Що таке перемішування? 2.

Основні способи перемішування. 3. Як розрізняють

перемішування за агрегатним станом середовища? 4. Як класифікують

мішалки? 5. Поясніть будову та

принцип роботи мішалок. 6.

Які ви знаєте типи мішалок? Перерахуйте їх. 7.

Запишіть формулу модифікованого критерію Рейнольдса і

дайте пояснення кожній із букв. 8.

При яких значеннях модифікованого критерію Рейнольдса

режим перемішування буде перехідний, турбулентний? 9.

Перерахуйте основні вузли мішалки. 10.

Від чого залежить потужність мішалки? |

|||

|

Попередня тема |

Наступна тема |

||