|

|

Процеси і апарати харчових виробництв Електронний підручник |

|||||||||||||||||||||||||||||

|

Лабораторні та практичні роботи

|

4.1 Подріблення матеріалів |

|||||||||||||||||||||||||||||

|

1.

Класифікація і характеристика

способів подрібнення. Фізичні основи подрібнення і ступінь подрібнення. 2.

Визначення витрат енергії на

подрібнення за Ребіндером. 3.

Принципові схеми дробарок. 4.

Види і способи різання. Розрахункові

формули для визначення продуктивності машин для подрібнення, витрати

електроенергії. Шляхи інтенсифікації процесів подрібнення та зменшення

енерговитрат. 1.

Класифікація і характеристика способів подрібнення. Фізичні

основи подрібнення і ступінь подрібнення Подрібнюванням називають процес поділу твердого (або умовно твердого) тіла на

частинки, який здійснюється шляхом механічного впливу. Для того щоб зменшити розміри

твердої сировини, необхідно здійснити роботу і подолати сили взаємного

притягання молекул. У наслідок прикладання зовнішньої сили тіло руйнується,

причому сумарна площа поверхонь, які при цьому утворюються, значно перевищує

поверхню вихідного матеріалу. Це створює передумови для інтенсифікації

теплових, дифузійних та біохімічних процесів, у яких бере участь тверда фаза. Процеси подрібнювання різного

роду сировини та матеріалів широко застосовуються в різних галузях харчової

промисловості. Подрібнюють зерно, солод, сіль, цукор, сухарі, горіхи

какао-боби, какао-крупку, олійне насіння, картоплю та інші овочі, фрукти,

м'ясо, цукеркові та тістові маси тощо. В ресторанному господарстві цей процес

застосовується при виготовленні різноманітних страв, наданні продукту

необхідної консистенції, порціонуванні та нарізуванні продуктів тощо. Значна частина харчових

продуктів (м'ясо, хліб, овочі, риба тощо) при подрібнюванні легко піддається

деформації І має велику вологість. Ці продукти віднесені до умовно твердих. Подрібнювання є одним з найбільш енергоємних процесів. Тому з

техніко-економічної точки зору слід завжди керуватися принципом: "Не

подрібнювати". Це означає, що, по-перше, не слід подрібнювати матеріал

до менших, ніж необхідно, розмірів і, по-друге, треба відбирати до початку

подрібнювання частинки матеріалу дрібніші за ті, що повинні бути одержані на

даній стадії подрібнювання. Основною характеристикою

процесу подрібнювання є ступінь

подрібнювання і - це відношення середніх

розмірів шматків матеріалу до (D) і після ( d) подрібнювання: i = D /d У сучасній техніці ступінь

подрібнювання визначають також як відношення сумарної поверхні частинок

подрібненого продукту Sn до сумарної поверхні частинок

вихідного матеріалу Sв i = Sn / Sв Шматки матеріалу до і після

подрібнювання звичайно не мають правильної форми. Тому на практиці розміри

шматків визначають через розміри отворів сит, крізь які просівають сипкий

матеріал до і після подрібнювання. Залежно від розмірів шматків

вихідної сировини та кінцевого продукту подрібнювання умовно поділяють на

кілька класів (табл.1). Таблиця 1. Класифікація

подрібнювання

На практиці часто дрібне,

тонке й колоїдне подрібнювання здійснюється у водному середовищі, яке

виключає пилоутворення і сприяє легшому вивантаженню подрібненого продукту з

млина. Залежно від напряму, точки прикладання та тривалості дії

зовнішніх сил, які здійснюють подрібнювання тіл, розрізняють такі основні

способи подрібнювання і помелу: роздавлювання, розколювання, розламування,

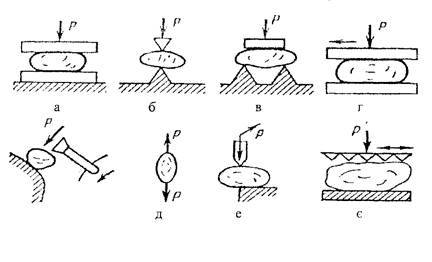

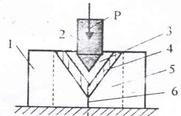

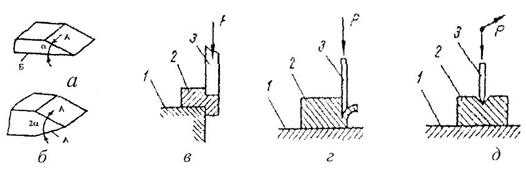

розтирання, розбивання, розривання, різання та розпилювання. На рис.1. схематично

показано напрями зусиль на матеріал у випадку використання того чи іншого способу подрібнювання. Наведемо стислу характеристику способів подрібнювання. Під час

роздавлювання (рис.1,а) під дією навантаження, створюваного силою Р

на натискну плиту, матеріал деформується по всьому об'єму. Коли внутрішнє

напруження в ньому перевищить межу міцності на стиск, він руйнується. При

цьому утворюються частини різного розміру та форми.

Рис. 1.Способи механічного подрібнювання матеріалів Процес розколювання (рис.1,б) здійснюється створенням великих концентрацій

навантажень у місцях контакту матеріалу з клиноподібним робочим елементом,

на який діє сила Р. Спосіб розколювання досконаліший порівняно з

роздавлюванням, оскільки дає можливість регулювати розмір одержуваних

частинок. Процес розламування (рис.1,в) здійснюється під впливом згинальних сил Р. Під час

розтирання (рис.1,г) тіло подрібнюється під впливом стискальних,

розтягу вальних і зрізувальних сил. Утворюється дрібний порошкоподібний продукт.

Процес використовується в тонкому і колоїдному помелах. Під час подрібнювання розбиванням (рис.1,г) тіло розпадається на частинки під дією динамічного

навантаження. У випадку сконцентрованого навантаження створюється ефект,

схожий на той, який має місце під час розколювання, а в разі розподілу зусиль

на весь об'єм тіла ефект руйнування схожий на ефект роздавлювання. Під час розривання (рис.1,д) тіло

руйнується під дією розтягу-вальних сил у результаті виникнення напруження в

матеріалі, яке перевищує межу міцності на розрив. Процес різання (рис.1,е) здійснюється

ножами, під дією яких створюється зусилля Р, направлене під визначеним

кутом до матеріалу, який подрібнюється. Матеріал подрібнюється на частинки

наперед заданих розмірів і форми. Процес повністю керований. Розпилювання (рис.1, є) здійснюється за допомогою пилок, зубці яких являють

собою ножі. Вплив пилки здійснюється натискуванням її на подрібнюваний

матеріал, а також переміщення пили у площині подрібнювання. Результат такий

самий, як і після різання. На практиці часто комбінують

різні способи подрібнювання матеріалів. Так, наприклад, розтирання завжди

супроводжується роздавлюванням чи розбиванням, розламування - розколюванням

або роздавлюванням. Завдяки чому з меншою витратою енергії найефективніше

здійснюється подрібнювання матеріалу. Вибір способу подрібнювання

залежить від фізичних властивостей і розмірів матеріалу. Основне значення

має міцність матеріалу. Тверді та крихкі матеріали типу кристалів цукру або

сухого зерна можна подрібнювати розбиванням або розтиранням. Пластичні матеріали,

наприклад м'ясо, необхідно кутерувати. 2.

Визначення витрат енергії на подрібнення за Ребіндером. Процес подрібнювання потребує значних витрат енергії, тому

визначення величини використаної енергії на подрібнювання є основною

проблемою в теорії дроблення.

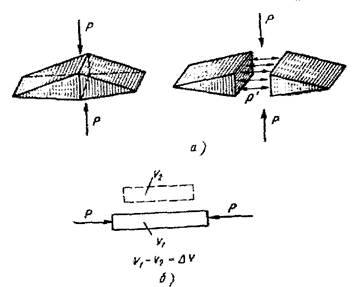

Рис. 2. Дія сил під час подрібнювання: Р – сила, що здійснює роботу подрібнювання; р – сила міжмолекулярного притягнення Єдиної теорії руйнування тіл під дією

внутрішніх напружень або зовнішніх сил нині немає. Найбільше поширені

поверхнева та об'ємна теорії подрібнювання. За спостереженнями Ребіндера, енергія, яка

витрачається на подрібнювання матеріалу, є сумою робіт, що йдуть на

деформацію тіла перед руйнуванням і на утворення нових поверхонь: A

= A1

+ A2

= k1∆S + k2∆V (1) Під час грубого і середнього

подрібнювання поверхня, що утворилася наново, порівняно невелика; основна

робота витрачається на деформацію матеріалу. Тому другий доданок правої

частини рівняння (1) у багато разів більший від першого. У цьому випадку

робота подрібнювання пропорційна зміні об'єму твердого тіла або просто

пропорційна об'єму твердого тіла, оскільки зміна об'єму залежить від

початкового об'єму тіла. Під час тонкого подрібнювання

переважає перший доданок рівняння (1), тому що поверхня збільшується у багато

разів. У зв'язку з цим другим доданком можна знехтувати. У рівнянні ( 1 ) рушійні сили виражені не прямо, а посередньо -

через результат їхньої дії. Рушійна сила для здійснення механічної роботи

виражена через приріст площі вільної поверхні частинок, а для здійснення

роботи деформації - через їхню деформацію. 3.

Принципові схеми дробарок Відповідно до існуючої

класифікації, машини для подрібнювання поділяються на дробарки та млини. Дробарки використовують для

крупного і середнього дроблення, млини - для дрібного, тонкого і колоїдного

дроблення. Основні машини для

подрібнювання, залежно від конструктивних особливостей, поділяються на такі

типи: дробарки щокові конусні, валкові, молоткові, барабанні; бігуни та

кульові, стрижневі, вібраційні, колоїдні млини тощо. Різальні машини бувають

дискові, пластинчасті, роторні, відцентрові різаки, вовчки і кутери. До всіх машин для

подрібнювання можна сформулювати такі загальні вимоги: рівномірність шматків

подрібненого матеріалу; своєчасне видалення подрібнених шматків із робочого

простору; зведення до мінімуму пилоутворення; безперервне і автоматичне

розвантаження; можливість регулювання ступеня дробіння; можливість легкої

заміни швидко зношуваних деталей; невелика витрата енергії па подрібнювання

одиниці продукції; необхідність мати запобіжні пристрої, які запобігали б

аварії всієї машини в разі потрапляння в зону подрібнювання міцних

предметів. Під час вибору машини для

подрібнювання необхідно керуватися правилом, згідно з яким процес проводять

тільки в тих машинах, які можуть забезпечити необхідний ступінь дрібнення

продукту. Коли необхідно досягнути великого ступеня подрібнювання матеріалу,

який має значні вихідні розміри, процес рекомендується проводити послідовно

в декількох машинах. При цьому вибирають найбільш придатні апарати з основних

трьох груп машин для подрібнювання: для крупного, середнього і дрібного

подрібнювання, тонкого і колоїдного помелу. Грубе подрібнювання в харчових

виробництвах застосовується мало. До машин, які здійснюють таке

подрібнювання, відносяться щокова і конусна дробарки. До найпоширеніших у харчовій промисловості дробарок роздавлювальної

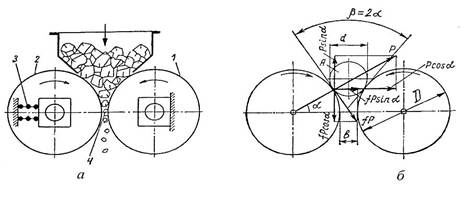

дії належать валкові дробарки, їх використовують для середнього і тонкого дроблення зерна в

млинах і на крупорушках, солоду на пивоварних заводах, плодів і овочів на

консервних заводах, шоколадної маси у кондитерському виробництві і т.д.

Робочою частиною валкових дробарок є горизонтальні валки, кількість яких може

бути різною; найчастіше дробарки мають пару валків. Циліндрична поверхня

валків може бути гладкою, зубчастою, ребристою або рифленою. Схему валкової

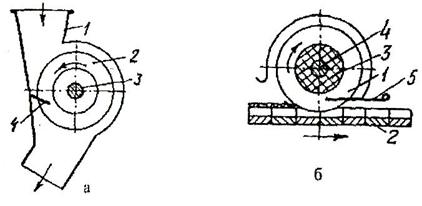

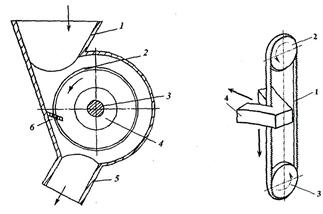

дробарки зображено на рис.3.

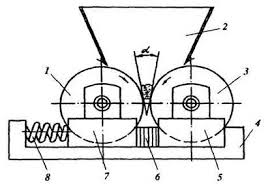

Рис.3. Валкова дробарка а – принципова схема; б –

розрахункова схема

Рис.4. Схема двовалкової дробарки. 1,3 – валки; 2 – бункер; 4 – станина; 5 – нерухомий підшипник; 6

– прокладка; 7 – підшипник, що переміщується у горизонтальній площині Рис.5. Зовнішній вигляд двовалкової дробарки Дробарка складається з валків

1 і 2, які обертаються назустріч один одному. Підшипники валка 7

нерухомі, а валка 2 - рухомі. Останні утримуються за допомогою пружини

3, що дає можливість валку 2 зміщуватись, коли в дробарку потрапляють

надто міцні сторонні предмети. За однакової швидкості обертання обох валків

захоплений ними матеріал потрапляє у вузький проміжок (зазор) 4 і

роздавлюється. Якщо швидкість обертання валків різна (при співвідношенні

швидкостей 1:2,5 для рифлених і 1:1,25 або 1:1,5 для гладких валків), то

матеріал, крім роздавлювання, піддається розтиранню, а у випадку

використання рифлених або зубчастих валків - ще й розколюванню.

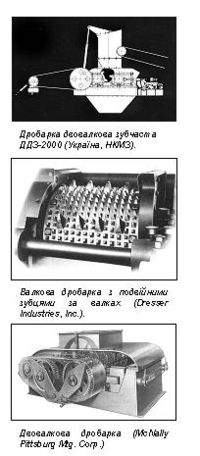

Рис.6. Типи валкових дробарок

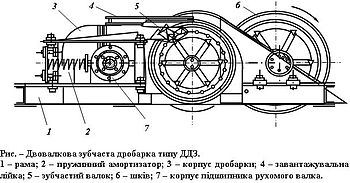

Рис.7. Двовалкова зубчаста дробарка типу ДДЗ. 1 – рама; 2 – пружний амортизатор; 3 – корпус дробарки; 4 – завантажувальна

лійка; 5 – зубчастий валок; 6 – шків; 7 – корпус підшипника рухомого валка

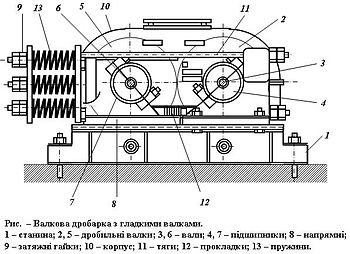

Рис.8. Валкова дробарка з гладкими валками. 1 – станина; 2,5 – дробильні валки; 3,6 – вали; 4,7 – підшипники;

8 – напрямні; 9 – затяжні гайки; 10 – корпус; 11 – тяги; 12 – прокладки; 13 –

пружини Для того щоб шматок матеріалу захоплювався валками, необхідно

виконати умову: tg α < tgφ; α ≤ φ, де φ – arctg ƒ – кут

тертя матеріалу об валки; α – кут захоплення – кут між напрямком сили Р

і горизонтальною віссю; ƒ –

коефіцієнт тертя. Продуктивність валкової дробарки може бути визначена таким

розрахунком. Об'єм матеріалу, який виходить із дробарки за один оберт валків,

відповідає об'єму паралелепіпеда з основою, рівною площі щілини, і висотою,

рівною довжині кола валка (в м3 ): V = π Dl b де D i l - діаметр і довжина валка, м; b - ширина зазору між валками, м. За частоти обертання валків п

(в с-1 ) і густини матеріалу, який подрібнюється, р (кг/м3)

продуктивність дробарки буде (в кг/с): М = πDlbμ де μ – поправний

коефіцієнт, що враховує нерівномірність живлення дробарки (для зерна μ =

0,5 – 0.7). Якщо валки обертаються з різною частотою, то продуктивність їх

визначають за середньої частоти обертання. Для дрібного і тонкого подрібнювання (помелу) зерна, цукру,

солі, солоду, сухих плодів і картоплі в харчовій промисловості використовують

машини, в яких процес подрібнювання здійснюється розбиванням. До цієї групи відносяться

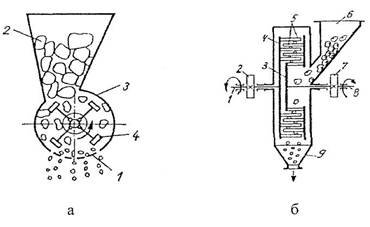

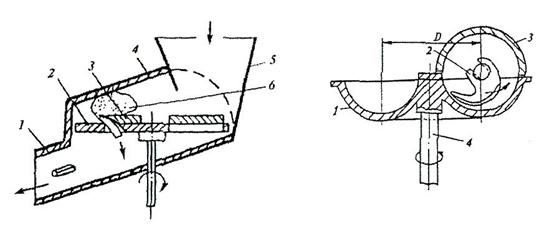

молоткові дробарки і дезінтегратори (рис.9.).

Рис. 9. Схеми дробарок ударної дії: а – молоткової; б –

дезінтегратора. Дробарки ударної дії У

цих дробарках матеріал дробиться ударним навантаженням, яке може виникнути

під час падіння подрібнювальних органів на матеріал, зіткнення матеріалу з

подрібнювальними органами в польоті, зіткнення в польоті самих частин

матеріалу одна з одною. До дробарок ударної дії відносяться: -

молоткові; -

барабанні; -

дезінтегратори. Молоткові дробарки (рис.10.) у харчовій

промисловості застосовують для дробіння

зерна, картопля, солоду, кісток, шкварки та інших матеріалів. Робочими

органами дробарки служать молотки 1, вільно насаджені на стержні дисків,

змонтованих на валу. Під час обертання вала молотки стають у радіальне

положення і б’ють куски матеріалу, який завантажують у живильник. Матеріал

вивантажують крізь сито, величина отворів якого визначає ступень подрібнення

матеріалу. Колова

швидкість на кінцях молотків дробарки повинна бути достатньою, щоб

забезпечити руйнування матеріалу в момент удару. Під час дробіння зерна вона

становить 70-90 м/с. Число обертів ротора дробарки для зерна – 2100

об/хв, для кісток – 2800-3000 об/хв.

Рис.10. Принципова схема молоткової дробарки

Рис.11. Лабораторна молоткова дробарка

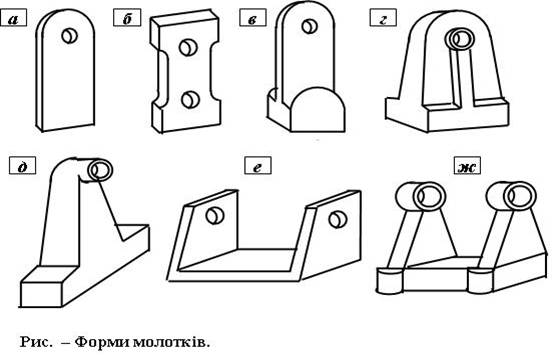

Рис.12. Форми молотків

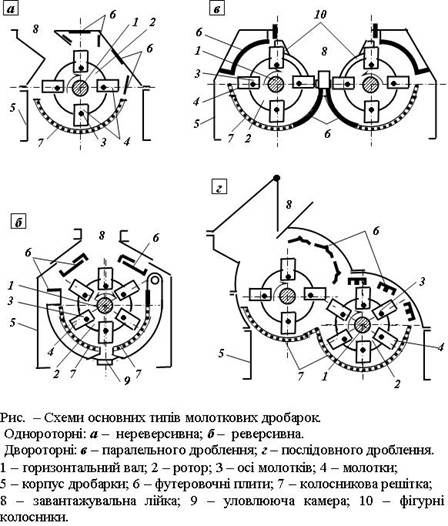

Рис.13. Схеми основних типів молоткових дробарок

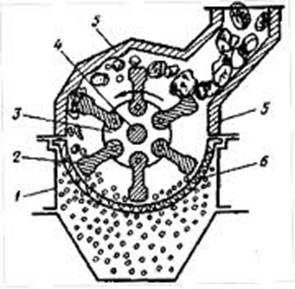

Рис.14. Схема молоткової дробарки

Рис.15. Молоткова дробарка

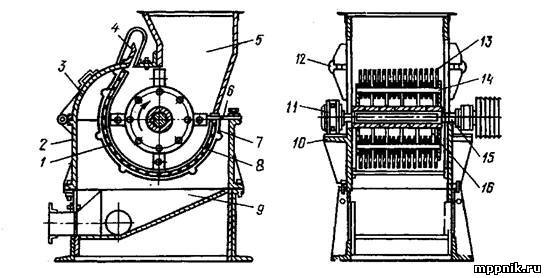

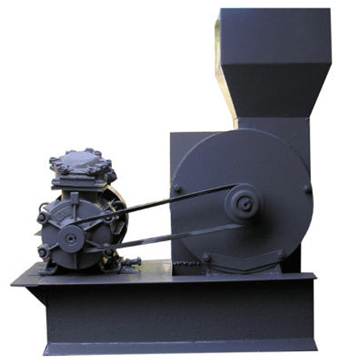

Рис.16. Зовнішній вигляд молоткової дробарки Дезінтегратор належить до дробарок, подрібнення в

яких ґрунтується на принципі вільного удару. Дезінтегратор має два диски, кожен з яких дістає

рух від окремого приводного вала. Вали обертаються в протилежних напрямках

від шківів. На дисках по концентричних колах закріплені пальці. Ряди пальців

одного диска проходять між рядами пальців другого. Матеріал надходить у

дробарку через бункер і подрібнюється ударами пальців дисків, що швидко

обертаються. Подрібнений матеріал вивантажується крізь люк у нижній частині

корпуса. Швидкість обертання дисків 200¸1200

об/хв. Переваги

дезінтеграторів: проста будова, високі продуктивність і ступінь подрібнення,

надійність у роботі. Недоліки: -

підвищене спрацювання пальців; -

значне пилоутворення; -

великі витрати енергії. Барабанні млини (рис.17.) широко

використовуються для тонкого помелу матеріалів для багатотонних виробництв. Робочими

елементами цих млинів є барабан і завантажені в нього подрібнювальні органи

(кулі, стержні, морська галька і т.д.). D куль = 35¸175 мм.

Рис.17. Принципова схема барабанного млина Під

час обертання барабана тіла відцентровою силою притискаються до його стінки,

піднімаються на деяку висоту, а потім падають або скочуються вниз. Якщо в

барабані перебуватиме подрібнювальний матеріал, то перемелювальні органи

подрібнять його биттям при падінні, роздавлюванням і розтиранням під час

скочування. На

подрібнюване тіло в обертовому барабані діють сили тяжіння і відцентрована Р.

Щоб подрібнюване тіло не оберталось разом з барабаном, треба додержати умови

n – число обертів

барабана за 1 хв; D – діаметр

барабана, м. Дробарки розтирально-роздавлювальної

дії

У

машинах цього типу матеріал дробиться комбіновано під дією прямого

роздавлювання з розтиранням. Щоб мати розтиральний ефект, поверхні, які

роздавлюють матеріал, повинні у відповідних точках мати різницю лінійних

швидкостей руху. Це і передбачено в усіх конструкціях дробарок розтиральної

дії. До них належать: -

жорна; -

бігуни; -

дискові млини. Ці

дробарки використовують для дрібного і тонкого подрібнення. Розглянемо

їх дію детальніше на прикладі роботи жернів (рис.18.). Рис.18. Принципова схема жернів Вихідний

матеріал крізь конічний отвір у верхньому жернові потрапляє у проміжок між

ним та нижнім жерновом, де і відбувається подрібнення. Обидва жернови

обертаються у різних напрямках. Дробарки розколювально- роздавлювальної дії.

До дробарок цього класу належать щокові і конусні. Щокові дробарки застосовують пригрубому і середньому

дробленні будівельних матеріалів, вапнякового каменю в цукровому виробництві

(рис.19.).

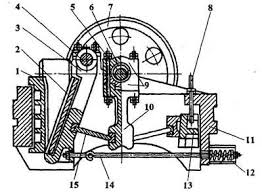

Рис.19. Схема щокової дробарки Матеріал подрібнюють роздавлюванням і

розколюванням між рухомою 1 і нерухомою 3 щоками дробарки, які утворюють

робочий об’єм. Під час обертання вала 5 з ексцентриком 6 шатун 10

переміщується у вертикальній площині. Шатун шарнірно з’єднаний розпірними плитами

15 з рухомою щокою, в наслідок чого здійсню.ться коливальний рух щоки навколо

осі 4. Матеріал надходить у верхню частину простору, що утворений рухомою і

нерухомою щоками. Під час робочого ходу, коли відстань між щоками

зменшується, матеріал подрібнюється. Під час холостого ходу шатуна щока

відводиться тягою 14 з пружиною 12 і подрібнені шматки провалюються крізь

нижню щілину. Ширина розвантажувальної щілини, що характеризує Ступінь

подрібнення, регулюється за допомогою рухомого клина 13 і гвинта 8, які

закріплені на станині 11. Обидві щоки, які безпосередньо контактують з

матеріалом, що подрібнюється, обладнані розбірними плитами 2 з міцного

відбіленого чавуну або марганцевої сталі з рифленням. Запобіжним пристроєм є

розпірні плити 15, що розраховані з меншим запасом міцності. Вал 5 з’єднаний

з маховим колесом 7, яке сприяє усталеній роботі дробарки під час дроблення. Щокові дробарки прості за конструкцією,

компактні, надійні в роботі, але вони мають холостий хід. Великі коливальні

маси створюють шум і вібрацію.

Рис.20. Бункер живлення щокової дробарки

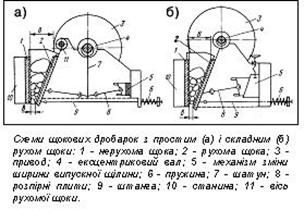

Рис.21. Схеми щокових дробарок з простим (а) і складним (б) рухом

щоки

Рис.22. Принцип дії щокової дробарки

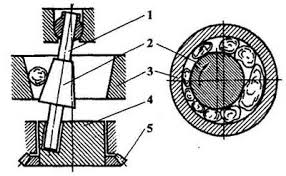

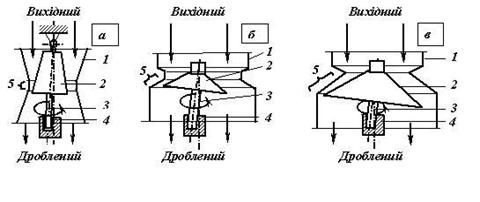

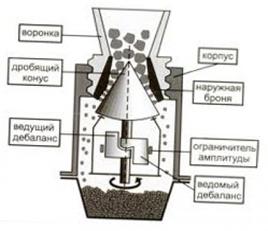

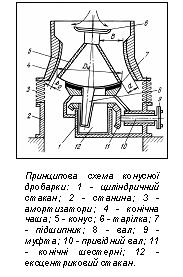

Рис.23. Зовнішній вигляд щокової дробарки Конусні

дробарки (рис.24.) працюють безперервно і є продуктивнішими

порівняно зі щоковими. ЦІ дробарки складаються із зовнішнього звуженого знизу

зрізаного нерухомого конуса3 і внутрішнього, розширеного внизу конуса 2.

Внутрішній конус здійснює на валу 1 ексцентрично-обертальний рух відносно

зовнішнього (4 – ексцентрик, 5 – шестерня приводу). Матеріал, що вводиться в

простір між конусами, подрібнюється роздавлюванням і розтиранням, коли

поверхні конусів зближаються. Ці конструкції не набули значного поширення в

харчовій промисловості.

Рис.24. Схема конусної дробарки

Рис.25. Схеми конусних дробарок

Рис.26. Конусна дробарка

Рис.27. Принципова схема конусної дробарки

Рис.28. Зовнішній вигляд конусних дробарок 4.

Види і способи різання. Розрахункові формули для визначення

продуктивності машин для подрібнення, витрати електроенергії. Шляхи

інтенсифікації процесів подрібнення та зменшення енерговитрат. Різання

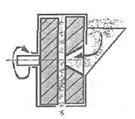

– розділення матеріалу, з наданням йому заданої форми, розмірів і якості поверхні. Робота

під час різання витрачається на утворення пружної і пластичної деформації, а

також на подолання тертя інструмента об частини, що поділяються Характерні

величини сили різання дорівнюють 600...1600 Н/м. Вони можуть бути суттєво (в

5 разів і більше) зменшені, якщо нормальні напруження на схемі частково

замінені дотичними. У деяких випадках для цього достатньо викривити ріжучу

кромку ножа.

Рис.29. Схема зони різання матеріалу 1 – матеріал, який розрізається; 2 – інструмент для різання; 3 –

зона пластичних деформацій; 4 – зона пружніх деформацій; 5 – дії інструмента;

6 – лінія руйнування. Пристрої

для різання класифікують за декількома ознаками Рис.30. Класифікація пристроїв для різання Найбільшого

поширення у харчовій промисловості набули дискові і відцентрові різальні

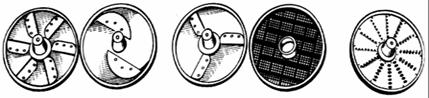

машини, а також вовчки і куттери. Дискові гладкі або зубчасті ріжучі робочі органи

(рис.31.) використовуються головним чином для різання м’яких і пластичних

матеріалів – м’яса, риби, тіста, цукеркових мас, овочів. Ріжучий механізм

набирається з дискових ножів, які встановлюються на певній відстані один від

одного. Машини з дисковими ножами широко використовуються в консервному

виробництві для різання баклажанів і кабачків на кружальця.

Рис.31. Ріжучі диски овочерізок Вовчки застосовуються

для подрібнення м’яса, хліба, картоплі, риби, жирової сировини тощо. Кутери використовуються для тонкого

подрібнення м’ясних, рибних та інших продуктів і одержання однорідної маси.

Рис.32. Схема овочерізальних машин (а – бурякорізка, б – машина

для очищення картоплі) Одне

з найважливіших понять в процесі різання – швидкість

різання (швидкість переміщення леза в даній точці в напрямку різання).

Експериментально встановлений взаємозв’язок між швидкістю різання та зусиллям

різання. При збільшенні швидкості величина зусиль різання зменшується. Лезо

є робочою гострою кромкою ножа. Здатність леза виконувати свою функцію, тобто

розділяти матеріал на частини, називається його ріжучою здатністю, яка тим

вище, чим менше зусилля необхідно для різання матеріалу. Ріжуча здатність

леза змінюється в процесі його використання, так як знос матеріалу змінює

гостроту леза. При різанні матеріалів, міцність яких значно менша, ніж

міцність матеріалу ножа, доцільно зменшити кут заточки леза. Це сприяє

зменшенню зусилля Р і зменшує витрати енергії. Раціональний кут

заточки леза 12...18°.

Рис.33. Види ножів та способів різання Ножі (рис.33.) мають форму

двогранного одностороннього або двостороннього клина. Грань А одностороннього

клина є робочою, або лицевою. Плоска грань Б називається опорною

(рис.33, а). У двосторонньому клині (рис. 33, б) обидві грані робочі.

Лінія перетину граней називається ріжучим (робочим) пругом або лезом. Кут

α і 2α між гранями називається кутом загострення. Різання за

допомогою ножів часто називають різанням лезом. Якщо ріжучий пруг ножа має

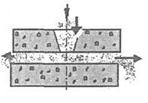

зубчасту форму, ножі називають пилками. Різання можна поділити на три

основні види: різання пуансоном (рис.33, в), різання різцем

(плоским клином, рис.33, г), різання ножем (рис.33, ґ). Пуансон 3 під

дією сили Р, яка направлена перпендикулярно своїй робочій поверхні,

зрізає матеріал 2, що знаходиться на матриці 1. За його

допомогою ріжуть в основному тверді харчові продукти, наприклад овочі. Різець

3 (рис.33, г) і ніж (рис.33, ґ) діють на матеріал 2, що

знаходиться на опорній плиті 1, як клини. За їх допомогою ріжуть

тверді, пластичні і м'які харчові продукти: м'ясо, рибу, хліб, овочі тощо. Залежно від форми і

конструкції різального інструменту різальні машини поділяють на три групи: 1) з дисковими ножами; 2) з фігурними ножами

(серпоподібними, прямокутними та ін.); 3) з комбінованими ножами, які розрізують

продукт у двох взаємно перпендикулярних напрямках.

Рис. 34.Схеми багатодискових різальних машин

Ножам у різальних машинах надають

обертового, поступального, поворотно-поступального, планетарного і вібруючого

руху. Є різальні машини, в яких ножі нерухомі. Найбільшого поширення в

харчовій промисловості набули дискові і відцентрові різальні машини, а також

вовчки та кутери; вони мають декілька різновидів. На рис.34 зображено дві схеми багатодискових різальних машин. М'ясорізка (рис.34.а) використовується

для розрізування шматків м'яса на смуги певної ширини. У корпусі 1 із

завантажувальним бункером змонтовані вал 3 з дисковими ножами 2 і напрямний

гребінець 4. Дискові ножі закріплені на валу 3 з проміжними

шайбами між ними. У машині для різання

цукеркових пластів (рис.34,б) ножі являють собою диски 1 товщиною 1-3

мм із інструментальної легованої сталі. Вони надіті на сталевий вал 4, між

ножами є текстолітові втулки 3. Міняючи втулки 3, регулюють

ширину смуги, що відрізається. Цукеркова маса з малим вмістом жиру прилипає

до ножів. Гребінка 5 не дає змоги цукерковій смузі рухатися разом з ножами. Продуктивність (у кг/год)

різальних машин з дисковими ножами для виробів у вигляді смуги визначається

за формулою М = 3600 h /

l νρμ ( 1 – z) де l - ширина

щілини між дисками, м; h - висота шару продукту, що розрізається,

м; ν - лінійна швидкість

подачі продукту (шару чи смуги), м/с; р - густина продукту, кг/м ; μ

- кількість ножів на валу; z- коефіцієнт, який враховує кількість

відходів та використання максимальної продуктивності різального механізму. Дискова овочерізка (рис.35) працює так. Корпус 4 овочерізки має форму

колового клина. Сировина подається в робочу зону бункера 5 і при обертанні

диска 2 під дією відцентрової сили заклинюється між корпусом 4 і

диском 2. Лезо ножа 3, що закріплений на диску, зрізає шар

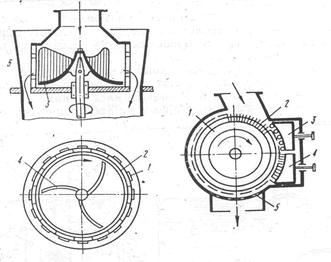

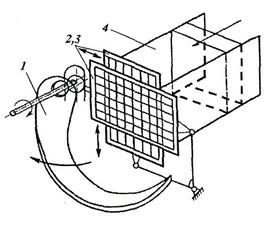

матеріалу 6. Нарізані овочі вивантажуються через лоток 1. Кутери використовують для тонкого

подрібнювання м'ясних продуктів до однорідної гомогенної маси (рис.36). їх в

основному застосовують для приготування фаршу ковбасних виробів. Кутср має

чашу 7, що повільно обертається на вертикальному валу 4. М’ясо в чаші

подрібнюється серпоподібними ножами 2, що закріплені на горизонтальному валу

і швидко обертаються. Вони рухаються дотично до поверхні чаші.

Рис.

35. Схеми дискової

овочерізки Рис. 36. Схема кутера

Для тонкого подрібнювання м'яса, риби, хліба, картоплі та інших

продуктів використовують також різальний механізм типу вовчка, але з більшою

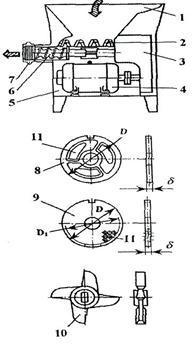

частотою обертання ножа (n = 3000 хв-1). Конструкція

вовчка скопійована з побутової м'ясорубки; при цьому збільшені геометричні

розміри робочих органів та передбачена механізована подача сировини. Вовчки застосовують для подрібнення

м'яса, хліба, картоплі, жирової сировини тощо. Різальний орган вовчка

складається з ножа, що обертається, і нерухомої решітки. Вовчок (рис.37.) має бункер

1, куди надходить сировина. Далі живильним 2, а потім і робочим

6 шнеками, що обертаються розміщеними в корпусі 5

електродвигуном 4 з приводом 3, сировина подається в робочу

камеру до різального механізму 7. Продукт продавлюється шнеком 6 крізь

отвори решітки і зрізається ножем 10, лезо якого притиснуте до неї.

Найчастіше ножі мають хрестоподібну форму. Решітки використовують з різними

діаметрами отворів, які визначають ступінь подрібнення. Різальний механізм

може мати кілька площин різання за допомогою послідовного набору решіток і

ножів, що

Рис.37 поліпшує умови подрібнення.

Причому діаметри отворів 11 решіток 8, 9 зменшуються в напрямку руху

продукту. Різальний механізм цього вовчка має решітку 8 для попереднього

подрібнення, двобічний ніж і вихідну решітку 9. Діаметр решітки (D) є основною

характеристикою вовчка і становить 80...300 мм. Діаметр отворів решіток

дорівнює 2...25 мм. Частота обертання робочого шнека 100...300 -1.

У харчовій промисловості

поширені дискова, плоска, стрічкова, гвинтова, серпоподібна та інші форми

різального інструменту. Форма різальної поверхні може бути гладенькою з

односторонньою або двосторонньою заточкою леза, зубчастою, хвилевидною. Дискові ножі (гладенькі або зубчасті) використовують в основному для різання

м'яких і пластичних матеріалів -- м'яса, риби, тіста, овочів. Схему

багатодискової м'ясорізки показано на рис.38. У корпусі з бункером 1 для

завантаження і вихідним патрубком 5 змонтовано вал 3 з дисковими

ножами 2 та гребінку 6. Шматки м'яса, що надходять з бункера,

розрізаються на смужки певної товщини, яка визначається шириною проміжних

шайб 4 між дисками. Колова швидкість диска 10...80 м/с. Багатодискові

ножі можуть подрібнювати м'ясо, що подається конвеєром, їх також застосовують

для різання баклажанів і кабачків на кружки. Однодискові пили використовують

для розділення туш тварин і розпилювання кісток. Стрічкові пили (рис.39.) із зубчастим полотном використовують для різання

хліба, м'ясних і мучних виробів. Полотно 1 - це пружна сталева

стрічка, що обертається за допомогою двох шківів — 2 і 3. Один із

шківів є приводним, а другий - натяжним. Швидкість руху стрічки коливається

в межах 5...50 м/с, що забезпечує високу швидкість різання матеріалу 4. Рис. 38. Схема

багатодискової м’ясорізки Рис. 39.

Схема стрічкової пили

Рис.40. Схема

різального механізму шпикорізки Шпикорізки (рис.40.) використовують для нарізання шпику на кубики. На

рис.40. зображено різальний механізм шпикорізки. Спочатку брусок шпику, який

подають з короба 4, розрізається на смужки за допомогою ножових рамок

2 і 3 з плоскими ножами, що переміщуються перпендикулярно одна до

одної. Потім серпоподібний ніж 1 розрізає смужки на кубики. Два розміри

кубика визначаються відстанню між плоскими ножами, третій — швидкістю

обертання серпоподібного ножа. Контрольні запитання 1.

Що таке подрібнення? 2.

Які знаєте класи подрібнення? 3.

Що таке ступінь подрібнення? 4.

Який відсоток енергії

використовується безпосередньо на проведення процесу подрібнення? 5.

Визначення витрат енергії на

подрібнення за Ребіндером. 6.

Як класифікують машини для подрібнення? 7.

Які вимоги ставляться до машин для

подрібнення? 8.

Перерахуйте основні вузли молоткової

дробарки. 9.

Поясніть принцип роботи конусної

дробарки. 10.

Що таке різання? 11.

Як класифікують різальні машини? 12.

За якою формулою визначають продуктивність

різальної машини7 13.

Перерахуйте основні вузли вовчка? 14.

Які ви знаєте різальні машини, що

використовуються у м’ясній промисловості? |

||||||||||||||||||||||||||||||

|

Попередня тема |

Наступна тема |

|||||||||||||||||||||||||||||