|

|

Процеси і апарати харчових виробництв Електронний підручник |

||

|

Лабораторні та практичні роботи

|

4.2. Сортування матеріалів |

||

|

1.

Види і способи сортування. Сита,їх

характеристика. 2.

Машини для сортування частинок за їх

розміром і формою. Галузь застосування, будова, принцип дії. 3.

Пневматичне і гідравлічне сортування. 4.

Магнітна сепарація. 1.

Види і способи сортування. Сита, їх характеристика Сортуванням

називається процес розділення матеріалів по групах (класах) відповідно до їх

розмірів, форми та інших властивостей. Інколи цей термін замінюють словами

класифікація або сепарація. При

цьому переслідують в основному дві мети: 1)

одержання фракцій певної крупності або густини; 2)

виділення з матеріалів

забруднюючих їх домішок (пилу,

піску, каменів, металевих предметів та ін.) Процес

сортування широко використовується в зернопереробній промисловості, на

хлібозаводах, кондитерських, консервних, харчоконцентратних та інших

підприємствах. У

харчовій промисловості використовуються такі способи сортування: за

розміром, формою, густиною, магнітними та електростатичними властивостями

частинок.

Сортування

за розміром частинок називається просіюванням

або грохоченням; а машини, які використовуються

для цього процесу, - розсівами або грохотами. Термін «грохочення» і «грохот»

використовують при розділенні крупнозернистих і шматкових матеріалів,

«розсів» і «сита» - при розділенні дрібнозернистих сипких матеріалів.

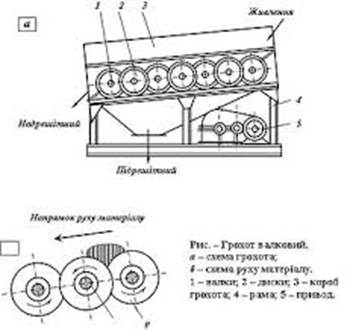

Рис.1. Валковий грохот: а – схема грохота; б – схема руху

матеріалу. 1 – валки; 2 – диски; 3 – короб грохота; 4 – рама; 5 – привід

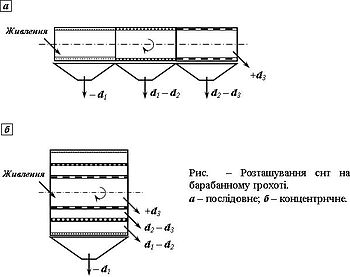

Рис.2. Розташування сит на барабанному грохоті а – послідовне; б -- концентричне

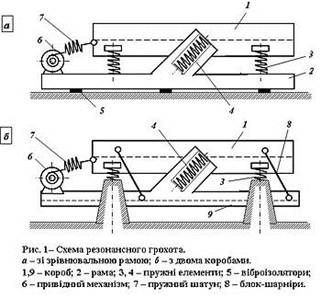

Рис.3. Схема резонансного грохота. а – зі зрівнювальною рамою; б – з двома коробами. 1,9 – короб; 2 – рама; 3,4 – пружні елементи; 5 – віюроізолятори;

6 – привідний механізм; 7 – пружний шатун; 8 – блок-шарніри

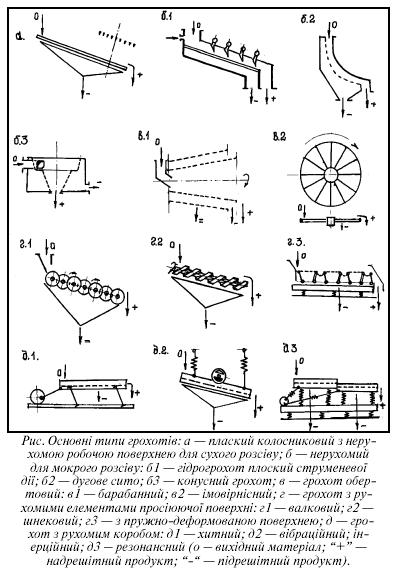

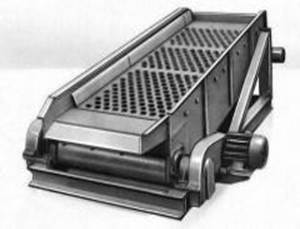

Рис.4. Основні типи грохотів

Рис.5. Зовнішній вигляд основних типів грохотів

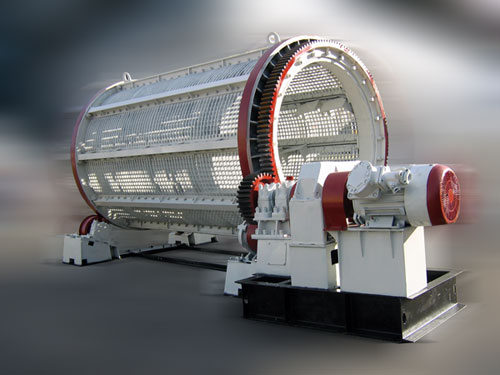

Рис.6. Зовнішній вигляд циліндричного грохота

Рис.7. Зовнішній вигляд самобалансованого грохота Основним

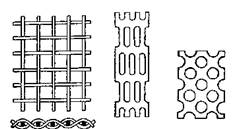

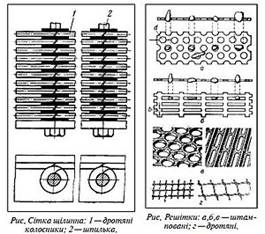

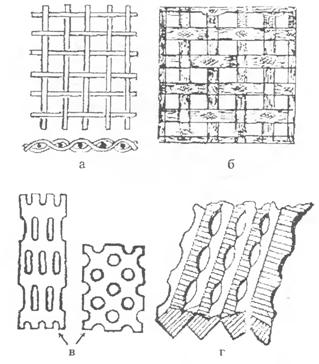

елементом цих машин є пристрої для просіювання, до яких відносяться: металеві

(дротяні) і неметалеві (шовкові, поліамідні, капронові) плетені сита, а також решета з металевих чи

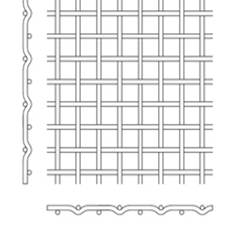

полімерних листів із штампованими круглими або продовгуватими отворами (рис.8). а б Рис.8. Сита: а – плетені;

б – штамповані. Плетені сита мають квадратні або прямокутні отвори

шириною 10-0,15 мм. Кожне сито характеризується живим перерізом і номером сита.

Рис.9. Види сит

Рис.10. Зовнішній вигляд сита Живий переріз сита це відношення площі всіх

його отворів до загальної площі, виражене у відсотках. Відзначимо, що живий

переріз штампованих сит не перевищує 50%, у плетених воно може досягати

70%. Обов’язковою

умовою просіювання є відносне переміщення частинок по поверхні сита. При

цьому частини, розмір яких менше від розміру отворів, під дією сили тяжіння

провалюються крізь сито. Ця частина продукту називається проходом, друга частина, яка не пройшла через

сито, - сходом. На якісну сторону

цього процесу впливають товщина шару сипкого матеріалу на ситі, форма й

розмір отворів і частинок, швидкість переміщення матеріалу та його вологість. Переміщення

частинок продукту відносно поверхні сит створюється зворотно-поступальним,

круговим поступальним і вібраційним рухом плоских сит, а також обертальним

рухом барабанних сит. 2.

Машини для сортування частинок за їх розміром і формою. Галузь застосування,

будова, принцип дії На

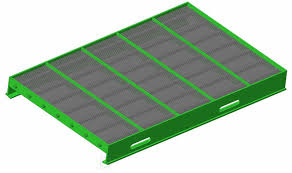

рис.11. представлено принципові схеми основних типів машин для просіювання.

Плоскі сита (рис.11, а) можуть бути як горизонтальні, так і нахилені.

Зворотно-поступальний рух сит 2, які встановлені на опорах 3, здійснюється

кривошипно-шатунним або ексцентриковим механізмом 1. Для того щоб частинка

переміщувалась по ситу, привідний вал повинен мати визначену частоту

обертання. На

борошномельних, крохмало - паточних та інших підприємствах для сортування

продуктів помелу використовують машини з круговим поступальним рухом сит -

розсіви (рис.11, б).

Рис. 11. Схеми машин для просіювання Сита

в розсівах здійснюють кругові рухи, але не

обертаються навколо вертикальної осі, а переміщуються по колу. Схоже

рухається сито в руках хазяйки, яка просіює борошно. Звичайно розсів

складається з двох або чотирьох корпусів 4, в кожному з яких розміщено від

12 до 20 встановлених одне над одним горизонтальних сит різних номерів, що

дозволяє розділити продукт на декілька (до семи) фракцій. Корпуси жорстко

зв'язані між собою і за допомогою тросів 7 підвішені до несучої конструкції

міжповерхового перекриття. Привідний механізм розсівів складається з

головного вала 3 і балансирного вала 6 з балансирами 5, які зрівноважують

сили інерції корпусів під час роботи. Вся привідна система підвішена в

підшипнику 2. Осі головного і балансирного валів ексцентричні. Балансирний

вал обертається в підшипниках 7, які жорстко закріплені на рамі ситових

корпусів.

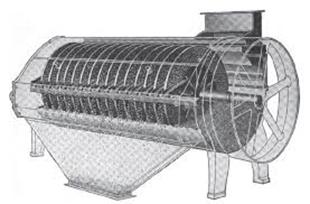

Рис.12. Зовнішній вигляд розсівів Бурати - машини із ситами, які обертаються,

мають барабани циліндричної, шестигранної або конічної форми (рис.2, в).

Робочу поверхню барабана виконано Із сит з отворами різної величини. Вісь

циліндричного і шестигранного буратів зазвичай розміщують під кутом 5-10° до

горизонту, а конічного - горизонтально. При обертанні барабана матеріал під

дією сили тяжіння переміщується вздовж сита. Прохід зсипається в приймальний

короб, який знаходиться під барабаном, а крупні частинки (відділені домішки)

проходять усю довжину барабана і сходять з нього, перевалюючись через край. Чим

більша частота обертання барабана, тим більша продуктивність бурата. Однак

із збільшенням частоти обертання зростає відцентрова сила, яка притискує

матеріал до внутрішньої поверхні барабана. При визначеній частоті обертання

матеріал може так притиснутися до стінок барабана, що почне обертатися разом

з ним, не переміщуючись уздовж сита. Гранична

частота обертання барабана визначається за умови: відцентрова сила Р, діюча

на частинки, повинна бути меншою їх сили тяжіння G (рис.2, в), тобто

Р < G (1) Виражаючи

ці сили через масу матеріалу т і відповідне прискорення, одержимо: m ω2 r <m g

(2) де

r - радіус барабана, м; ω- кутова швидкість

обертання барабана, 1/с. Якщо ω = 2πn, де п - частота обертання барабана

(1/с), а g ≈ π2? то n < 0,5 / Для

того щоб під час обертання барабана частинки піднімались приблизно на

половину його висоти, робочу частоту обертання приймають рівною половині

розрахованої за формулою (3), тобто:

np

= 0,25 / Основний

недолік буратів - невелика продуктивність у зв'язку з тим, що в роботі бере

участь тільки частина їхньої ситової поверхні. Сортування за формою частинок.

Цей спосіб сортування широко використовується на борошномельних

підприємствах для очищення зерна від сміття і різних домішок, які мають такі

самі, як і зерно, розміри в поперечному перетині, але відрізняються більшою

чи меншою довжиною. На

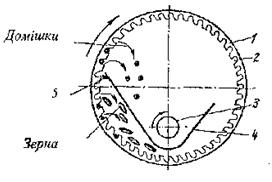

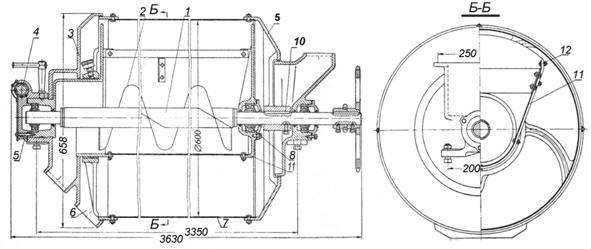

рис.13. зображено принципову схему барабанного трієра,

який використовують для сортування за формою частинок.

Рис. 13. Схема барабанного трієра Внутрішня

поверхня барабана 1, що обертається, має виштампувані заглиблення 2. Їхні

розміри і форма відповідають розмірам домішок (зерен бур'яну), для виділення

яких призначений цей трієр. Зерна, що поступають до барабана з домішками, під

час обертання укладаються в заглиблення, причому домішки й половинки укладаються

глибше, ніж цілі зерна. Тому під час обертання барабана кондиційні зерна

випадають із заглиблень раніше (затримуються

скребком 5) і попадають знову на дно барабана, а домішки і половинки

піднімаються вище, випадають із заглиблень у жолоб 4 і виводяться із трієра

за допомогою шнека 3. Завдяки обертовому руху відсортоване зерно переміщується

по барабану до протилежного кінця і відводиться через бічні отвори.

Рис. 14. Схема роботи трієра

Рис. 15. Схема трієра

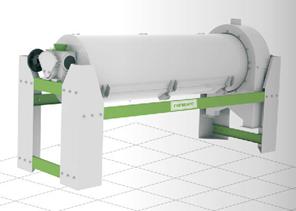

Рис.16. Зовнішній вигляд трієрів Трієри

бувають барабанні та дискові, тихохідні (10-20 об /хв.) і швидкохідні (40-50

об/хв). Частоту обертання барабана трієра визначають за формулою (3). 5.

Пневматичне і гідравлічне

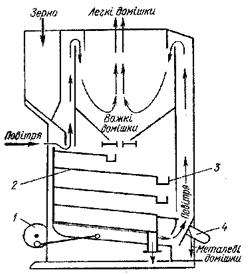

сортування. Процес

розподілу твердих часток за швидкістю осідання в рідині або газовому

середовищі підпорядковується загальним законам осідання твердих тіл. Цей

метод широко використовують для очищення зерна від легких домішок (пороху,

полови). Повітря продувають крізь потік зерна, воно захоплює легкі частки і

виносить з повітряного сепаратора. На

частку, що рухається у вертикальному повітряному потоці, діє сила тяжіння G і сила опору середовища Р. Ці сили у

висхідному потоці протилежно напрямлені. За умови G > Р частки опускаються, якщо G< Р, то частки піднімаються і

здійснюється їх розподіл. Якщо G

= Р, то частка витає в повітрі. Швидкість потоку повітря, при якому частка

втримується у завислому стані, називають швидкістю витання. Швидкість частки

у завислому стані дорівнює нулю, а відносна швидкість стає рівною швидкості

повітряного потоку. Швидкість витання домішок значно нижча від швидкості

витання зерна і визначається аеродинамічними властивостями часток.

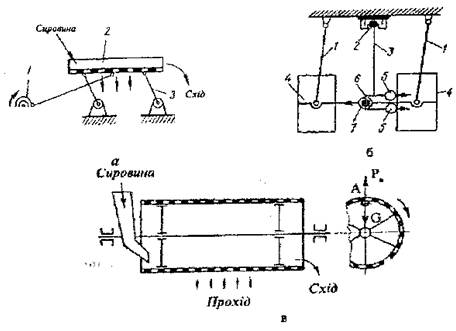

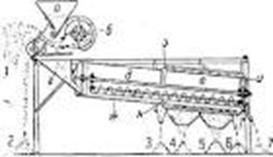

Рис.17. Схема повітряно – ситового сепаратора Так,

для пшениці, жита, ячменю вона коливається в межах 8,5...11,5 м/с. Отже, якщо

потік зерна продувати повітрям зі швидкістю, меншою від вказаної швидкості

витання часток зерна, то зерно можна очистити від легких домішок. Цей

метод розподілу використовують у найбільш поширеному зерноочисному повітряно-ситовому сепараторі (рис.17.). На ситах 2 вилучають домішки, що

різняться за розмірами. Сита оснащені ексцентриковим

механізмом для створення зворотно-поступального руху і пристроєм З для

збирання зерна і домішок. Струмені повітря, що нагнітається вентилятором , вилучають

легкі домішки. Магніт 4

вловлює металеві домішки з феромагнітними властивостями. Повітряні сепаратори використовують для

очищення газів і повітря. Причому найбільше поширені сепаратори, в яких

частки розподіляються під дією відцентрових сил: циклони, конічні сепаратори. Гідравлічна сепарація -- це розподіл твердих

часток у горизонтальному або висхідному потоці рідини. Широко використовують

її у цукровому і спиртовому виробництвах для відділення каменів, піску та

інших домішок при гідравлічному транспортуванні буряку і картоплі. Легкі

домішки спливають і зносяться водою або вилучаються за допомогою грабель у

соломовловлювачах. Важкі частки осідають на дно і вилучаються в

каменевловлювачах. Гідравлічну сепарацію використовують також для сортування

зеленого горошку, кукурудзяних зерен. Для

гідравлічної сепарації можна використати метод флотації, що базується на

вибірковому прилипанні повітряних пузирків до часток матеріалу. Частинки з бульбашками

повітря піднімаються вверх, створюють пінний шар на поверхні рідини і з

потоком виводяться. Інші частки осідають на дно апарата. 6.

Магнітна сепарація. Магнітне сепарування. Тверді

сипкі матеріали, що переробляються на харчових підприємствах, можуть мати

різні металеві домішки. Потрапляючи в технологічне обладнання, вони

спричинюють поломку робочих органів і прискорюють їхнє спрацьовування. Під

час удару й тертя предметів виникають іскри, що може призвести до вибуху при

певній концентрації пилу, який утворюється в процесі перероблення

зернопродуктів. Великі

металеві предмети відділяють на ситах сепаратора. Найчастіше металеві домішки

з феромагнітними властивостями вилучають за допомогою магнітних сепараторів.

Розрізняють магнітні сепаратори з постійними магнітами і з електромагнітами. Постійні

магніти виготовляють з металів і сплавів, які мають високі магнітні

властивості. Інтенсивність магнітного поля визначається магнітною індукцією,

магнітною проникністю середовища і напруженістю магнітного поля. Постійні

магніти, як правило, мають підковоподібну форму (рис.19.). Металеві частки

притягуються до поверхні металу і періодично вилучаються вручну або за

допомогою механічних пристроїв.

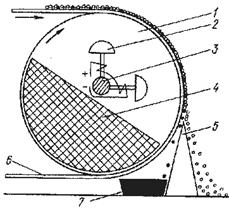

Рис.18. Магнітне сеарування

Рис. 19. Схема

електромагнітного сепаратора Постійні магніти прості за конструкцією, але

сила притягання невелика і зменшується з часом та з підвищенням температури.

У сепараторах з електромагнітами сила

притягання може бути значно більшою порівняно із сепараторами з постійними магнітами,

тому підвищується ефективність

відділення домішок. Живляться вони постійним струмом. Найпоширеніша

конструкція електромагнітного барабанного сепаратора з нерухомою магнітною

системою (рис.19.). Система складається з ряду нерухомих осердь, які

намагнічуються струмом, що підводиться до котушок. Навколо електромагніту 2

на валу 3 обертається барабан 1 з немагнітного металу (латунь). Матеріал

стрічкою 6 подається на барабан і відкидається під дією відцентрової сили за

перегородку 5. Металеві домішки притягуються

до поверхні барабана і втримуються доти, поки завдяки магнітному

шунту 4 не вийдуть із зони дії

магнітного поля. Збирають металеві

домішки в місткість 7. Використовують також конструкції з рухомою магнітною

системою. Магнітне

сепарування широко використовують на зернопереробних підприємствах,

підприємствах цукрового, хлібопекарського, консервного, спиртового та інших

виробництв. Контрольні запитання 1.

Що таке сортування матеріалів? 2.Які способи розділення

сипких матеріалів використовуються у виробництві? 3.

Які сита використовують у харчовій промисловості? 4.

Що таке ждивий переріз сита? 5.

Що таке модуль сита? 6.

Коли використовують тієри? 7.

Як класифікують машини для сортування? 8.

Поясніть будову і принцип роботи розсівів. 9.

Поясніть роботу машини для сортування кругово-вібраційного руху. 10.

З яких основних вузлів складаються бурати? 11.

У яких випадках застосовують гідравлічне сортування? 12.

Який принцип дії повітряних сепараторів? 13.

Як працюють магнітні сепаратори ? 14.

Чи можна використовувати метод флотації для гідравлічної класифікації ? |

|||

|

Попередня тема |

Наступна тема |

||