|

|

Процеси і апарати харчових виробництв Електронний підручник |

||

|

Лабораторні та практичні роботи

|

5.2 Нагрівання і охолодження. Пастеризація і стерилізація |

||

|

1.

Способи нагрівання середовищ. Теплоносії та холодоносії, їх види і

характеристика. Нагрівання водяною парою. 2.

Складання теплових балансів під час нагрівання та охолодження. 3.

Теоретичні основи пастеризації та стерилізації. 1. Способи

нагрівання середовищ. Теплоносії та холодоносії, їх види і характеристика.

Нагрівання водяною парою Нагрівання в харчовій технології широко

застосовують для прискорення багатьох гідромеханічних, теплових,

масообмінних, хімічних і біохімічних процесів, а також для проведення

пастеризації й стерилізації ряду харчових продуктів. Залежно від температурного режиму та інших

умов проведення процесу для кожного з них вибирають такий спосіб нагрівання,

що є найбільш виправданим у технологічному й економічному відношеннях. Найбільше розповсюдження в харчовій

технології отримали такі два способи нагрівання:

прямими джерелами теплоти - димовими газами і електричним струмом;

проміжними теплоносіями - водяною парою, гарячою водою, гарячим повітрям,

мінеральними маслами. Крім того, для нагрівання використовують

теплоту раніше нагрітого харчового продукту, який при обробленні повинен бути

охолоджений. При виборі теплоносія враховують його

термічну й хімічну стійкість, токсичність, вартість і доступність. Однією з

найважливіших характеристик теплоносія є величина коефіцієнта тепловіддачі. Нагрівання водяною парою Водяна пара

- найпоширеніший теплоносій. Економічним є використання спрацьованої пари

паросилових установок і вторинної пари випарних установок. Частіше

використовують насичену водяну пару тиском до 1,2 МПа. Використання пари

більшого тиску потребує складної й дорогої апаратури, що, як правило,

економічно не виправдується. Відповідно до тиску 1,2 МПа, нагрівання

насиченою водяною парою обмежене температурою 180° С. Нагрівання водяною

парою має такі переваги: - велика кількість теплоти виділяється при її

конденсації (2264-2024 кДж/кг при тиску 0,1-1,0 МПа); -

високий коефіцієнт

тепловіддачі від пари, що

конденсується, до стінки - близько 5 - 18 кВт/(м2 К); - створюється рівномірний нагрів

теплопередавальної поверхні, оскільки пара конденсується за постійної

температури; -

водяна пара дешева, не токсична і

пожежобезпечна. Розрізняють

нагрівання гострою і глухою парою. При нагріванні

гострою парою її вводять безпосередньо в середовище, яке нагрівається,

і змішують з ним. Цей спосіб застосовують, якщо допустиме змішування

середовища, яке нагрівається, з паровим конденсатом. Введення гострої пари

здійснюється через барботери 2 - труби, розташовані біля дна апарата і

обладнані безліччю дрібних отворів (рис. 1).

Рис. 1. Схема нагрівання рідини гострою парою При

барботуванні пара проходить через шар рідини і конденсується, віддаючи їй

теплоту конденсації. Таке нагрівання визначає найбільш повне використання

теплоти, яку містить водяна пара. Наведемо

деякі приклади використання гострої пари в харчовій технології: - нагрівання води у шпарильних чанах; - оброблення водяною парою тістових

заготовок при випічці хліба; - пароконтактне оброблення м'ясопродуктів у

виробництві консервів для дитячого харчування; - варіння ковбасних виробів у

пароварильних камерах; - дезодорація жирів і масел у виробництві

харчових жирів. Технологічними перевагами цих процесів є

їхня короткочасність, збереження біологічної цінності продукту та надання

йому необхідних реологічних властивостей. 2. Складання теплових балансів під час нагрівання та охолодження Витрату

гострої пари D

(кг/с)

визначають з теплового балансу: Gctп + Di = Gctк + Dcкtк + Qб де

G

- кількість рідини, що нагрівається, кг/с; tn, tк

- початкова й кінцева температури середовища, що нагрівається,°С; с - середня теплоємність середовища, що

нагрівається в інтервалі температур tп,, tк, Дж/(кг К); і - ентальпія гріючої пари,

Дж/кг; ск - теплоємність конденсату, Дж/(кг, Qв - витрати теплоти в

довкілля, Вт. Згідно з рівнянням, витрата пари становить:

Для варіння м'яса, м'ясних і ковбасних

виробів, риби, овочів на пару застосовують пароварильні шафи, пароварки,

камери й термоагрегати.

Рис. 2. Принципові схеми пароварильних шаф У цих апаратах, що являють собою контактні

теплообмінники, обігрівання продуктів здійснюється гострою парою, тобто під

час безпосереднього співдотику насиченої пари з продуктами. При цьому пара,

конденсуючись, віддає теплоту пароутворення продукту, який термічно

обробляється. За конструкцією розрізняють пароварильні шафи з парогенератором

(рис. 2 , а, б) і без нього (рис. 2, в). Значно частіше на практиці нагрівання парою

здійснюють через стінку, тобто глухою парою. При нагріванні глухою парою

(рис.4) вона надходить у спеціальний простір 1 (оболонку, трубку, змійовик),

що відділений від продукту З, який нагрівається, теплообмінною поверхнею

(стінкою) 4.

Рис. 4. Схема нагрівання глухою парою У нагрівальній камері пара повністю

конденсується, і конденсат за допомогою конденсатовідвідника 5 виводиться з

теплообмінника. При нагріванні глухою парою в паровій оболонці апарата

накопичуються гази, які не конденсуються; це головним чином повітря, що

потрапляє в оболонку разом з парою. Через наявність газів у паровому просторі

знижується коефіцієнт тепловіддачі від пари, яка конденсується, до стінки

апарата і зростає витрата пари. Тому періодично гази слід виводити з парової

оболонки апарата через спеціальний штуцер 2. Витрата

глухої пари {в кг/с) визначається з теплового балансу процесу нагрівання: Gctп

+ Diп=

Gctк

+ D

iк

+ Qв Звідки де tп

та tк

- ентальпії відповідно гріючої пари й конденсату, Дж/кг. Сутність та сфери застосування процесів охолодження та заморожування У харчовій технології дуже часто виникає

необхідність охолоджувати гази, пару, рідини і тверді тіла. Основними

параметрами при цьому є кінцева температура продуктів і швидкість їхнього

охолоджування. Кінцева температура залежить від вихідного стану продукту,

його виду і вимоги технологічного процесу. Швидкість процесу визначається в

основному видом продукту, що охолоджується. Особливо актуальне питання

вибору швидкості при охолоджуванні та заморожуванні харчових продуктів з

метою збільшення термінів їх зберігання без зниження харчової цінності. Якщо

швидкість недостатньо велика, то в продукті часто відбуваються небажані зміни

внаслідок руйнівної дії мікробіологічних і ферментативних процесів, що можуть

випереджати процес охолоджування. Практика показує, що чим швидше та глибше

охолоджені свіжі продукти, тим краще зберігаються їхні первісні якості і

менші витрати їхньої маси. Це відноситься до всіх продуктів рослинного й

тваринного походження, наприклад таких, як м'ясо, риба, морепродукти, деякі

молочні й кулінарні вироби. У промисловій практиці користуються такими

трьома способами холодильного оброблення і зберігання продуктів за їх

середньооб'ємною температурою: 1) на 1-4° С вище від кріоскопічної - це

охолоджування і зберігання охолоджених продуктів; 2) на 1-3° С нижче від

кріоскопічної - це підморожування і зберігання підморожених продуктів; 3)

значно нижче кріоскопічної - це заморожування і зберігання заморожених

продуктів. Під кріоскопічною

температурою розуміють температуру початку утворення кристалів льоду

з тканинних соків продукту; її дуже часто називають температурою замерзання.

Для більшості харчових продуктів ця температура знаходиться близько мінус

1,5° С. Продукти охолоджують у випадках відносно

короткого терміну їх зберігання (до 10-15 діб), причому охолоджені продукти

за своїми властивостями майже не відрізняються від неохолоджених. Охолоджування

дуже часто є одним з етапів технологічного процесу виробництва різноманітних

харчових продуктів. Найбільш

поширеними й доступними теплоносіями, що охолоджують, є вода, повітря й лід,

які дають змогу охолодити до 0° С. Для охолоджування до температур нижче 0°С

застосовують суміші льоду з сіллю, сухий лід, холодильні розсоли (розчини NаСІ, СаС12), зріджені

аміак, фреони та ін. Витрата води на охолоджування продукту в

теплообміннику визначається з теплового балансу процесу, що описується

рівнянням: G

c tп

+ W

cв

t1

= G

c tк

+ W

cвt2

+ QB де

G

- кількість продукту, що охолоджується, кг/с; tп,

tк

- відповідно початкова і кінцева температура продукту, °С; с - теплоємність

продукту, Дж /(кг К); W

-

витрата води на охолоджування, кг/с; t1,

t2

- відповідно початкова й кінцева температура води, що охолоджує, °С; cв - теплоємність

води, Дж /(кг К); QB - втрати теплоти в

довкілля, Дж. З формули одержуємо:

З

цього виразу випливає, що завдяки тепловіддачі в довкілля витрата води па

охолодження дещо знижується. 3. Теоретичні основи

пастеризації та стерилізації Більшість харчових продуктів (молоко й

молочні продукти, бульйони, фруктові та овочеві соки, овочеві та м'ясні

консерви, вино, пиво та ін.) І напівпродуктів біохімічних виробництв є добрим

живильним середовищем для розвитку багатьох мікроорганізмів, у тому числі й

для хвороботворних, здатних спричинювати інфекційні захворювання. Пастеризація – один з прийомів консервування

продуктів, наукове обґрунтування якому дав Л. Пастер у 1860 р. Під

пастеризацією розуміють термічне оброблення продуктів за температури нижче

100° С з наступним охолоджуванням до температури 6-8° С. Пастеризація, як

правило, вбиває неспорові хвороботворні мікроорганізми і зменшує загальну

бактеріальну забрудненість продукту, що підвищує його стійкість. Швидке

охолоджування продукту після пастеризації необхідно для того, щоб відвернути

розвиток остаточної мікрофлори, тобто проростання в вегетативні клітини спор,

що зберігають життєздатність під час одноразового нагрівання. Пастеризація не повинна призводити до зміни

фізико-хімічного стану продукту і погіршення його якості. Під час пастеризації дотримуються таких

вимог: освітлений або ретельно очищений від сторонніх домішок продукт

нагрівають рівномірно, за постійної температури, в тонкому шарі, уникаючи

пригорання; операцію проводять у герметичних умовах; продукт виводять з

пастеризатора максимально охолодженим. Теплообмінну апаратуру виготовляють з

хімічно стійких матеріалів, що мають велику теплопровідність. Ефективність

пастеризації - ступінь придушення мікрофлори - залежить від температури й

тривалості витримки продукту за цієї температури. Залежність необхідного

часу пастеризації т від температури в

більшості випадків визначається логарифмічною залежністю: ln

τ

= αn

-βn

t де

αn

,βn

- коефіцієнти, що залежать від стійкості мікроорганізмів до теплових впливів

і середовища, в якому вони знаходяться. Коефіцієнти αn і βn визначають

експериментально з урахуванням повного знищення хвороботворної мікрофлори, з

одного боку, і запобігання фізико-хімічних змін у продукті, що викликаються

тимчасовим температурним впливом, - з іншого. Проте ці дані встановлені

далеко не для всіх продуктів, що піддаються пастеризації. Чим нижча

температура пастеризації, тим більше часу вимагається для досягнення

потрібного ефекту. Залежність між температурою нагрівання і тривалістю

витримки пояснюється двома причинами. Одна з них пов'язана з тим, що

денатурація, руйнування структури речовини, з якої складається мікробна клітина,

відбуваються в часі. Цей час тим менший, чим вища температура. Інша причина

зумовлена закономірностями теплообміну. Нагрівання мікроорганізмів за

будь-якого вигляду пастеризації здійснюється не безпосередньо, а через те

середовище, в якому знаходяться бактерії. Тому для того щоб температура

клітини бактерії досягала тієї самої температури, що й середовище, потрібен

певний час. Існують три режими

пастеризації: тривала — за температури 63— 65° С протягом 20-30 хв.,

короткочасна (швидка) - при 75° С експозиція від декількох секунд до 5 хв.,

миттєва (або високотемпературна) - при 90-93° С без витримки. Вибір режимів пастеризації визначається

технологічними умовами та властивостями продукту. Стерилізація, або знепліднення – це оброблення

продукту з метою припинення життєдіяльності клітин сировини і

мікроорганізмів, у тому числі і їхніх спор. Спосіб консервування

стерилізацією в харчовій промисловості є основним і найбільш надійним серед

усіх методів збереження харчових продуктів. При цьому ставиться завдання, що

стерилізація не повинна приводити до зміни білкових і екстрактивних речовин,

вітамінів, органолептичних властивостей, зниження харчової та біологічної

цінності продукту. Залежно від фізичних властивостей продуктів,

які стерилізуються, та мети стерилізації застосовують різні способи

знепліднення мікроорганізмів: тепловий (волога, дробова, суха стерилізація)

і холодний (механічна стерилізація, йонізація, стерилізація ультразвуком та

ультрафіолетовим випромінюванням) (рис.5.).

Рис. 5.

Класифікація способів стерилізації Основним з них є теплова

стерилізація внаслідок нагрівання продукту до високих температур

(100°С і вище). Інколи застосовують низькотемпературну дробову стерилізацію,

що полягає в багаторазовому нагріванні та охолоджуванні продукту. Дробова стерилізація, запропонована

Тиндалем і яка називається тиндалізацією, здійснюється при низьких

температурах для продуктів, які не переносять температури 100°С (середовища

з кров'ю, яєчним білком, м'ясні консерви). Принцип, покладений у

мікробіологічну основу способу консервування тиндалізацією, полягає в

наступному. При першому нагріванні, яке для досягнення потрібного ступеня

стерильності недостатнє за тривалістю або температурним рівнем, гине

більшість вегетативних клітин бактерій. Частина ж із них, в порядку

самозахисту від умов, зовнішнього середовища, які змінилися в несприятливий

бік, встигає перетворитися на спорову форму і завдяки цьому "рятується"

від дії високої температури. Протягом міжварильного добового вистоювання при

кімнатній температурі спори проростають, утворюючи вегетативні клітини, що

гинуть під час повторних нагрівань. Відзначимо основні фактори, що впливають на

вибір режимів теплової стерилізації. Так як і при пастеризації, в

стерилізації існує залежність між двома основними факторами - температурою

нагрівання продукту і тривалістю її впливу. Природно виникає питання, що

краще: довше стерилізувати за помірних температур чи стерилізувати швидко за

високих температур? Для відповіді на це питання необхідно прийняти до уваги

міркування, стосовні до якості стерилізованої продукції та до організації

процесу стерилізації з технічного боку. Встановлено, що для уповільнення

хімічних реакцій, які спричинюють погіршення якості стерилізованої продукції

(наприклад, меланоїдинові реакції), слід використовувати режим

експрес-стерилізації, тобто вести термооброблення за можливо більш високих

температур протягом дуже короткого проміжку часу. Проте таке оброблення не

завжди можна реалізувати в існуючих стерилізаційних апаратах при даних

теплофізичних характеристиках продукту (неможливо, наприклад, за декілька

секунд розігріти автоклав до 140°С, прогріти на всю глибину або після цього

охолодити вміст консервної банки). Друга обставина пов'язана з тим, що при

високотемпературній короткочасній стерилізації встигають загинути

мікроорганізми, але можуть не встигнути інактивуватися ферменти, тому

незважаючи на стерильність, такі консерви при зберіганні можуть піддатися

ферментативному псуванню. Ефективність стерилізації характеризують

коефіцієнтом стерилізуючої дії, що являє собою логарифм відношення початкової

N0

і кінцевої Nk

кількості бактерій в одиниці об’єму продукту: n

= lg

(N0

/ Nk) Між максимальною температурою стерилізації і

коефіцієнтом стерилізуючої дії існує прямолінійна залежність. Теплова

стерилізація в тарі припускає такі основні операції: підготовка сировини, закладання

і порціонування її в банки, герметизація (закатування) банок та

стерилізація. Для кожного продукту існує свій оптимум режиму стерилізації,

який визначається формулою стерилізації, що враховує особливості продукту і

тари. Стерилізацію продукту, розфасованого та упакованого в тару, здійснюють

при температурах до 120°С, при цьому витримка становить 20-200 хв. (залежно

від місткості тари та виду продукту). Харчові продукти, піддані тепловій

стерилізації у герметичній тарі, можуть зберігатися в доброму стані протягом

декількох років. Тому такий спосіб консервування на сьогодні

найрозповсюдженіший. Стерилізують консерви у

автоклавах періодичної та безперервної дії. Для стерилізації застосовують

гарячу пару та воду. У консервному виробництві частіше всього

застосовують вертикальні автоклави-стерилізатори

на 2 або 4 корзини, які мають автоматичні прилади для реєстрації та

програмного регулювання

температури і тиску робочого середовища. Вертикальний автоклав являє собою циліндричний

корпус зі сферичним дном і сферичною

кришкою , яка відкидається, та кріпиться на петлях і притискується до

корпусу барашковими гайками

або спеціальним кільцевим зажимом . Для герметизації апарата

між корпусом і кришкою є кільцева гумова прокладка. Кришка має

противовагу , що полегшує її підйом та закривання автоклава. Всередині

автоклава розміщуються перфоровані корзини. Над днищем розміщено барботер для

подавання пари. Є запорні пристрої для продування , подавання і спускання

води, впускання пари, відведення конденсату. Контроль температури та тиску -

за термометром і манометром. Після закупорювання банки вкладають у автоклавні

корзини, які в свою чергу, встановлюють в апарат, заповнений водою.

Герметично закривають кришку. Подаванням пари починається процес стерилізації

за формулою, встановленою для даного виду продукту і банок у технологічній

інструкції. Крім вертикальних, в експлуатації

знаходяться також горизонтальні та безсіткові автоклави. Нагрівання електричним струмом За

допомогою електричного струму можна нагрівати в дуже широкому діапазоні

температур, легко регулювати і точно підтримувати заданий температурний

режим. Усі електричні нагрівачі прості за конструкцією, компактні й зручні в

монтажі та обслуговуванні. Однак їх застосування стримується порівняно

високою вартістю електроенергії. Залежно від способу перетворення електричної

енергії на теплову розрізняють нагрівання

електричними опорами (омічне нагрівання), індукційне нагрівання, високочастотне нагрівання, інфрачервоне нагрівання. Обробка продуктів струмами

ВЧ та інфрачервоним випромінюванням буде детально розглянута у спеціальній

темі. Нагрівання

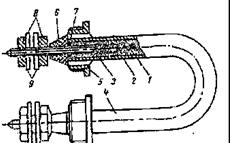

електричним опором – найпоширеніший спосіб. Електричні нагрівачі за

конструктивним оформленням бувають відкриті, закриті (з доступом повітря) і

герметично закриті (без доступу повітря). Найбільш досконалі й поширені

герметично закриті нагрівачі, які складаються з металевої (сталевої,

латунної, мідної або алюмінієвої) трубки 4, всередині якої запресована в

наповнювачі 2 спіраль І з ніхромового дроту (сплав, що містить 20% хрому,

30-80% нікелю і 0,5-50% заліза). Тому їх називають трубчастими

електронагрівачами, або ТЕНами (рис.6).

Рис.6. Трубчастий електронагрівач У якості наповнювача між корпусом і спіраллю

ТЕНа застосовують в основному периклаз або кварцовий пісок; він слугує

водночас електроізоляцією спіралі від металевої трубки і провідником теплоти. За допомогою ТЕНів можна нагрівати воду,

розчини лугів і кислот, повітря, харчові жири і мінеральні масла. їх

виготовляють різноманітної

довжини, діаметра і

конфігурації, а також різноманітної номінальної потужності. ТЕНи

широко використовуються в тепловому обладнанні підприємств харчування: стравоварильних

котлах, жарильних і пекарських шафах, фритюрницях, сковородах та інших

апаратах. Ними споряджається теплообмінна апаратура багатьох харчових виробництв

малої й середньої потужності. Кількість теплоти, яку необхідно підвести в

процесі нагрівання електричним струмом, визначається з теплового балансу:

де

Qе

- теплота, що підводиться до апарату електронагрівачем, Дж; Qв

– втрати теплоти в довкілля, Дж.. З рівняння теплового балансу одержуємо: Qе

= G

c

( tк - tп

) + Qв Потрібна потужність електронагрівача (у Вт)

становить:

де

τ - час нагрівання, с; η - ККД електронагрівача. Електроконтактний

спосіб нагрівання полягає в перетворюванні електричної енергії на

теплову при проходженні змінного електричного струму промислової частоти (220

В, 50 Гц) через продукт як через опір. Проведені експериментальні

дослідження по вивченню закономірностей кінетики електроконтактного нагріву

ряду харчових продуктів (хліба, сосисок, м'ясного фаршу, замороженої риби,

бісквітного тіста), вивчений вплив різноманітних факторів на особливості

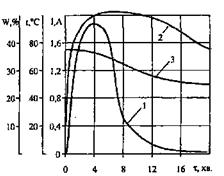

процесу. Як приклад, на рис. 7 зображені типові криві закономірності зміни

основних параметрів процесу випічки бісквітного тіста (величини

струму в електричному колі 1, температури матеріалу в центрі виробу 2 і

вологості 3) залежно від тривалості процесу. Тісто знаходилось поміж двома

електродами, до яких підводили змінний струм частотою 50 Гц при напрузі 220

В.

Рис.7. Кінетика електроконтактного нагрівання бісквітного тіста Аналіз наведених залежностей дає змогу

уявити процес електроконтактної випічки бісквітного тіста таким чином. На

початку процесу, після замикання електричного кола, величина струму швидко

зростає. При цьому також швидко зростає і температура матеріалу. Цей період

прогресивного зростання струму в колі й підвищення температури матеріалу до

їхніх максимальних значень є фазою розігріву. Друга фаза - припинення

зростання струму в колі й сталість температури. При цьому теплота, що

виділяється, витрачається на інтенсивне випаровування вологи й зниження

вологовмісту матеріалу, що тягне за собою збільшення електричного опору

матеріалу і зменшення величини струму. Третя фаза процесу (фаза

охолоджування) характеризується зниженням вологовмісту матеріалу, а отже,

його провідності, що призводить майже до повного припинення струму в колі.

Втрата вологи при цьому триває за рахунок теплоти, яка акумулювалася матеріалом.

Готовність продукту настає при падінні в струму, що протікає через нього до

0,05-0,1 А. Тривалість випічки становить 13-18 хв., тобто скорочується

приблизно в 3 рази порівняно з нагріванням у печах. Перепад температур

окремих ділянок продукту, що обробляється в процесі випічки, становить не

більше ніж 2-3° С. Вологість готового продукту відповідає нормативній

документації. Коефіцієнт корисного використання електричної енергії при

електроконтактному обробленні досягає 97-98%. Контрольні запитання 1.

Для чого

використовують нагрівання в харчовій технології? 2.

Які знаєте

способи нагрівання? 3.

Поясніть як

проходить нагрівання водяною парою. 4.

Запишіт

рівняння теплового балансу при нагріванні. 5.

Які апарати

використовуютьл для варіння м'яса, м'ясних і ковбасних виробів,

риби, овочів на пару? 6.

Для чого

використовують охолодження і заморожування? 7.

Що таке

пастеризація? 8.

Що таке стерилізація? 9.

Яких вимог

дотримуються при пастеризації сировини? 10.

Які знаєте режими пастеризації, охарактеризуйте

їх. 11.

Які знаєте способи стерилізації? |

|||

|

Попередня тема |

Наступна тема |

||