|

|

Процеси і апарати харчових виробництв Електронний підручник |

|||||||||||||||||

|

Лабораторні

та практичні роботи

|

6.4 Екстрагування |

|||||||||||||||||

|

1.

Загальна характеристика та область застосування процесу. 2.

Екстрагування в системах “тверде тіло - рідина”, “рідина - рідина”. Стадії

процесу. 3. Складання матеріального і теплового

балансу екстрактора. 1. Загальна

характеристика та область застосування процесу. Процесом екстрагування називається вибіркове добування одного або декількох компонентів з розчину або

твердого тіла за допомогою

розчинника, що називається екстрагентом. У екстрагенті добре розчиняються тільки компоненти, що

добуваються і значно гірше або практично зовсім не розчинюються інші компоненти; тому розчинник

називається вибірковим або селективним. У харчовій технології як екстрагенти застосовують воду, спирт і

водно-спиртові суміші, зріджений

вуглекислий газ, жир і різноманітні органічні розчинники - чотирихлористий

вуглець, дихлоретан, бензин та ін.

Рис.1.

Процес екстрагування За агрегатним

станом розрізняють екстрагування

в системі «тверде тіло – рідина» і «рідина – рідина»;

останнє в харчовій технології трапляється рідше. Механізм процесу

екстрагування з твердих тіл і застосовувана для цієї мети апаратура істотно

відрізняються від екстрагування в системі рідина - рідина, і тому ці два процеси розглядаються окремо. У

харчовій технології значне розповсюдження має екстрагування в системі тверде тіло - рідина. Для деяких

харчових виробництв екстрагування є основним технологічним процесом. До них

відносяться, наприклад: - видобування цукрози з бурякової стружки в

цукровій промисловості (екстрагент - вода); - екстрагування олії з насіння соняшнику,

бавовнику, сої та ін. (екстрагент

- бензин); - екстрагування агару з морських водоростей в

агаровому виробництві

(екстрагент - вода); - видобування дубильних, ароматичних і

барвникових речовин з дуба в коньячному

виробництві (екстрагент -

спирт); - одержання екстрактів прянощів з пряних

рослин (екстрагент - Екстрагування з рідини також застосовують

на харчових виробництвах. Так, за допомогою екстрагування виділяють молочну

кислоту і антибіотики з ферментаційних розчинів,

сивушні масла з суміші компонентів, що відбираються з брагоректифікаційних

апаратів. Під час екстрагування з рідини екстрагент повинен бути нерозчинним

у рідині, що піддається обробленню, і

володіти по відношенню до речовини,

що добувається, більшою розчинністю, ніж вихідна рідина. Після проведення екстрагування рідини повинні легко відокремлюватися, відрізняючись між собою густиною. 2. Екстрагування в системах “тверде тіло - рідина”, “рідина - рідина”. Стадії процесу. Процес

екстрагування з твердих тіл відіграє важливу роль у виробництві вина, пива, крохмалю, желатину, лікеро-горілчаних виробів, розчинних кави і чаю. Використовуються

ці процеси і в м’ясопереробній промисловості. Варення і смаження продуктів,

як правило, завжди

супроводжуються екстрагуванням тих або інших речовин з продукту в воду

або жир. Процеси екстрагування мають місце під час приготування чаю і кави - це типовий процес екстрагування з твердих речовин (водою) компонентів, що

зумовлюють смак і запах цих

напоїв. Екстрагування має місце під час приготування бульйонів і відварів, екстрактів прянощів. Таким

чином, під час екстрагування, як і в інших масообмін них процесах, є дві фази

(тверда і рідка або дві рідкі) і речовина, яка переходить з однієї фази в

іншу, - екстрагована речовина. У ряді виробництв є необхідність одержання

екстрагованої речовини в чистому вигляді

(наприклад, цукру, олій, агару, розчинних чаю та кави). Для цього після екстрагування проводять

випаровування або відгонку

розчинника. Фізична

сутність процесу екстрагування полягає в наступному. Екстрагування є дифузійним процесом.

Рушійною силою його є різниця

концентрацій цільового компонента в двох фазах, що стикаються. Цільовий компонент переміщується в

сторону меншої концентрації з

однієї фази в іншу. Екстрагування при кімнатній температурі без перемішування відбувається за рахунок

молекулярної дифузії, а при

нагріванні або перемішуванні - конвективною дифузією. Екстракція

із рідин також знайшла застосування на харчових підприємствах. Так, за

допомогою екстракції видаляють молочну кислоту і антибіотики із

ферментаційних розчинів. При екстрагуванні із рідини екстрагент повинен не

розчинятись в рідині, а після проведення екстракції легко відділятись

перегонкою В системі

«тверде тіло – рідина» можливі наступні варіанти проведення цього процесу: 1. тверде

тіло і екстрагент знаходяться певний проміжок часу в апараті з працюючою

мішалкою. В результаті тісного контакту між ними концентрація виділяємої

речовини в твердому тілі безперервно зменшується, а в екстрагенті

збільшується до стану рівноваги; 2. через

подрібнене тверде тіло, що знаходиться

в апараті періодичної дії (дифузорі), переміщується екстрагент, який видаляє

із твердого тіла екстрагований компонент; 3.

Подрібнене тверде тіло і екстрагент безперервно і протитечійно переміщуються

в апараті. В

харчовій промисловості застосовують всі три способи екстракції: перший спосіб

– в лікеро – горілчаному виробництві, другий – при добуванні жиру з кісток на

м’ясокомбінатах, третій – в цукровому виробництві. Розглянемо

теорію екстракції застосовно до вилучення якого-небудь компонента із твердого

тіла, що має кліткову структуру. Екстракція цукру із стружки

здійснюється водою. Цукор, що

знаходиться в стружці, дифундує в середині стружки по направленню до її

поверхні. Цей процес називається внутрішньою дифузію .На поверхні стружки

утворюється пограничний шар. Через цей шар цукор повинен пройти і створити

опір. Проходячи через пограничний шар, цукор поступає в основний потік води.

Проходження цукру через пограничну плівку і перехід його у воду називається

зовнішньою дифузією. Таким чином, екстракція складається з двох процесів:

внутрішньої і зовнішньої дифузії. Сучасні

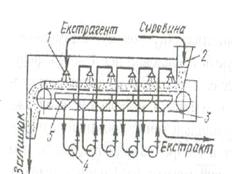

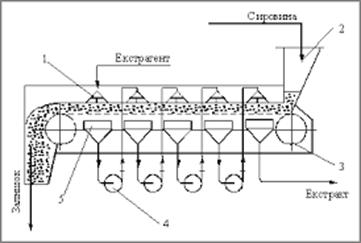

безперервно діючі екстрактори працюють за принципом багатоступеневого

зрошення. твердого тіла екстрагентом або за принципом безперервного

протитечійного руху взаємодіючих середовищ. Із екстракторів першої групи

широко застосовуються стрічкові і ковшові, а із екстракторів другої групи –

шнекові вертикальні і похилі. Для

екстрагування із рідкої суміші якого – небудь компонента підбирають

розчинник, який не знищується із оброблюваної рідиною суміші, але добре розчиняє

компонент , який видаляється. У результаті обробки екстрагентом отримують дві рідкі фази.

Однією з них являється вихідна речовина, яка містить залишок виділюваних

компонентів і деяку кількість екстрагента. Так як важко підібрати абсолютно

нерозчинний екстрагент. Ця фаза називається рафінатною або просто рафінатом. Другу

фазу складає екстрагент з компонентами видаленими ним. Ця фаза називається

екстрактом. Розподіл

видаляємого компонента між фазами

визначається умовами рівноваги. Якщо в

процесі екстракції приймають участь три компонента, то при вивченні процесу

рідинної екстракції користуються трикутною діаграмою.

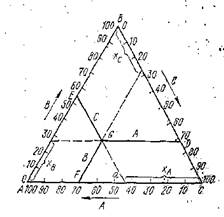

Рис. 2. Трикутна діаграма рівноваги Вершини

трикутника відповідають чистим

компонентам А,В,С. На сторонах трикутника відмічені відрізки, що відповідають

подвійним сумішам, точка а на стороні відповідає суміші, що не містить

компонент В і складається із 50% компонента А і 50% компонента С. Люба точка

в середині трикутника зображує суміш трьох компонентів. Щоб визначити її

склад, необхідно із точки С провести лінію, паралельні сторонам трикутника.

Склад суміші,що відповідає точці С буде: ХА = 45%, ХВ =

26%, Хс = 29%. Прийнято

вважати. що вершина А відповідає екстрагованій рідині, точка С – екстрагенту,

точка В – компоненту ,що видаляється. Екстрагування

в системі «тверде тіло – рідина» - це складний процес, який включає чотири

стадії: 1) дифузія розчинника (екстрагента) в пори твердого

тіла; 2)

розчинення цільового

компонента (або декількох

компонентів); 3)

перенесення

екстрагованої речовини в капілярах усередині твердого тіла до поверхні поділу фаз (внутрішня

дифузія); 4) перенесення екстрагованої речовини в рідкому розчинникові від поверхні поділу фаз через пограничну плівку

в ядро потоку екстрагента

(зовнішня дифузія). Під час

екстрагування розчинних речовин з тканий рослинної сировини природно, що не

всі чотири стадії мають місце або не всі відіграють істотну роль. Наприклад, у цукробуряковому виробництві

екстрагування здійснюється з рослинної тканини, в якій екстрагована речовина

(цукор) знаходиться вже в розчиненому стані (в клітинному соці); тому перші дві стадії в цьому

процесі будуть відсутні. При

екстрагуванні в більшості інших харчових виробництв з перерахованих чотирьох

стадій процесу лімітують загальну швидкість масопередачі,

зазвичай, останні дві, бо швидкість масоперенесення на перших двох стадіях звичайно значно вища порівняно зі швидкістю протікання двох наступних стадій.

Таким чином, загальний дифузійний

опір масоперенесення складається з дифузійного опору всередині твердого тіла і в розчинникові, а швидкість екстрагування визначається швидкістю протікання

внутрішньої та зовнішньої дифузії. На ефективність процесу, тобто швидкість екстрагування, впливає ряд факторів. 1. Правильний вибір розчинника. Він полягає в тому, що екстрагент повинен добувати з сировини тільки потрібний

компонент без сторонніх домішок.

Екстрагент повинен також відповідати таким вимогам: бути хімічно чистим, не спричинювати корозії

апаратури, легко відокремлюватися від екстрагованої речовини шляхом перегонки

або випаровування, не залишаючи

шкідливих для організму сполучень і не змінюючи запаху і кольору продукту. Застосовувані в

харчуванні екстрагенти - вода,

харчові жири, зріджена вуглекислота - в основному відповідають цим вимогам. 2. Подрібнення

твердої сировини до оптимального розміру. 3. Створення

оптимальних температурних умов. Підвищення

температури зумовлює прискорення процесу дифузії внаслідок при скорення теплового руху молекул і зменшення при

цьому в'язкості середовища, що

полегшує і прискорює пересування компонента, який екстрагується, І розчинника. Підвищення

температури (до 60°С) сприяє також

руйнуванню оболонки клітин рослинної і тваринної сировини. Помітимо, що швидкість внутрішньої

дифузії компонента можна підвищити, створюючи умови для виникнення

термодифузії, що посилює потік

компонента, який екстрагується, до поверхні. Цього можна досягти

шляхом нагрівання твердого тіла до вищої температури, ніж температура екстрагента. 4.

Створення

підвищеного тиску, що сприяє

тіснішому контакту розчинника і сировини і, отже, приводить до більш повного

добування продукту, який

екстрагується. Проте використання підвищеного тиску під час екстрагування потребує складнішої за

конструкцією 5.

Створення ефективної

гідродинамічної обстановки процесу. 6.

Оптимальне

співвідношення розчинника п сировини, що надходять

на екстрагування. Збільшення кількості розчинника сприяє повнішому добуванню речовин, які

екстрагуються, але може екстрагувати небажані домішки. Крім того,

концентрація екстрагованої речовини в екстрагенті при

цьому буде невисокою, що робить важким їхній

наступний розподіл. Занадто малі кількості розчинника, що подається на екстрагування, призведуть до

неповного добування продукту із

сировини, що економічно недоцільно. 7.

Дотримання умов оптимальної тривалості

процесу екстрагування.

Під час збільшення тривалості процесу

підвищується виділення компонента,

який екстрагується, але знижується продуктивність апаратів.

Скороченню тривалості проведення екстрагування сприяють рівномірніше подрібнення сировини,підвищення

температури розчинника і

сировини, а також збільшення кількості екстрагента. Рівняння процесу екстрагування Якщо

прийняти з достатньою для практики точністю, що витрата мас твердих частинок і екстрагента в процесі

екстрагування не змінюється, то матеріальний баланс із компонента, що добувається, може бути наданий загальним для масообмінних процесів рівнянням

де G - витрата твердих частинок, кг/с; L - витрата екстрагента, кг/с; Vп, Vк - відповідно початкова і кінцева концентрації компонента, що добувається, в твердому тілі; Хп

і Хк - відповідно

початкова і кінцева концентрації компонента, що добувається, в екстрагенті. Співвідношення

витрати мас екстрагента L і

твердих частинок G називають

гідромодулем і виражають у відсотках або частках одиниці: ℓ

= L

/ G = Vn – Vк / Хк - Хn 3.

Складання матеріального і теплового балансу екстрактора. Апарати,

в яких здійснюється процес екстрагування, називаються екстракторами.

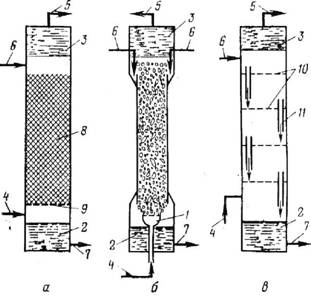

Рис.3.

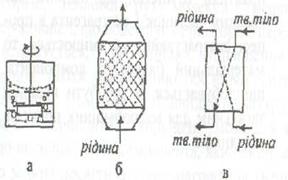

Схема процесу екстрагування у екстракторі Для

проведення процесу екстрагування в системі "тверде тіло - рідина" - застосовують три способи

взаємодії фаз (рис. 4): контакт у замкненому об’ємі: фільтрування рідини

через нерухомий шар пористих частинок (перколяція): протитечій на взаємодія

твердих частинок з рідиною.

Рис. 4. Методи проведення процесу

екстрагування в системі «тверде тіло – рідина» Для

деяких категорій екстрактів і настоїв, що одержуються в окремих галузях

харчової промисло-вості, де виробляються невеликі партії продукції різноманітних найменувань,

достатньо широке розповсюдження

досі мають апарати періодичної дії. Так, екстрагування ароматичних і

фарбуючих речовий у лікеро-горілчаному виробництві здійснюється зазвичай в

апаратах з мішалкою. Широке

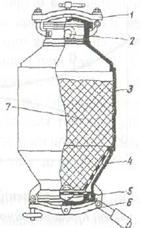

застосування має екстрактор-дифузор (рис. 5).

Це

вертикальний циліндричний корпус

З з конічним днищем,

завантажувальним люком 1 угорі та відкидним розвантажувальним днищем 6 знизу. У нижній частині апарата знаходиться сталеве сито 4, на яке через верхній люк

завантажується шар подрібненого твердого

матеріалу 7. У верхній горловині

є штуцер 2 для

введення розчинника, а в нижній - штуцер 5 для

його випуску.

Рис. 5. Схема дифузора Місткість

дифузорів становить 3,5-

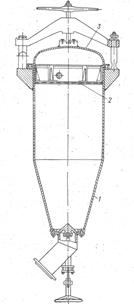

Рис.6.

Дифузор з верхнім розміщенням рпоздільного сита: 1

– корпус; 2 – сито; 3 - кришка У

багатьох харчових виробництвах (цукровому, вітамінному, агаровому та ін.) звичайно з'єднують послідовно від 4 до 15 дифузорів у батарею і проводять процес

екстрагування за принципом протитечії,

тобто свіжий екстрагент взаємодіє з матеріалом, який вже значною мірою екстрагований, а найбільш

концентрований розчин зі свіжим матеріалом. При цьому в батареї завжди

працює на два апарати менше, оскільки в

будь-який момент часу один з апаратів знаходиться під завантаженням свіжого

матеріалу, а інший, у якому досягнуто задану ступінь добування, відключається

на розвантаження відпрацьованої

сировини. Для підтримання відповідного температурного режиму між кожною

парою дифузорів для нагрівання екстрагента

встановлюються теплообмінники. Рух екстрагента через усі дифузори відбувається за допомогою насоса. У харчовій промисловості найбільше

поширений отримав безперервний

протитечійний спосіб екстрагування, під час якого тверді частинки переміщуються назустріч потоку рідини . Як робочий орган

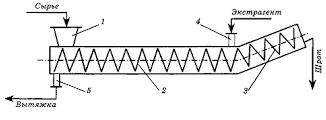

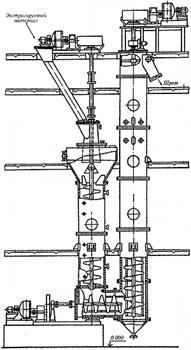

надто широко використовуються шнеки, стрічкові та ланцюгові транспортери, а також ротори. Як приклад, на рис. 7. схематично показаний стрічковий

екстрактор з рециркуляцією екстрагента, який застосовується у виробництві

олій.

Рис. 7. Схема стрічкового екстрактора У ньому спеціально підготовлене маслинове насіння

з бункера 2 надходить на перфоровану стрічку З транспортера і переміщується шаром

назустріч екстрагенту - бензину. Свіжий екстрагент подається в

розпилювач 7, минає шар насіння,

витягує з них останні залишки олії і стікає в збірник 5. Після цього насос 4 подає цей ще слабко насичений олією екстрагент у наступну зону оброблення шару насіння,

одержуючи при цьому більш насичений

екстрагент і т. д. У підсумку з правої частини екстрактора одержують

екстракт, а з лівої – залишок твердого матеріалу, який майже не містить олії. З

отриманого екстракту бензин

відганяють, а олію очищують.

Рис.8.

Стрічковий екстрактор

Рис.9.

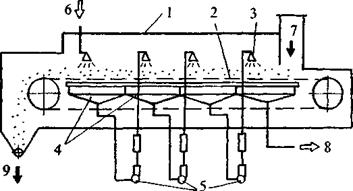

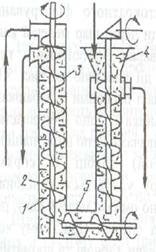

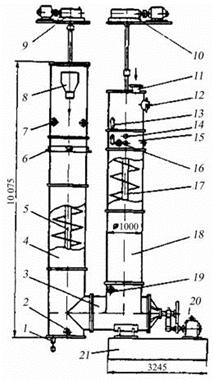

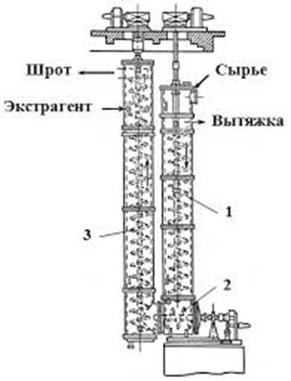

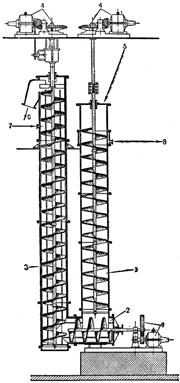

Схема стрічково екстрактора На рис.10. зображено схему вертикального (колонного) екстрактора для добування олії з насіння.

Рис. 10. Схема колонного шнекового

екстрактора Екстрактор

складається з завантажувальної

колони 4, горизонтальної ланки 5 і екстракційної колони 3. Всередині колон розташовані перфоровані шнеки 2, що переміщують сировину і пропускають через отвори витків екстрагент. Для запобігання обертання матеріалу разом зі шнеком і забезпечення його поступального руху колона всередині обладнується планками 7.

Рис.11.

Горизонтальний шнековий екстрактор

Рис.12.

Двоколонний шнековий екстрактор

Рис.13.

Схема шнекового горизонтального екстрактора: 1

– завантажувальний бункер; 2 – шнек; 3 – нахилений шнек; 4,5 - патрубок

Рис.14.

Екстрактор безперервної дії Рис.15.

Вертикальний шнековий екстрактор

Рис.16.

Гравітаційні екстрактори: а)

насадочна колона; б) розпилювальна колона; в) сітчата колона

Рис.17.

Зовнішній вигляд стаціонарного Рис.18. Зовнішній вигляд

екстрактора екстрактора періодичної дії Контрольні

запитання 1.

Поясніть суть процесу екстракції. 2.

Призначення і класифікація екстрактів періодичної дії. 1.

Що собою являють найпростіші постійні

чани? 2.

Для чого використовують екстрактори з

висхідним потоком? 3.

Перерахуйте основні вузли екстрактора

з висхідним потоком. 4.

Як екстрагується сировина з пружними

властивостями? 5.

Які використовують екстрактори

періодичної дії для інтенсифікації процесу екстрагування? 6.

Поясніть принцип дії екстрактора з

вихідним потоком. 9.

Які переваги і недоліки рідинних екстракторів найпоширеніших типів? 10.

Дайте характеристику екстракторів періодичної дії. 11.

Поясніть екстрагування в системі “тверде тіло - рідина”. 12.

Поясніть екстрагування в системі “рідина - рідина”. |

||||||||||||||||||

|

Попередня тема |

Наступна тема |

|||||||||||||||||